高硫重馏分油对碳钢的腐蚀

2019-08-01牛鲁娜兰正贵屈定荣

牛鲁娜,张 超,兰正贵,韩 磊,屈定荣

(1.中国石化 青岛安全工程研究院,山东 青岛 266000;2.中海油 石化工程有限公司,山东 青岛 266000)

原油的重质化和劣质化程度不断增加,含硫、含酸原油加工已然成为了炼油化工企业生存与发展的出路。催化裂化和延迟焦化作为重质油轻质化的重要工艺过程,原料质量通常较差。一般认为当温度超过420 ℃时,原料中的环烷酸开始汽化分解,温度再升高,环烷酸完全分解,故在高温和催化剂苛刻条件下,催化裂化装置分馏塔下部、延迟焦化装置分馏塔下部及其管线中基本不存在环烷酸腐蚀,而主要以高温硫腐蚀为主[1]。为了防止重质馏分在装置高温部位的腐蚀,消除腐蚀瓶颈,近年来企业倾向于采取材质升级的措施,SH/T 3096—2012《高硫原油加工装置设备和管道设计选材导则》中也对装置用材进行了规定,建议装置高温部分材质升级至相对较高的等级,但材质升级就意味着大量的资金投入,而且一般需要在检修或改造时进行,响应周期长。

材质升级主要是以修正的McConomy曲线得到的理论腐蚀速率为依据,计算时以介质中总硫含量和操作温度为参数[2-3],通过该方法能获得不同材料在260~400 ℃、硫质量分数为0.6%原油中的腐蚀速率,当硫质量分数发生变化时,则将腐蚀速率乘以相应的系数来估算。然而,从装置实际运行情况来看,高温部位的腐蚀与理论预测的结果有一定的差别,实际用材也存在材质等级不够或过高的问题,如中国石化燕山石化公司、石家庄炼化分公司、青岛炼化公司、茂名石化公司的催化油浆线、焦化蜡油线等高温重质馏分部位均报告过存在这种不匹配情况。

田松柏等[4-5]研究表明,不同类型的硫化物腐蚀性不同,单质硫、硫化氢、硫醇等含活性硫物种具有较高的腐蚀性,而其他大多数有机硫(如噻吩硫)并不与金属直接发生反应,不会对设备造成腐蚀。目前,已有针对不同类型硫化物腐蚀特性的研究[6],但大都是以典型模型化合物为研究对象,获得不同结构硫化物的腐蚀规律,没有针对复杂馏分,并与实际生产相结合;也有许多研究[7-10]考察油品中硫化物的类型和分布,但又未将其与腐蚀关联。因此,针对高硫重质馏分油的腐蚀介质组成和腐蚀特性开展研究,考察复杂硫化物组成对装置典型用材的腐蚀影响,为炼油厂防腐提供选材指导将是非常必要的。

1 实验部分

1.1 试剂及样品

无水乙醇、丙酮、异丙醇、甲苯、三水合醋酸钠、冰醋酸、硝酸银,分析纯,上海沃凯生物技术有限公司产品;石油醚、盐酸,分析纯,国药集团化学试剂有限公司产品;氯化钾(质量分数≥99.5%),六次甲基四胺(质量分数99.0%),天津博迪化工股份有限公司产品。

高硫重馏分油采用中国石化青岛炼化公司的催化裂化油浆馏分、中国石化燕山石化公司的催化裂化油浆馏分和中国石化青岛炼化公司的焦化蜡油馏分,分别简称为催化裂化油浆A、催化裂化油浆B和焦化蜡油C,其基本性质如表1所示。

表1 重馏分样品基本性质Table 1 Properties of each crude distillate

钢片试样采用炼油装置典型用材20#钢和16MnR钢,山东晟鑫科技有限公司产品。试样规格为:50 mm×10 mm×3 mm,钻有约6.0 mm的圆孔备挂片之用。试样的化学成分如表2所示。实验前砂纸打磨试样表面,丙酮除油,无水乙醇除水后,置于干燥器中待用。

表2 钢片试样化学组成Table 2 Composition of the two carbon steel samples

1.2 实验方法

1.2.1 重馏分油中硫化物分析

活性硫物种主要包括元素硫、硫化氢、硫醇和二硫化物;而硫醚、噻吩等结构稳定,一般工艺条件下不与金属直接作用,属于非活性硫物种[11]。将4种不同类型的活性硫物种含量之和称为总活性硫含量。按照电位滴定法测定高硫重馏分油中的总活性硫含量[12],实验仪器采用Metrohm公司809 Titrando自动电位滴定仪。

采用Bruker Daltonics公司9.4T Apex-Qe型傅里叶变换离子回旋共振质谱仪(FT-ICR-MS)表征高硫重馏分油中的硫化物类型,离子源为大气压光致电离源。将3种高硫重馏分油样品分别溶于甲苯中,质量浓度为0.2 mg/mL,雾化气和干燥气均为高纯N2,雾化气流速为1 L/min,干燥气流速为4 L/min,干燥气温度为200 ℃,APPI源温度为400 ℃。质荷比(m/z)范围100~1000,数据采集内存为4 Mb,扫描256次。

1.2.2 重馏分油腐蚀实验

实验在高压反应釜中进行,将20#钢和16MnR钢材质试样全浸于重馏分油样品中[13],设定温度330 ℃,压力1.2 MPa,转速1 m/s,每种材质选用3个平行试样,实验周期168 h。实验结束,试样用石油醚清洗,再用甲苯清洗溶解掉残留在表面的油,浸入无水乙醇中用脱脂棉擦洗。小心刮下腐蚀产物进行XRD表征,获得腐蚀产物组成,然后根据标准对试样采用500 mL盐酸+500 mL蒸馏水+5 g六次甲基四胺的除锈液进行室温超声除锈,吹干后称重,测定试样质量损失[14-15],然后采用扫描电镜观察腐蚀形貌。

2 结果与讨论

2.1 重馏分油中硫化物分析

采用电位滴定法测定的活性硫结果如表3所示。由表3可知,催化油浆A、B和焦化蜡油C中的总活性硫含量随总硫含量增加而增加,且总活性硫所占总硫的比例均较低,分别为0.47%、0.51%和0.70%。由此可见,3种高硫重馏分油中的硫主要以非腐蚀性的硫化物为主。

图1为重馏分样品的FT-ICR MS质谱图;表4为重馏分样品中化合物的类型分布。由图1和表4可见:3种高硫重馏分油中表征出的硫化物类型均主要为含1个S的S1类化合物;焦化蜡油C中还有少量含2个S的S2类硫化物;其他含有S和N或O等多杂原子的化合物相对含量较低。焦化蜡油C的S1、S2类化合物含量均明显高于催化油浆A和催化油浆B。

表3 电位滴定活性硫测定结果Table 3 Active sulfur determined by potentiometric titration

1)Ratio of active sulfur in total sulfur

图1 重馏分样品FT-ICR MS谱Fig.1 FT-ICR MS spectra of heavy distillates(a)Catalytic slurry oil A;(b)Catalytic slurry oil B;(c)Coker gas oil C

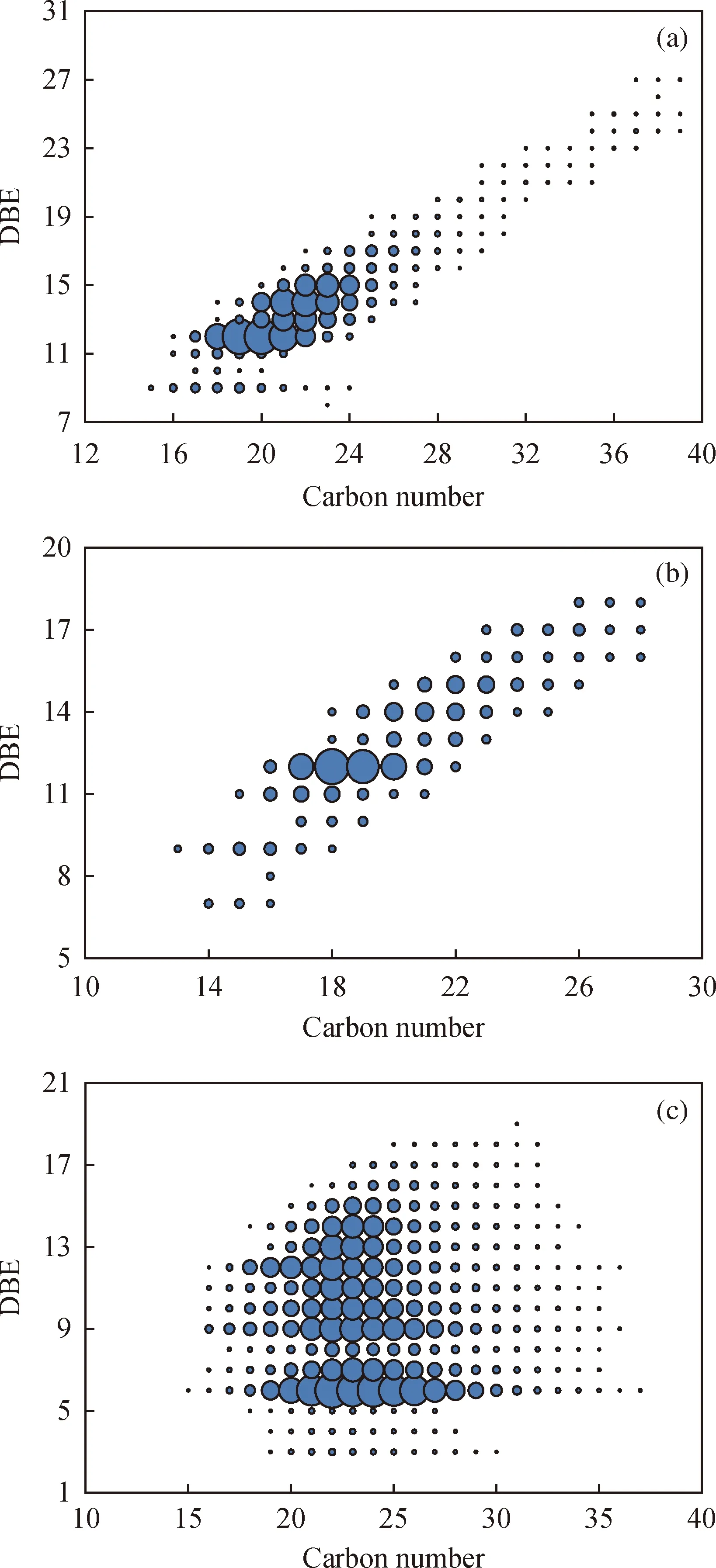

由于同一类型化合物中存在不同的分子缩合程度,可以以等效双键(Double bond equivalent,DBE)来表示分子中环和双键的数量,每种DBE对应不同碳数的一个化合物系列。图2为重馏分油中S1类化合物的碳数-DBE分布,图中气泡的大小代表化合物相对含量的高低。由图2可见,催化油浆A、催化油浆B和焦化蜡油C中S1类化合物的碳数分布范围分别为C15~C39、C13~C28和C15~C37,其中催化油浆A和催化油浆B均以DBE为12的苯并萘并噻吩类化合物含量最高;焦化蜡油C以DBE为6的苯并噻吩类化合物含量最高,其次是二苯并噻吩和苯并萘并噻吩类,DBE为3的硫化物含量很低,可能是噻吩类化合物,也可能是弱极性环硫醚类化合物。

表4 重馏分样品中化合物类型分布Table 4 Relative abundance of class distribution in heavy distillates

图2 重馏分样品S1类化合物碳数-DBE分布Fig.2 The carbon number-DBE distribution of heavy distillates(a)Catalytic slurry oil A;(b)Catalytic slurry oil B;(c)Coker gas oil C

理论上,噻吩类化合物具有类似苯环的多原子大π键共轭结构,化学稳定性明显高于非噻吩类化合物,在一般热加工条件下很难开环脱硫。且由于其分子结构中往往带有复杂的支链,即使有催化剂存在,也难以接近催化剂酸中心发生催化反应。非噻吩类的硫化物则容易分解生成小分子成为低沸点馏分。这使得催化或焦化重馏分产品中应以噻吩类硫化物为主[16]。综合总活性硫含量测定、硫化物类型表征和理论分析结果,可以认为催化油浆A、催化油浆B和焦化蜡油C中的硫物种主要是非活性硫化物。

2.2 重馏分油腐蚀实验结果

2.2.1 腐蚀产物及腐蚀形貌分析

将实验7 d后的试样取出。在3种馏分油中,20#钢和16MnR钢表面均覆盖了一层厚厚的黑色油泥。丙酮喷淋去除钢表面残留油泥后,可见试样表面附着一层结构松散且较厚的腐蚀产物膜,腐蚀产物膜附着力较差,放置一段时间后变干龟裂,呈黑色鳞片状,在动态介质的冲刷或触碰下易脱落,不能对金属基体起到有效的保护作用。收集腐蚀产物烘干进行XRD表征。结果表明,3种馏分油中20#钢和16MnR钢表面的腐蚀产物均为FeS。图3为去除腐蚀产物后的试样基体的微观腐蚀形貌。由图3可见,20#钢和16MnR钢表面均有不规则的腐蚀,表面形貌粗糙,且焦化蜡油C中的试样腐蚀程度较催化油浆A和催化油浆B中试样的腐蚀程度更为严重。

2.2.2 腐蚀速率分析

表5为20#钢和16MnR在重馏分油中的腐蚀速率。由表5可见,随着硫含量的增加,相同材质试样的腐蚀速率增加。通过修正的McConomy曲线估算出的理论腐蚀速率与实验结果相比存在偏离,均明显高于实验腐蚀速率。这是由于理论方法采用总硫含量预测不同材质的高温硫腐蚀,并未考虑对腐蚀产生影响的仅是硫化物中具有腐蚀性的活性硫。经2.1节分析可知,实验所用的3种重馏分油中活性硫占总硫比例低,若以总硫进行评估将会导致结果过于保守。

图3 去除腐蚀产物后20#钢和16MnR钢基体的SEM照片Fig.3 SEM images of 20# and 16MnR without corrosion product(a),(b)In catalytic slurry oil A;(c),(d)In catalytic slurry oil B;(e),(f)In coker gas oil C

为了更准确地预测装置腐蚀情况,对选材提出合理意见,需要依据实验结果建立一种修正的评估方法。选择以活性硫作为理论评估的主要参量,将腐蚀速率数值按照活性硫-实验腐蚀速率拟合曲线进行校正,并根据工程经验设置倍数因子为1.2,保留一定裕量。在本研究的实验温度和硫含量范围下,碳钢的实验腐蚀速率选取20#钢和16MnR钢中的较大者,拟合碳钢的活性硫-实验腐蚀速率曲线表达式为:

V=0.3795ln(w(Active sulfur))+2.2754

其中,V是碳钢的实验腐蚀速率,mm/a;w(Active sulfur)是活性硫的质量分数,%。

需要说明的是,虽然馏分油中的活性硫含量低,而且在钢材表面生成的FeS腐蚀产物膜能一定程度上阻止腐蚀的发生,起到缓释作用,但这层硫化物膜附着力较差,当介质流向发生变化(如弯头处)、流速增加,或介质中含有固体颗粒时,硫化物膜极易被冲刷脱落,破坏其对金属表面的保护作用,使钢材腐蚀速率增加。因此,装置的选材以及企业检维修计划的制定,除了依赖于生产经验、现场监检测结果及理论评估外,更应深入结合腐蚀介质性质、组成和具体腐蚀环境的分析,更有针对性地选择合理材质,进而保障装置的安全长周期运行。

表5 挂片法腐蚀速率结果Table 5 Corrosion rates tested by the weight-loss method

3 结 论

(1)在化学反应机理分析的基础上,利用电位滴定法测定高硫重馏分油中总活性硫所占总硫的比例均不足1%,通过FT-ICR-MS表征明确了重馏分油样品中的硫化物以噻吩类硫化物为主。

(2)20#钢和16MnR钢2种典型碳钢材质在高温重馏分中的腐蚀实验研究结果表明,在实验温度、压力和介质环境下,2种材质均发生高温硫均匀腐蚀,生成FeS腐蚀产物,腐蚀产物膜松散,附着力较差,容易冲刷脱落,不能起到良好的保护作用;20#钢和16MnR钢的耐蚀性基本相同,且随着介质中硫含量的增加,腐蚀速率随之增加,但实验腐蚀速率均明显低于理论腐蚀速率。

(3)炼化企业在防腐管理的决策上通常依赖于经验、现场监检测结果及理论评估,缺乏对现场工况的模拟实验和腐蚀介质的深入分析,通过腐蚀实验修正的评估结果较原有理论评估结果而言,能更贴近真实情况,为指导企业合理选材,制定检维修计划提供了技术支持。