反应精馏合成乙酸异丙酯过程的强化与动态控制

2019-07-31李海英徐鹏飞张青瑞

闫 森,李海英,徐鹏飞,张青瑞

(青岛科技大学 化工学院,山东 青岛 266042)

反应精馏将反应与分离耦合在一个塔中,既减少设备投资,又提高了反应转化率,多用于酯化、醚化、酯交换等可逆反应[1]。近年来,很多专家学者致力于通过反应精馏酯化合成高纯度的羧酸酯类化合物[2-5],但是由于酯化体系中复杂的共沸行为,并不是所有酯化反应都可以通过单个反应精馏塔来获得高纯度产品。乙酸乙酯和乙酸异丙酯这类酯化体系中产物水和酯存在共沸,难以通过传统反应精馏获得高纯度的酯,为此国内外很多学者对传统反应精馏流程进行改进[6-10],提出了“Type-Ⅱ流程”、“夹带剂辅助的Type-Ⅱ流程”等来生产此类产品,但改进后依然存在流程复杂,难以实现工业化等问题。金浩等[11]将反应精馏与渗透汽化膜组件结合,虽获得了高纯度的乙酸乙酯,但由于其膜材料制备困难制约了该技术的发展。

反应萃取精馏(RED)是将反应、萃取、精馏3个过程耦合在1个塔中进行,实现了以萃取促分离,以分离促反应的目的。Cai等[12]以离子液体作萃取剂和催化剂,将反应萃取精馏应用于乙酸甲酯和正丁醇的酯交换反应中。冯加双[13]以离子液体1-乙基-3-甲基咪唑醋酸盐作萃取剂应用于反应萃取精馏合成乙酸正丙酯中。笔者所在课题组将反应萃取精馏应用于酯化合成乙酸异丙酯(IPAc)。基于离子液体成本较高难以实现工业化,笔者通过研究不同萃取剂对共沸物相对挥发度的影响,发现以二甲基亚砜作为萃取剂可以有效地打破产物的共沸,得到的乙酸异丙酯摩尔分数可达99.5%。此外,利用萃取剂循环物流将异丙醇进料预热至饱和蒸气,以降低反应萃取精馏塔再沸器的能耗。在此基础上以年度总费用(TAC)最小为优化目标,对反应段塔板数、精馏段塔板数、进料位置以及萃取剂回收塔塔板数进行优化,得到最优的工艺条件。反应萃取精馏耦合过程具有高度复杂性和非线性,且多个过程相互影响,使得其控制结构的设计更为困难。目前部分学者对反应精馏动态控制进行了研究[14-15],但对于反应萃取精馏动态控制的研究文献较少。笔者以稳态最优的参数为基础,构建了不同的动态控制结构,引入进料流量和组成扰动,并对不同动态控制方案的动态特性进行了分析,对于保证反应萃取精馏的平稳运行具有一定的参考价值。

1 反应萃取精馏稳态模拟与优化

1.1 萃取剂的选择

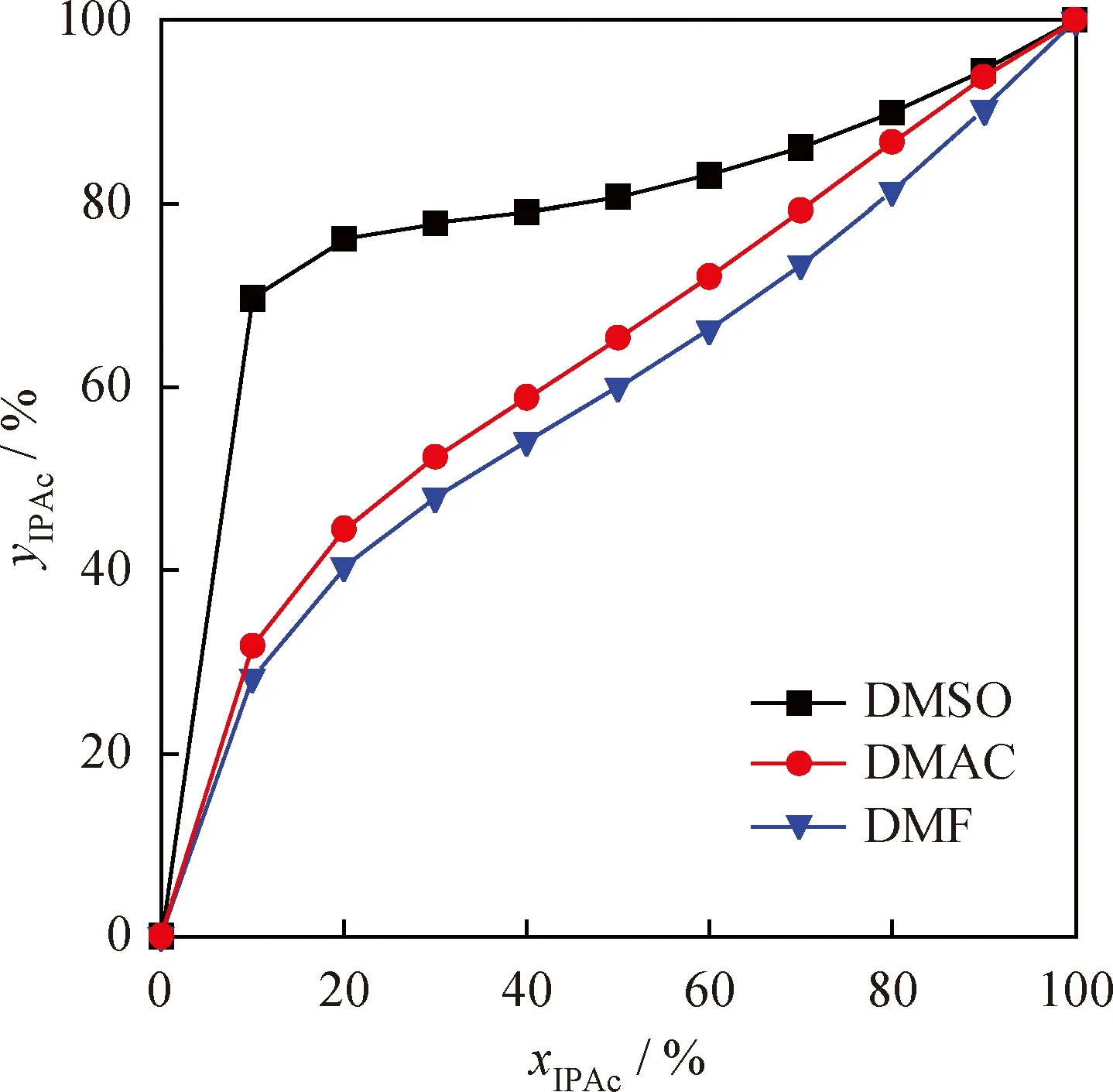

在反应精馏合成乙酸异丙酯的过程中产物水和酯形成共沸,而选择合适的萃取剂可有效打破共沸,获得高纯度的乙酸异丙酯,这就要求萃取剂必须可以显著改变共沸物的相对挥发度。分别考察了二甲基亚砜(DMSO)、N,N-二甲基甲酰胺(DMF)、N,N-二甲基乙酰胺(DMAC)对IPAc/H2O相对挥发度的影响。采用Aspen Plus (Version 7.2)中的Flash 2模块计算不同萃取剂下IPAc/H2O的气-液相平衡数据,结果见图1。由图1可以看出,二甲基亚砜可以明显地改变IPAc/H2O的相对挥发度。故选用二甲基亚砜作为萃取剂。

图1 不同萃取剂对IPAc/H2O气-液相平衡的影响Fig.1 Effects of different entrainers on vapor-liquid equilibria of IPAc/H2ODMSO—Dimethyl sulfoxide;DMAC—Dimethylacetamide;DMF—N,N-Dimethylformamide

1.2 反应萃取精馏流程设计

该流程中萃取剂从反应萃取精馏塔(C1)的上部进料,萃取剂的补偿量等于其在两塔顶的损失量,而原料乙酸(HAc)和异丙醇(IPOH)分别从中上部和下部以10 kmol/h的流率引入C1塔内。C1塔顶采出高纯度乙酸异丙酯,而水和萃取剂通过精馏塔(C2)分离。利用循环物流的热量来预热异丙醇并通过换热器设定不同的进料状态,具体流程如图2所示。

1.3 动力学与热力学模型

乙酸异丙酯一般通过乙酸与异丙醇在催化剂的条件下酯化而得。孔莎莎[16]对固体超强酸SO42-/Al2O3催化乙酸与异丙醇酯化合成乙酸异丙酯的动力学进行了研究,其计算公式见式(1)~(3)。

图2 反应萃取精馏(RED)流程图Fig.2 The flowsheet of the RED processC1—The reactive and extractive distillation column;C2—The entrainer recovery column;E1—The heat exchanger DMSO—Dimethyl sulfoxide;IPOH—Isopropyl alcohol;IPAc—Isopropyl acetate;HAc—Acetic acid

r=mcat(k+CHAcCIPOH-k_CIPAcCWater)

(1)

(2)

(3)

酯化合成乙酸异丙酯体系为高度非理想体系。Tang等[17]通过模拟数据与实验数据对比验证了NRTL-HOC物性方法可以准确地描述该物系的热力学特性。在本研究中采用NRTL-HOC物性方法,并采用内置的交互作用参数对稳态流程进行模拟计算。

1.4 稳态优化

年度总费用(TAC)是目前衡量化工流程经济性的常用指标[18],包括操作费用(OC)和设备投资费用(CC),主要计算方法见式(4)。

TAC=OC+CC/5

(4)

其中,操作费用主要包括蒸汽和冷却水费用、萃取剂和催化剂费用;而设备投资费用主要包括塔壳、塔体和换热器费用。设备回收期一般为5 a。

本研究在保证塔顶馏出物中乙酸异丙酯的摩尔分数在99.5%,塔底产品中乙酸异丙酯摩尔分数为0.5%的条件下,以TAC最小为优化目标,对不同进料状态下的反应段塔板数(NRX)、精馏段塔板数(NR)、乙酸进料位置(NFHAc)、萃取剂回收塔的塔板数(NC2)进行逐个优化,结果见图3。

图3中从不同的进料状态来看,当进料状态为饱和蒸气时TAC最小,气-液两相进料时TAC最大。值得注意的是,在图3(b)中NR=12时,气-液两相进料的TAC最小,原因是在优化精馏段塔板数时保持进料位置不变,塔板数的增加导致了进料相对位置的上移,故当异丙醇气相进料时,进入塔内的蒸汽上升缩短了与反应段接触的时间,造成C1塔的能耗增加。表1给出了优化后反应萃取精馏合成乙酸异丙酯的详细工艺参数。

2 反应萃取精馏塔动态控制的研究

2.1 温度灵敏板的选取

传统的灵敏板选择方法(如斜率法)仅能选出温度变化最大的塔板,而无法实现操纵变量与被控变量的匹配。笔者采用相对增益矩阵法(RGA)[19],以反应萃取精馏塔的热负荷(QC1)和萃取剂回收塔的热负荷(QC2)作为操纵变量进行灵敏板的匹配。在QC1和QC2稳态设计值的基础上波动±0.01%,得到的塔板温度增益如图4所示。图4中温度变化较大的板为C1塔中的第16块板和C2塔中的第3块板。

图3 不同进料状态下反应萃取精馏工艺中反应段塔板数(NRX)、精馏段塔板数(NR)、乙酸进料位置(NFHAc)、萃取剂回收塔的塔板数(NC2)的优化Fig.3 The optimization of NRX,NR,NFHAc,NC2 in the RED process under different feed conditions(a)NRX;(b)NR;(c)NFHAc;(d)NC2

表1 优化后反应萃取精馏流程的工艺参数Table 1 The optimized process parameters of the RED process

选取第16块板和第3块板及其温度增益组成第一放大倍数矩阵K,通过Λ=K·(K-1)T计算得到相对增益矩阵Λ。

由相对增益矩阵Λ可以看出,C1塔中第16块板的温度和C2塔中第3块板的温度分别由C1塔再沸器热负荷和C2塔再沸器热负荷控制。

2.2 控制结构的设计

2.2.1 传统的温度控制结构

图5为反应萃取精馏传统温度控制结构。由图5 可见,除了流量、液位、压力、回流比控制外,主要控制结构为:(1)通过调节两塔热负荷维持灵敏板温度恒定。(2)控制乙酸与异丙醇的进料摩尔比恒定,异丙醇进料量与萃取剂补偿量的比值恒定。

温度控制一般采用PI(Proportional integral)控制,控制回路设定1 min的延迟时间,通过继电-反馈法计算最终增益KU和最终周期PU,然后应用Tyreus-Luyben准则计算得到增益KC和积分时间τI,具体计算方法如式(5)~(6)[20]。

KC=KU/3.2

(5)

τI=2.2PU

(6)

为了验证该控制结构的鲁棒性,在平稳运行 2 h 后引入±20%的乙酸流量扰动和5%的进料组成扰动,其中5%的进料组成扰动是通过在进料物流中加入5%质量分数的水作为杂质来实现。图6和图7分别是传统温度控制下加入流量扰动和组成扰动后的动态响应图。从图6可以看出,加入±20%的乙酸流量扰动后2 h左右两块灵敏板的温度均回到了设定值,产品的摩尔分数和流量也达到新的稳态。由图7可知,对于95%HAc组成扰动,乙酸异丙酯的摩尔分数稳定在98.6%左右,对于反应精馏控制方案,稳定后余差一般小于0.005。由此可见传统的温度控制对乙酸进料的组成扰动控制效果欠佳。

图4 反应萃取精馏塔(C1)与精馏塔(C2)的塔板温度增益Fig.4 The gains of stage temperatures in C1 and C2 columns(a),(b)The gains of stage temperatures in C1 and C2 column with ±0.1% change of reboiler duty of C1 column;(c),(d)The gains of stage temperatures in C1 and C2 column with ±0.1% change of reboiler duty of C2 column

图5 反应萃取精馏传统温度控制结构Fig.5 The conventional temperature control structure of the RED processC1—The reactive and extractive distillation column;C2—The entrainer recovery column;E1—The heat exchanger;FC—Flow controller;LC—Liquid level controller;PC—Pressure controller;TC—Temperature controller;X—Proportional controller DMSO—Dimethyl sulfoxide;HAc—Acetic acid;IPAc—Isopropyl acetate;IPOH—Isopropyl alcohol

图6 ±20%的乙酸流量(F)扰动下传统温度控制结构动态响应图Fig.6 The dynamic responses of the conventional temperature control structure with the ±20% acetic acid flowrate (F)disturbances(a)TC1,stage16;(b)TC2,stage3;(c)XD1,IPAc;(d)FIPAc

2.2.2 温差控制

对于反应萃取精馏来讲,塔内温度分布对产品纯度的影响较大,但传统的温度控制通过调节受控变量仅能维持塔内某块板温度恒定。在本研究中笔者采用温差控制[21-23]来减小塔内温度变化。选取反应萃取精馏塔内温度变化不明显的板作为参考板,通过调节再沸器热负荷保持灵敏板与参考板的温度差恒定。这样可以使全塔温度分布变化较小,并保持较高的产品纯度。参考板选取温度增益最小的板,图4中选取C1塔的第2块板和C2塔的第12块板为参考板。主要的控制结构为:(1)通过调节C1塔的再沸器热负荷来维持第16块板与第2块板的温差不变;(2)通过调节C2塔的再沸器热负荷来维持第3块板与第12块板温差不变。具体如图8 所示。

图9和图10为加入流量扰动和组成扰动后的温差控制动态响应图。从图9和图10可以看出:无论是流量或组成扰动,灵敏板的温度均回到初始值;在95%的组成扰动下,乙酸异丙酯的摩尔分数经过6 h后逐渐稳定在99.0%左右,稳定值与初始值的偏差在0.005左右,与传统温度控制相比余差显著减小。由此可见,温差控制结构的控制效果优于传统温度控制。

2.2.3Q/F-温度串级控制

相比于传统的温度控制,Q/F前馈控制系统可以根据进料量的变化快速地调整再沸器热量输入,使得塔内温度快速恢复到初始值。本文中采用灵敏板温度与Q/F串级的控制结构,热负荷与进料的比值由灵敏板温度控制。主要的控制结构:(1)通过调节C1塔热负荷与IPOH进料的比值来控制第16块板的温度;(2)通过调节C2塔热负荷与进料比例来控制第3块板的温度。具体如图11所示。

图12和图13为加入流量扰动和组成扰动后Q/F-温度串级控制结构动态响应图。由图12和图13 可以看出,在Q/F-温度串级控制下灵敏板温度均可回到初始值,乙酸异丙酯摩尔分数稳定在99.0%,稳定值与温差控制结构相同,但灵敏板温度的超调量小于温差控制。此外,在95%HAc扰动时,Q/F-温度串级控制比温差控制的回稳时间缩短了3 h左右。

图7 5%进料组成扰动下传统温度控制结构动态响应图Fig.7 The dynamic responses of the conventional temperature control structure with 5% feed composition disturbances(a)TC1,stage16;(b)TC2,stage3;(c)XD1,IPAc;(d)FIPAc

图8 反应萃取精馏(RED)温差控制结构Fig.8 The temperature difference control structure of the RED processC1—The reactive and extractive distillation column;C2—The entrainer recovery column;DTC—Temperature difference controller;E1—The heat exchanger;FC—Flow controller;LC—Liquid level controller;PC—Pressure controller;X—Proportional controller;Δ—Comparator DMSO—Dimethyl sulfoxide;HAc—Acetic acid;IPAc—Isopropyl acetate;IPOH—Isopropyl alcohol

图9 ±20%的乙酸流量(F)扰动下温差控制结构动态响应图Fig.9 The dynamic responses of the temperature difference control structure with the ±20% acetic acid flowrate (F)disturbances(a)TC1,stage16;(b)TC2,stage3;(c)XD1,IPAc;(d)FIPAc

图10 5%进料组成扰动下温差控制结构动态响应图Fig.10 The dynamic responses of the temperature difference control structure with 5% feed composition disturbances(a)TC1,stage16;(b)TC2,stage3;(c)XD1,IPAc;(d)FIPAc

图11 反应萃取精馏Q/F-温度串级控制结构Fig.11 The Q/F-temperature cascade control of the RED processC1—The reactive and extractive distillation column;C2—The entrainer recovery column;E1—The heat exchanger;FC—Flow controller;LC—Liquid level controller;PC—Pressure controller;TC—Temperature controller;X—Proportional controller DMSO—Dimethyl sulfoxide;HAc—Acetic acid;IPAc—Isopropyl acetate;IPOH—Isopropyl alcohol

图12 ±20%的乙酸流量扰动下Q/F-温度串级控制结构动态响应图Fig.12 The dynamic responses of the Q/F-temperature cascade control structure with the ±20% HAc flowrate disturbances(a)TC1,stage16;(b)TC2,stage3;(c)XD1,IPAc;(d)FIPAc

图13 5%进料组成扰动下Q/F-温度串级控制结构动态响应图Fig.13 The dynamic responses of 5% feed composition disturbances in the Q/F-temperature cascade control structure(a)TC1,stage16;(b)TC2,stage3;(c)XD1,IPAc;(d)FIPAc

综上可得到以下结论:①相比3种控制结构的动态响应可以看出,温差控制和Q/F-温度串级控制的控制效果明显优于传统温度控制结构;②从灵敏板温度的稳定时间和超调量上来看,Q/F-温度串级控制的稳定时间和超调量小于温差控制;③从4种扰动上来看,异丙醇的组成扰动对生产流程的干扰较小,而乙酸过量或乙酸纯度不够均会导致产品纯度的偏差较大,在工业生产中应予以重视。

3 结 论

(1)提出了反应萃取精馏合成高纯度乙酸异丙酯的工艺流程,Aspen Plus模拟结果显示该流程可以有效地打破产物的共沸,塔顶产品中乙酸异丙酯的摩尔分数可达99.5%。

(2)以TAC最小为优化目标,对反应萃取精馏合成乙酸异丙酯流程的多个工艺参数进行优化,得到最佳的操作参数。

(3)采用动态模拟软件Aspen Dynamics分别考察了传统温度控制结构、温差控制结构、Q/F-温度串级控制结构的控制效果,结果表明Q/F-温度串级控制结构的产品偏差较小,而且灵敏板温度的超调量以及稳定时间均小于温差控制,可以保证生产的平稳运行。

符号说明:

CC——设备费用,USD;

CHAc、CIPOH、CIPAc、Cwater——分别为乙酸、异丙醇、乙酸异丙酯、水的摩尔浓度,mol/L;

F——进料流量,kmol/h;

FIPAc——乙酸异丙酯的流率,kmol/h;

k+、k-——正、逆反应速率常数,L/(mol·g·min);

K——第一放大倍数矩阵;

KC——增益;

KU——最终增益;

mcat——催化剂的用量,g;

MDMSO——二甲基亚砜的补充量,kmol/h;

NC1——反应萃取精馏塔的塔板数;

NC2——萃取剂回收塔的塔板数;

NFC2——萃取剂回收塔的进料位置;

NFDMSO——二甲基亚砜进料位置;

NFHAc——乙酸进料位置;

NFIPOH——异丙醇进料位置;

NR——精馏段塔板数;

NRX——反应段塔板数;

OC——操作费用,USD/a;

PU——最终周期,min;

Q——热负荷,kW;

QC1——反应萃取精馏塔热负荷,kW;

QC2——精馏塔热负荷,kW;

r——反应速率,mol/(L·min);

R——气体常数,其值为8.314,J/(mol·K);

T——温度,℃;

TC1——反应萃取精馏塔的塔板温度,℃;

TC2——萃取剂回收塔的塔板温度,℃;

TAC——年度总费用,USD/a;

TC1,stage16——反应萃取精馏塔第16块板的温度,℃;

TC2,stage3——精馏塔第3块板的温度,℃;

xIPAc——液相中IPAc的摩尔分数,%;

XD1,IPAc——塔顶物流中乙酸异丙酯的摩尔分数,%;

XHAc——乙酸的摩尔分数,%;

XIPOH——异丙醇的摩尔分数,%;

yIPAc——气相中IPAc的摩尔分数,%;

Λ——相对增益矩阵;

τI——积分时间,min。