中国铜工业现状与技术展望

2019-07-31姚志超孙彦文

姚志超,孙彦文

(北京矿冶科技集团有限公司,北京 100160)

铜被广泛应用于电力、家电、交通运输、建筑、电子等领域,科技的进步和经济的发展,扩大了国内外企业对铜产品的需求。中国已成为世界第一大铜生产国和消费国,全球精铜供需关系变化取决于世界经济复苏情况以及中国经济增长速度对铜的消费需求。根据国际铜研究组的最新预测,受各国经济政策影响,未来铜需求可能会受到一定提振,铜需求保持稳定增长。我国铜冶炼火法占据主导地位,近年来铜冶炼技术不断进步和发展[1]。本文针对火法炼铜中的熔炼、吹炼、精炼和电解四个流程,结合我国铜产业规划,简要介绍国内铜冶炼技术的发展现状与趋势。

1 国内铜冶炼现状

改革开放前,中国处于计划经济时代,国内经济发展水平较低,同时国内铜冶炼也处于较低水平;改革开放后,通过技术引进消化吸收,国内铜冶炼及加工工业产能不断增加,尤其2000年后平均增长速度在10%左右,占据全球铜消费增长中的主导地位。近年来,我国自主开发的多项炼铜技术取得了较大发展,但面临国际金融危机和国内经济增长新常态的双重影响。虽然铜冶炼产能不断增加,但增速放缓,预计今后几年达到精铜的消费平衡。

1.1 熔炼技术

火法熔炼中,传统的造锍熔炼存在能源消耗高、冶炼效率低、环境污染严重等问题,近年来逐渐被富氧熔炼所取代[2]。目前,在国内,闪速熔炼和熔池熔炼已经发展成为相对成熟的熔炼工艺[3-4]。

20世纪80年代以来,闪速炉逐渐向着高强度、高富氧、高冰铜品位和高投料量的趋势发展,闪速熔炼工艺因处理量大、反应速度快、能源消耗低、环境污染少等优点而得以广泛推广和应用。但是,其在高强度熔炼下也存在一些问题。比如,由于炉体过热容易被损坏,精矿反应不够充分,渣含铜量、烟尘率和SO3产生率上升等。国内某企业年产20万t阴极铜冶炼项目,采用“蒸汽干燥+闪速熔炼+PS-转炉吹炼+阳极炉精炼+电解”以及烟气制酸、炉渣选矿、卡尔多炉处理阳极泥等工艺流程,选用闪速熔炼、卡尔多炉等国际先进的工艺技术装备,成功使用了长期被国外垄断的圆盘浇铸及自动剥片装备,实现部分关键设备的国产化,运行效果好于同类进口设备。

熔池熔炼工艺的优势主要包括原料制备简单、投资成本低、烟尘率降低等。根据送风方式不同,可分为三种冶炼方法:侧吹、底吹和顶吹。国内已经有企业采用“双侧吹富氧熔池熔炼技术+PS转炉吹炼+阳极炉火法精炼+不锈钢阴极法电解精炼”工艺,相关项目于2015年10月顺利投产,各项指标均已超过设计值,实现了短流程熔炼和高效节能环保的要求。

上述两者之间的区别在于闪速炉冶炼过程属于空间反应,气相为连续反应相;熔池熔炼主要反应发生在熔池内,液相为连续反应相。工艺技术各有优势。熔炼工艺的选择主要取决于生产规模、原料成分、企业资源情况等。

1.2 吹炼技术

转炉吹炼具有工艺简单、技术成熟等优点,但缺点是间断操作,炉口漏风,烟气量波动大、SO2浓度低等。近几年来,随着国家环保要求的提升,国内新建铜冶炼厂先后引进闪速连续吹炼、氧气顶吹连续吹炼新技术[5-6]。其中,三菱法在吹炼时采用顶吹炉连续将铜梳吹炼至粗铜。其特点是投资少、成本低、可连续炼铜,其缺点是建筑成本高,渣含铜高。Kenencot炼铜工艺,即“双闪”炼铜工艺,技术较为成熟,但其流程复杂,铜鋶需要水淬后干燥才能进行吹炼作业、能耗高、劳动消耗大。

1997年11月,诺兰达(Nornada)连续吹炼炉在加拿大诺兰达投产,目前其存在炉子寿命短、硫回收率低等问题。特尼恩特炉的炉期短,烟气量大,并且硫的回收率低。1999年奥斯麦特炉在中条山侯马冶炼厂首次投入生产,存在的主要问题为送风时率低、制酸尾气硫含量超标、烟气排空后容易造成环境污染等。双底吹连续炼铜工艺,解决了吹炼工序中存在的含硫烟气无组织排放及难收集的问题,其优点是烟气量小,SO2浓度高且稳定,烟气连续稳定,利于高温烟气余热的回收利用[7]。

1.3 精炼技术

回转式阳极炉氧化还原精炼法的缺点是:氧化和还原是两个对立的过程,作业时间长、生产效率低、还原剂消耗高、黑烟污染和碳污染严重。

国内开发了一种新的精炼技术,采用鼓入惰性气体搅拌铜液达到一步脱硫除氧的目的[8-9]。新工艺具有作业流程短、生产效率高、无需还原剂等优点,不但可以节约能源,而且能够减少碳的排放。

1.4 电解技术

随着铜冶炼技术的发展,对电解精炼的要求也越来越高。目前,综合产能和成本的考虑,最佳方式是提高电流密度。在保证产品质量的前提下,如何提高电流密度、强化电解生产效率成为关键。艾萨不锈钢阴极电解工艺的成功应用标志着我国铜电解工艺技术已达到国际先进水平,该工艺通过较大的电流密度和较小的极距,利用自动化程度较高的拨片机组将阴极铜从不锈钢阴极片上剥离,所用的永久阴极板光滑平整,减少了生产过程中的短路现象,很大程度地提高了产品质量和工作效率[10]。近来,国内开发了一种平行流电解技术,不仅能够提高电流密度,还可以扩大产能,降低电解能耗。国内自主研发的新型旋流电解技术,可从废液中选择性提取高纯金属,流程短、成本低,投资小、建设期短、风险小,具有显著的社会效益和经济效益。

2 国内近年来铜冶炼扩能情况

2.1 新增产能及工艺选择

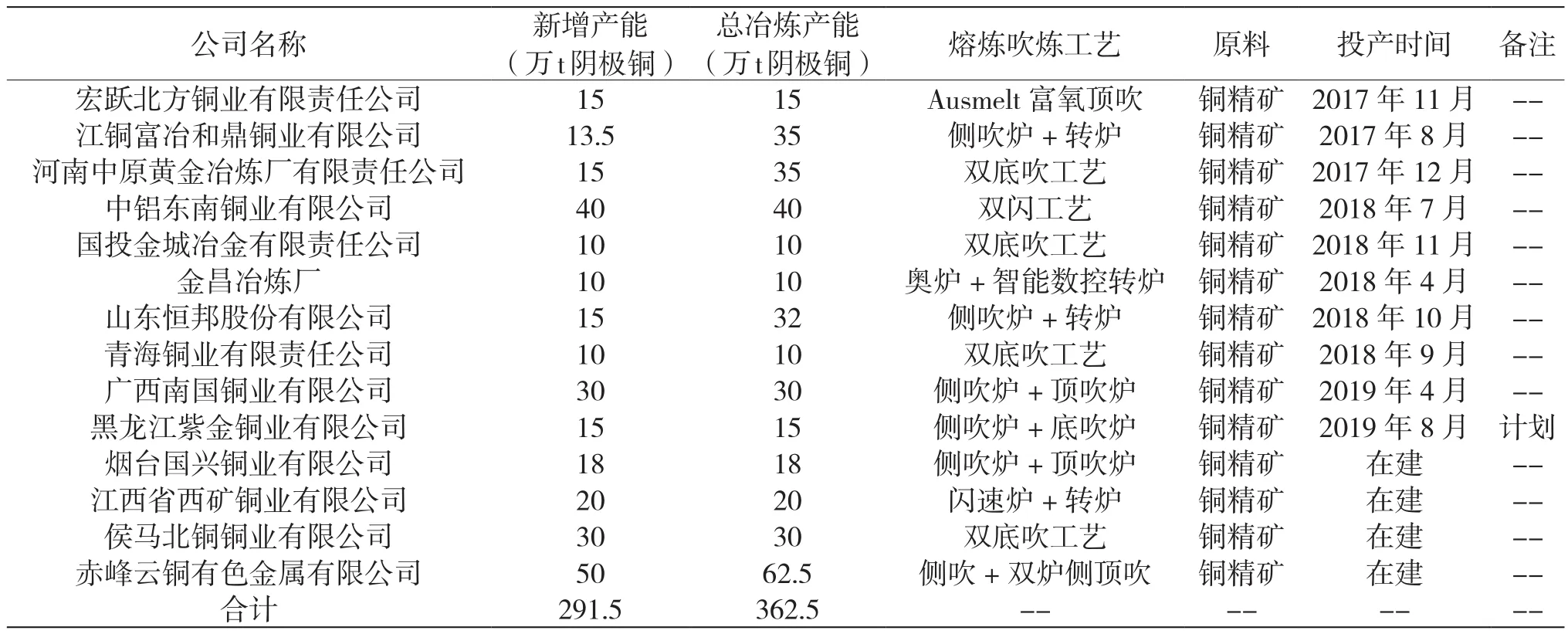

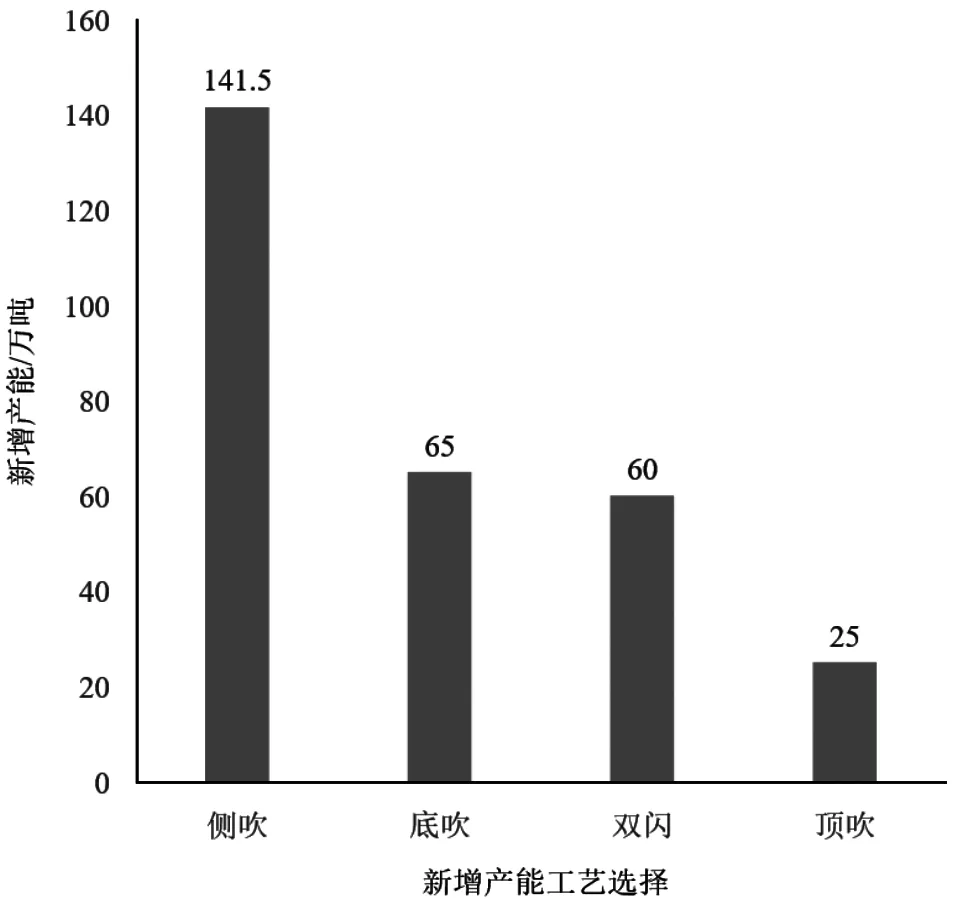

2017年及以后铜冶炼扩能项目如表1所示。由表1和图1可知,新增及扩产产能中,采用顶吹工艺的仅有两家,属于搬迁或者扩能改造项目,沿用了以前的顶吹熔炼技术;“双闪”炼铜技术仅一家;“闪速炉+转炉”工艺仅一家,其余均为国内自主研发的侧吹和底吹炼铜技术,新增铜冶炼产能工艺以侧吹、底吹为主,分别达48.54%和22.30%,合计达70.84%,尤其侧吹炼铜技术占比最高,这反映国内开发的侧吹及底吹技术获得了用户认可,多项指标达世界先进水平。2019年以后,新增产能及原有冶炼厂扩产技改,我国铜冶炼产能将会出现过剩局面。

2.2 国内铜冶炼业面临的挑战与机遇

当前,国内外经济形势严峻,全球矿业已经进入全面调整新时期,主要金属产品价格长期低位运行,矿业企业并购重组的步伐加快,机遇与挑战共存。铜冶炼产能扩张有限,但我国铜熔池熔炼技术取得了快速发展,已处于世界先进水平,未来几十年我国铜冶炼企业应充分利用国内铜冶炼技术和装备优势,紧抓一带一路的机遇,实施走出去战略,通过兼并和新建,把中国的铜冶炼工业建到世界各地,实现跨越式发展。同时,铜熔池熔炼技术还有很大的发展空间,尤其是在经济增长新常态下,完善产业结构、短流程、高收率、节能降耗、清洁环保、综合利用及融入所在地协调发展等依然是铜熔池熔炼技术创新的主攻方向。

表1 2017年及以后铜冶炼扩能项目

图1 国内新增及扩产产能工艺选择

2.3 铜冶炼未来前沿技术之一——梯级熔炼

由于国家对环境保护的要求越来越高,推动我国炼铜技术进一步发展,缩短冶炼流程,实现一步炼铜将是更高的目标。梯级熔炼的目标是实现一步炼铜,直接产出高品质粗铜,梯级熔炼的显著特点是通过梯级熔炼实现熔炼渣含铜小于1.0%。目前的铜熔炼加吹炼工艺是平行熔炼,若想产出高品位冰铜或粗铜,必然导致渣含铜高,这也是把铜熔炼分成熔炼和吹炼的主要原因,通过梯级熔炼技术,熔炼和吹炼就可以在同一冶炼炉中完成,同时熔炼渣含铜维持在较低水平,渣含磁性铁控制在8%以内。这是未来的发展趋势和努力方向。

3 结语

我国铜冶炼工业在技术和装备领域不断取得创新和发展,基本代表了世界铜冶炼技术和装备的发展趋势。同时,实施铜冶炼技术创新仍然铜冶炼企业谋求效益提升的主要手段。实施走出去战略是我国铜冶炼工业进一步发展的必由之路,铜冶炼企业及装备与设计单位应提前布局谋划。国内企业应联合起来,以国家“一带一路”战略为依托实施走出去,将中国的工艺、装备与当地资源有机结合起来,实现共同发展。