NOx浓度分布在线监测系统研发及应用

2019-07-30叶福南姚顺春陈耀荣李峥辉张向沈跃良卢志民

叶福南,姚顺春,陈耀荣,李峥辉,张向,沈跃良,卢志民

(1. 广东省粤电集团有限公司珠海发电厂,广东 珠海 519000;2. 华南理工大学 电力学院,广东 广州 510640;3. 广东省计量科学研究院,广东 广州 510405;4. 广东电科院能源技术有限责任公司,广东 广州 510080;5. 广东省能源高效低污染转化与工程技术研究中心,广东 广州 510640)

氮氧化物是主要的大气污染物之一,其大量排放加剧了酸雨、光化学烟雾、区域细粒子危害以及灰霾等污染的形成,对人类的健康和生存造成了极大的危害。据统计,2017年我国发电装机容量为1.777 03 TW,其中火电装机容量为1.106 04 TW,占总装机容量的62.24%[1]。火电仍旧是我国电力供应的主要形式和大气污染物的主要排放来源,是实施主要污染物总量控制的重点领域之一。国家发改委、环保部和国家能源局联合发布了《煤电节能减排升级与改造行动计划(2014—2020年)》,明确提出东部地区新建燃煤机组的大气污染物排放浓度基本达到燃气机组排放限值,其中氮氧化物排放浓度(指质量浓度,下同)不高于50 mg/m3[2]。近年来部分地方提出了更高的排放标准,北京市《锅炉大气污染物排放标准》(DB 11/139—2015)和郑州市《2017年大气污染防治攻坚行动方案》均要求新建锅炉NOx排放低于30 mg/m3。陕西环保厅要求省内西安、宝鸡等五市的燃气锅炉进行低氮排放改造,保证NOx排放低于30 mg/m3。《深圳市大气质量环境提升计划(2017—2020)》要求新建燃气发电机组配套低氮燃烧器及选择性催化还原(selective catalytic reduction,SCR)脱硝设备,将NOx排放控制在15 mg/m3以下,2020年底前全市现有燃气发电机组通过低氮燃烧器或SCR改造,将E级和F级发电机组NOx排放分别控制在25 mg/m3和15 mg/m3以下。综上所述,为持续实施大气污染防治行动,打赢蓝天保卫战,我国将会在坚持源头防治的基础上不断提高污染物排放标准。

脱硝系统超低排放改造是目前燃煤电厂严格控制NOx排放的主要措施,其主要集中于增加催化剂层数[3-4]、低氮燃烧器改造[5-6]、烟道流场优化[7-8]以及喷氨调整[9]等方面。国内多数燃煤企业已通过完成低氮燃烧器改造来降低NOx生成量[10],而脱硝系统超低排放改造主要选择装填备用层催化剂提高脱硝系统效率的方案来满足NOx排放环保标准要求[11-17];但简单地通过增加催化剂用量提效后,会造成脱硝出口NOx浓度分布不均匀、局部逃逸氨浓度超过设计值和空气预热器堵塞严重等问题,需要进行脱硝诊断优化试验,依据实际情形进行流场和喷氨优化调整[17-21]。由于运行工况的复杂变化,离线的脱硝诊断优化调整的时效性难以长时间保持。上述脱硝系统超低排放改造的重点放在了提高脱硝效率和达标排放上,而忽略了脱硝自动调节控制品质对SCR脱硝系统运行稳定性和经济性的影响。诸多学者对脱硝自动调节控制、提升SCR在线优化水平做了相关研究工作[22-25],通过对喷氨均衡优化自动控制,有效减少企业氨耗量,节省机组运行电耗,降低空气预热器堵塞风险,提高了系统运行稳定性和可靠性,实现了较好的经济效益。SCR脱硝自动调节控制的关键在于获得代表性强的SCR出口NOx浓度分布结果,通过结合锅炉运行的主要参数,有效指导各分区喷氨调整优化。但现有的NOx在线监测系统大多是采用单点或者多点取样混合之后的测量模式[26-29],尤其是烟道截面尺寸较大时,NOx浓度分布较为不均匀,单点测量结果代表性差,多点混合测量结果无法满足喷氨的分区调整控制和无法实现基于NOx浓度分布的精细化喷氨调整。

因此,本文以满足动态的喷氨分区调整和SCR运行在线优化需求为目标,研发SCR出口烟气NOx浓度分布在线监测系统,并在燃煤电厂进行应用示范。该系统的应用可以显著提升SCR运行在线优化水平,为企业建立控制和降低氨逃逸、空预器堵塞、引风机电耗增加甚至腐蚀等风险的有效解决方案,提供重要的数据支持和技术支撑。

1 系统总体设计

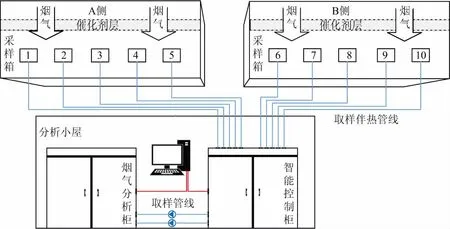

由于SCR烟道是高温、高湿、高粉尘的测量环境,烟道原位测量方式存在稳定性差、可靠性低等问题。因此,本系统采用烟气取样、预处理、再测量的方式[30-32];同时为了解决现有NOx在线监测系统单点测量结果代表性差和多点混合测量结果无法满足喷氨的分区调整控制的问题,本系统依据喷氨分区分布特点在A侧和B侧烟道各划分为5个取样分区,每个取样分区对应有长度不同的3根高温取样探头,共组成30路独立的网格化取样管路,有效保证系统所测量结果能够表征SCR烟道内NOx浓度分布的真实情况。该系统主要由烟气采样、智能控制和烟气浓度分析模块等3个部分组成,如图1所示。SCR出口待测烟气在取样泵作用下,进入网格化布置的高温取样探头中,经过取样伴热管线送入智能控制柜,由智能控制柜按照设定的逻辑控制模式,基于电磁阀控制切换至特定测量管路后,待测烟气流入冷却器冷却,最后送往烟气分析仪,剩余烟气及分析废气排入烟道。通过全巡回(A侧和B侧)检测模式,在20 min内依次获得2个侧烟道共30个测点的NO、O2、CO浓度,进而获得烟道内各气体浓度全截面分布的时空信息;通过单巡回(A侧或B侧)检测模式,在10 min内依次获得各烟道15个测点的NO、O2、CO浓度,进而获得单侧烟道内各气体浓度截面分布的时空信息;通过自定义检测模式,可获得所选测点NO、O2、CO浓度值。此外,单侧烟道15路取样烟气通过汇流管混合后,由另一台烟气分析仪依次检测获得单侧烟道的NO和O2混合浓度值。

2 系统组成

2.1 烟气采样模块

烟气采样模块主要包括高温采样探头和取样伴热管线,其中高温采样探头布置如图2所示,依据喷氨分区分布特点,对应布置取样分区。2个烟道各划分5个取样分区,A侧和B侧烟道共有10个取样分区,在每一个取样分区采用网格化取样的方法,设置3个由固定支架支撑且表面有保护套管的高温采样探头,深入烟道的长度分别为8.5 m、5.5 m和3.1 m(分别记为a、b、c),共组成30个独立的网格化取样点(分别由1a—10a、1b—10b、1c—10c表示)。取样伴热管线采用电伴热的方式保持管内温度控制在100~110 ℃ ,使得烟气中的水分子保持蒸汽状态,防止水结露与SO2生成酸。

2.2 智能巡回控制模块

智能巡回控制模块主要由PLC、继电器、电磁阀和取样管线等部件组成。其中智能控制柜中的取样管线布置如图3所示,图3中1a—10c为各取样分区对应的取样管路,1A—30B为控制各管路通断的电磁阀。待测烟气通过取样探头取样,由伴热取样管线输送入智能控制柜中,之后在管路末端一分为二:一路通过电磁阀控制切换通向烟气分析仪1,获得各测点的NO、O2、CO浓度值;另一路流入各侧烟气对应的汇流排中,每侧15路烟气在汇流排中充分混合之后通向烟气分析仪2,获得各侧烟道NO和O2混合浓度值。

图1 NOx浓度分布在线监测系统示意图Fig.1 Schematic diagram of online monitoring system for NOx concentration distribution

图2 烟气取样探头布置示意图Fig.2 Flue gas sampling probe installation position

通过上位机监控界面选择所需检测模式,基于PLC控制器控制各路电磁阀的开闭,使得烟气分析仪分析的气体是所设定测量的某一测点取得的气体或某一侧烟道所有测点的混合气体。各测点之间的巡回检测时间间隔约30 s,实现了多点测量的近似同时性。巡回检测模式有如下4种:

a)顺序巡检。设定顺序巡检,系统自动巡回测量A侧和B侧1—10取样分区全部取样点,即从1a测点开始,到10c测点结束,共测量30个测点NO、O2、CO浓度值,同时分别获得A侧和B侧烟道各15路气体NO和O2的混合浓度值。

b)A侧巡检。设定A侧巡检,系统只对A侧烟道的15个测点巡回检测,即从1a测点开始,到5c测点结束,共测量A侧烟道15个测点NO、O2、CO浓度值,同时获得A侧烟道15路气体NO和O2的混合浓度值。

c)B侧巡检。设定B侧巡检,系统只对B侧烟道的15个测点巡回检测,即从6a测点开始,到10c测点结束,共测量B侧烟道15个测点NO、O2、CO浓度值,同时获得B侧烟道15路气体NO和O2的混合浓度值。

d)自定义巡检。设定自定义巡检,可以根据SCR脱硝系统运行需要,选择单个或部分测量点及其巡回检测顺序,获得所选测点NO、O2、CO浓度值和相对应烟道NO和O2的混合浓度值。

2.3 烟气分析检测模块

气体浓度检测模块选用西门子公司的ULTRAMAT23(简称U23)气体分析仪,以测量NO浓度为主,同步测量CO和O2浓度,为后续精细化喷氨和燃烧优化调整提供数据支持和技术支撑。U23测量范围分别是:NO为0~500 mg/m3;CO为0~5 000 mg/m3;O2为0~25 %(体积分数)。浓度测量线性误差小于等于±1%满量程;重复性小于等于±1% 满量程;稳定性小于等于±1%满量程。

3 系统应用

3.1 应用对象概况

广东某电厂的700 MW 火力发电机组,选用日本三菱重工生产MB-FRR型的亚临界参数、一次中间再热、四角切圆燃烧、固态排渣、倒U型全露天布置、高强度螺栓全钢架悬吊结构的控制循锅炉。每台锅炉配备2个SCR脱硝反应装置,催化剂采用“2+1”模式布置,选用类型为蜂窝式催化剂,设计脱硝效率不低于80%,氨逃逸不大于3 mg /m3。实际燃用煤质特性见表1,其中Mar、Var、Aar、FCar、Car、Har、Oar、Nar和Sar分别为收到基全水分、挥发分、灰分、固定碳、碳分、氢分、氧分、氮分和硫分。

图3 取样管线布置示意图Fig.3 Sampling pipeline installation position

3.2 在线监控

系统监控主界面主要包括检测模式控制设置、取样探头反吹控制设置和浓度监测结果显示等3个部分。在检测模式控制设置中可实时设置检测模式、测量等待时间等参数,其中测量模式有顺序测量、A侧或B侧巡回以及自定义测量等,测量等待时间是指测点之间测量时间间隔。浓度监测结果以表格和浓度云图的方式实时显示,运行人员可实时获知烟道截面内NO、O2、CO浓度分布情况。此外,还将显示各侧烟道的浓度相对标准偏差和NO和O2的烟道混合浓度值等信息,供运行人员根据巡回检测结果手动或自动调整喷氨控制。

3.2.1 浓度数据表格

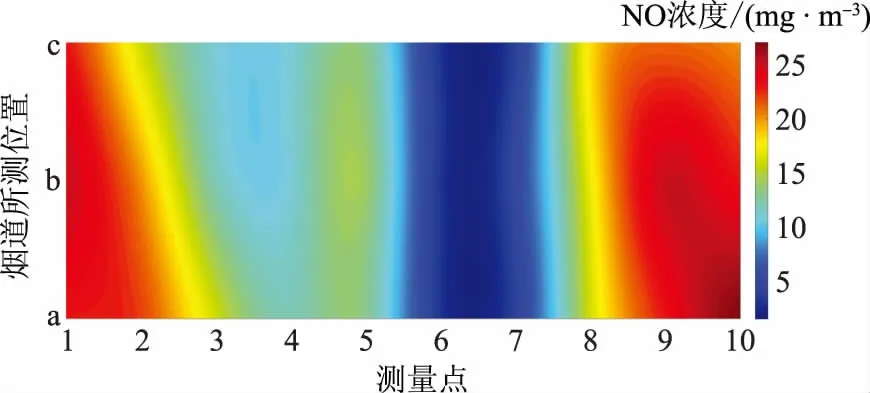

表2和表3为某一巡回周期内SCR出口烟道截面上NO(mg/m3)、O2(%)和CO(mg/m3)浓度检测结果。其中该段时间内,锅炉负荷变化最大值为481.89 MW、最小值为465.76 MW、平均值为473.84 MW、相对标准偏差为1.38%,锅炉负荷变化较为稳定。可以看出,A侧和B侧的各气体浓度相对标准偏差偏大,且A侧小于B侧,其中A侧NO浓度相对标准偏差为32.13%,NO浓度最大值为25 mg/m3、浓度最小值为11 mg/m3,烟道混合浓度值为15 mg/m3。B侧NO浓度相对标准偏差为64.68%,最大浓度为27 mg/m3、最小浓度为3 mg/m3,烟道混合浓度值为15 mg/m3。从本次巡回检测结果来看,2个SCR烟道在该段时间内NO浓度分布的均匀性较差,尤其5、6和7号取样分区的NO浓度过低。

3.2.2 浓度云图

为了让运行人员更直观地观察气体浓度在烟道内的分布情况,可通过系统监控主界面选择查询图。图4—图6分别为某一巡回周期内的NO、O2、CO浓度分布云图,其所属时间段和对应锅炉负荷变化情况同上。对比图4和图6可以看出:在该检测周期内,NO浓度高的地方,CO浓度小;反之,CO浓度小的地方,NO浓度较高,二者浓度存在着一定反比例关系。同样,对比图5和图6可以看出:O2和CO 浓度也存在着一定反比例关系。

表1 煤质特性数据Tab.1 Coal property data

表2 某一巡回检测周期内浓度检测结果Tab.2 Concentration measurement results in a cyclic detection period

表3 某一巡回检测周期内浓度检测统计结果Tab.3 Statistic results of concentration measurement in a cyclic detection period

图4 某一巡回检测周期内A侧和B侧NO浓度分布云图Fig.4 NO concentration distribution cloud map at A side and B side in a cyclic detection period

图5 某一巡回检测周期内A侧和B侧O2浓度分布云图Fig.5 O2 concentration distribution cloud map at A side and B side in a cyclic detection period

图6 某一巡回检测周期内A侧和B侧CO浓度分布云图Fig.6 CO concentration distribution cloud map at A side and B side in a cyclic detection period

3.3 数据报表与在线查询

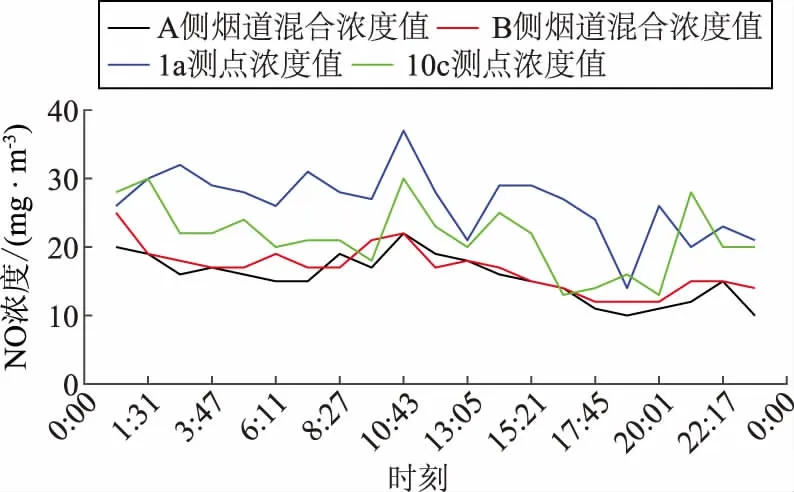

系统对采集到的信息进行实时处理与统计,以数值的方式进行数据存储,并以4~20 mA的模式输送至DCS进行显示和存储。通过组态化的数据报表与查询分析组件,支持各类数据报表的生成和查询,同时还支持实时数据查询、历史数据查询及自定义查询等功能。其中,实时数据查询可在线查看各测点浓度和各侧烟道混合的NO浓度值历史变化曲线,如图7所示。通过各网格点测量值的历史曲线,运行人员可以十分直观地了解SCR烟道内NO浓度持续偏高区域和持续偏低的区域,通过手动或自动喷氨阀调整,从而将SCR出口NOx浓度分布偏差保持在合理范围,严格控制氨逃逸,降低空预器堵塞、引风机电耗增加甚至腐蚀等风险。此外,系统可通过设置NOx浓度阈值,实现分区氨逃逸自动预警。

图7 历史浓度曲线查询示意图Fig.7 Schematic diagram of query on historical concentration curve

3.4 监测数据对比

本文选用1 d内A侧和B侧烟道NOx混合浓度值与烟囱处NOx排放浓度值进行了对比,如图8所示。可以看到该段时间内A侧和B侧烟道NOx混合浓度值变化较为接近,二者整体上大于烟囱NOx排放浓度,但三者的变化趋势基本一致;因此,本系统所监测结果能够较为真实地反映烟囱处NOx排放浓度变化。此外,三者的变化趋势与负荷变化的相关性较弱。

图8 1 d内NOx排放浓度对比图Fig.8 NOx emission concentration comparison in one day

4 结束语

本文研发的NOx浓度分布在线监测系统已在某700 MW机组应用示范。实际运行结果表明:能够对双侧烟道30个网格化独立取样点烟气的NO、O2、CO浓度实现20 min为一周期的巡回检测,实现SCR出口烟气组分的浓度全截面分布在线监测,并同步获得各侧烟道烟气混合测量浓度值、浓度截面分布的相对标准偏差和浓度分布云图等信息,可供运行人员根据在线监测结果进行手动调节或结合喷氨调节阀的自动调节,完成喷氨的动态分区智能控制。该系统的应用可以为SCR运行优化提供可靠的NOx浓度分布在线监测数据,显著提升SCR运行在线优化水平,严格控制氨逃逸,降低空预器堵塞、引风机电耗增加甚至腐蚀等风险。