天然气加气站降本增效的措施

2019-07-26沈斌

沈 斌

〔中国石化销售股份有限公司 北京 100728〕

众所周知,随着加气站的迅猛发展,加气站的竞争也日益激烈。如何从加气站的管理上下功夫,为企业创造更多的效益,进一步提升核心竞争力是摆在管理者面前的重要课题。一般来说,天然气加气站按照气源分类,有CNG加气站(压缩天然气加气站)、LNG加气站(液化天然气加气站)和L-CNG加气站(压缩液化天然气合建站)。天然气加气站在建设及运营当中,若规划不合理,管理不到位,对加气站经济效益将产生巨大影响,甚至导致亏损。为此,对天然气加气站的建设和运营中的降本增效问题需持续深入研究,及时发现管理问题并有效解决,才能有效提升加气站竞争力,保障加气站安全高效地平稳运行。

1 加气站的技术特点及经济性

天然气加气站的种类大致有三种:CNG加气站、LNG加气站和L-CNG加气站。目前国内已建成的加气站中大部分使用流程简单、技术成熟的CNG加气站,是国内最为主要的天然气加气站。随着液化技术的成熟及LNG汽车市场需求的发展,LNG加气站成为除CNG加气站之外另一种主流加气站,并随着LNG汽车制造技术的日趋成熟,逐渐形成了一定规模。LNG加气站相对CNG加气站建设成本较低,且安全性能高,运输具有更高的效率和便利性,近年来发展极为迅速,目前全国已建成超过3 000座LNG加气站。

考虑到加气站运营的经济性,必须结合气源和消费群体的特点来选择加气站类型,对于CNG 气源丰富、管网发达的西南、西北地区,应以CNG加气站为主;对于气源不丰富、管网不发达的南方地区则以LNG加气站和L-CNG加气站为主。如果在原有加油站上扩展加气站建设,则更加有利于油气综合运营和管理,经济性会更加明显。各类加气站特点如下:

1.1 CNG加气站

CNG加气站可分为CNG标准站、母站和子站。

CNG标准站又被称为CNG常规站,它是将来自中压管网(0.3~0.4MPa)的天然气经过过滤、计量、稳压后通过脱硫装置除硫,再用压缩机加压至25MPa高压脱水后经控制系统送入储气瓶组,最后由加气机对外计量加气。在使用方面,标准站适合建设在天然气输气管网覆盖的特定区域内,一般都距离主城区比较近。标准站主要设备包括脱硫装置、干燥装置、压缩机、CNG储气瓶组、CNG加气机、控制系统等。

CNG母站是从高压管道(1.0~1.5MPa)取气经过滤、计量、加臭、稳压至1.0MPa后, 在前置脱水装置中干燥处理进入缓冲罐,经压缩机加压后由加气柱给CNG管束车充气,再通过 CNG管束车输送给子站供气, 同时具备直接给CNG汽车加注的能力。对比标准站只能够在输气管网覆盖区域建设,CNG子站、母站的建设、输气具有更

强的灵活性,通过在尚未敷设输气管的区域使用无管网输配技术配送,建站区域不受距离限制,能够远离主城区。主要设备包括:干燥装置、压缩机、CNG储气瓶组,加气柱,卸气柱、CNG 加气机、控制系统等。在加气站建设发展阶段,CNG子站、母站灵活性要与标准站相互配合、互相弥补,应根据不同的加气市场环境和客户需求,建设完善的天然气加气网络。

从运营角度分析,用户愿意“油改气”。测算模型如下:按照车辆的理论运营数据计算,小型汽车百公里能耗按照8L汽油计算,CNG与汽油比例为1.05m3∶1L测算。国际原油价格大于80美元/桶或小于40美元/桶,且国内成品油实施地板价的情况下,预计汽油与CNG吨差价达到2 153元/t,汽油单价与CNG单价差达到1.875元,折算单公里成本差价达到0.15元/km,用户对CNG替代汽油有较强的积极性。

1.2 LNG加气站

LNG加气站是将罐内LNG通过潜液泵加压后输送至LNG加气机向LNG汽车加液。LNG加气站在能量密度上远远大于CNG,并且在充装速度方面,LNG对比CNG有着巨大的优势,即使是大型车辆的充装也只需要几分钟时间。与此同时,LNG加气站建设所需设备当中并没有大型动力设备,加气站占地面积相对比较少,能够在建设时与加油站、LPG加气站等进行合作建设,因此在建设方面具有更高的经济效益,使用上也更为便利。

从运营角度分析,用户愿意“油改气”。测算模型如下:按照车辆的理论运营数据计算,大型汽车百公里能耗按照20L柴油计算,LNG与柴油比例为1.4m3∶1L测算。国际原油价格大于80美元/桶或小于40美元/桶,且国内成品油实施地板价的情况下,预计柴油与LNG吨差价超过850元/t,柴油单价与LNG单价达到1元,单公里成本差价达到0.2元/km,用户对LNG替代柴油有较强的积极性。

2 加气站管理与降本增效

2.1 CNG加气站

2.1.1 选择安全经济的压缩机

随着CNG加气站建设以及工艺技术的发展,CNG加气站专用压缩机的生产工艺也趋于成熟。CNG加气站专用的压缩机在操作简便程度、供气量、可靠性、安全性以及经济性方面都有了众多优势。目前CNG加气站根据动力配置的不同需求,一般来说会选择以下两种专用压缩机:第一种是隔爆型异步电动机连接飞轮盘,直接驱动压缩机;第二种是天然气发动机通过皮带传动驱动压缩机。第一种在连接方面更为简单,且运转具有更强的平衡性,噪音相对较小,而第二种安全性较高,启动迅速,在使用寿命方面具有一定的优势,同时维修方便,因此运营的经济性比较突出。

2.1.2 完善自控设置 ,防止泄漏和事故发生

加气工艺参数检测和自动控制加气全过程,采用计算机实时监视与控制,实现数据集中管理。根据工艺条件用可燃气体传感器监测天然气的泄漏情况,用计算机实时采集显示,设置报警联锁等功能,报警发生时及时通知操作人员检查设备运行情况,防止发生事故。安装和连接控制室内PLC可编程序控制器与液压撬装子站上的仪表信号电缆、控制电缆、自控阀门的气源管线等外网线;新建加气站可燃气体泄漏报警系统。

2.1.3 做好加气站校准管理

一是加气机检定环节需注意检定前设备完好,各阀门开关自如,安全阀、加气管等无泄漏点,电磁阀如有内漏对检测准确度影响较大。二是加气机检定前应进行充分预热,在良好工作状态下误差较小。三是检定装置需进行可靠接地,使设备负荷得到有效释放,提升检定准确度。四是质量流量计如多次发生零点漂移,应及时进行应力调整,内部清洗等,使计量准确,控制异常损耗的发生。

2.1.4 重视设备巡检

一是设备设施巡检过程中,对压缩机,储气井各种管线阀门,法兰连接部分进行巡查,发现问题及时处理和上报解决,减少异常损耗的发生。二是对压缩机放散口正常启停机放散量按要求进行定期检测,发现异常超量放散需及时查明原因,进行处置,减少放散损耗。三是对卸气柱、加气机内部及安全阀、电磁阀进行巡查,防止安全阀、电磁阀内漏放散引起异常放散损耗。

2.2 LNG加气站

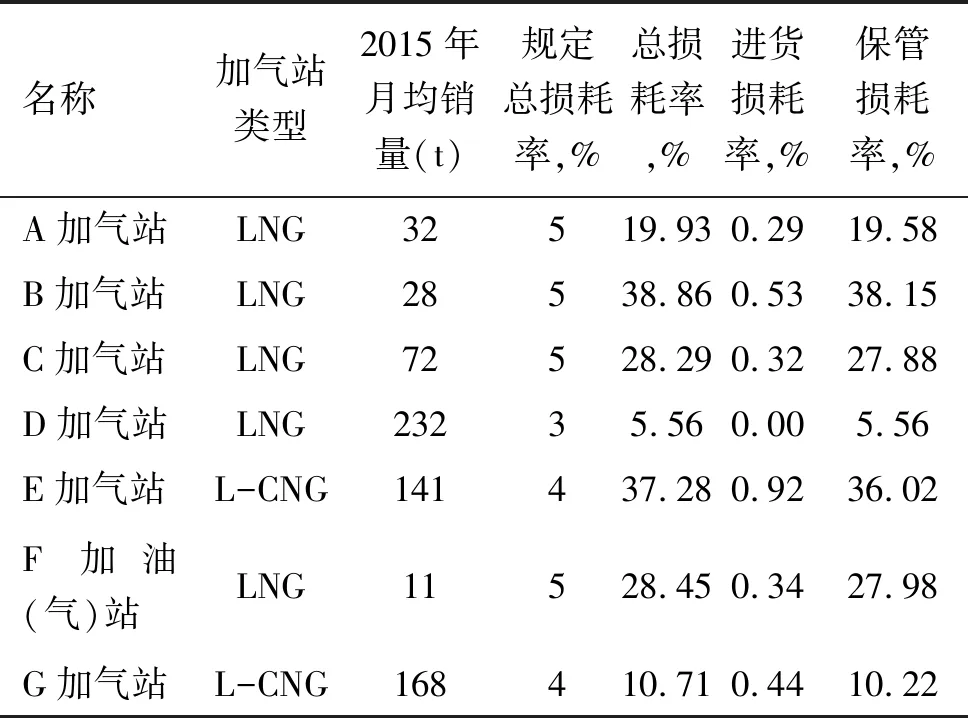

结合LNG 加气站的运行特性,低温的LNG在进销存各环节极易形成BOG气体排放,造成损耗和经济损失。根据现场调研,如果损耗率在5%以下的加气站,BOG数量每月可达2~5t;损耗率在5%以上的加气站,BOG数量每月可达5~10t,因此,LNG降本增效管理应将重点放在BOG的控制上。表1为2015年江苏某公司LNG加气站(含L-CNG加气站)的月销量与损耗情况。

表1 江苏某公司LNG加气站(含L-CNG加气站)的月销量与损耗情况

2.2.1 BOG产生原因及降低措施

LNG加气站的工艺流程主要包括卸车、增压、储存、加气等环节,在这些环节中会产生蒸发气体BOG(Boil Off Gas),大量BOG天然气的放散会给LNG加气站造成巨大的经济损失,系统分析BOG气体产生原因及研究解决方案是提升加气站创效能力的有效手段。

(1)卸车环节。目前我国LNG槽车基本上是通过尾部卸液,出液管在槽车尾部,在接卸时需要有接卸平台或者垫砧木采取措施让槽车头高尾低停放。如卸液时槽车停放头低尾高,卸车尾声时就会有部分LNG液体滞留在槽车前部,每车大约造成0.1t接卸不净。同时,卸车环节有两个设备在使用过程会导致BOG气体的产生:一个是低温输送管道,LNG槽车到站将LNG卸入储罐时,无论采用低温泵法还是增压器法对槽车进行增压,都必须使用低温输送管道,管道外界的热量会使部分LNG气化,产生BOG。另一个是低温卸车泵。在卸车环节,国内的LNG加气站通常采用低温卸车泵,它拥有一个保冷外壳,比潜液泵具有更高的保冷效果。在使用过程当中,由于卸车泵质量问题或者保冷措施不到位,LNG吸收部分热量之后就会产生一定量的BOG气体。

(2)存储环节。LNG通常是使用储罐进行储存,储罐由内、外壳组成,大多采用高真空多层绝热和真空粉末绝热两种绝热方式。两种储罐都需要做绝热保冷处理,避免LNG吸收热量产生BOG气体。虽然目前的绝热材料性能大大提升,绝热技术也相当成熟,但还是无法达到绝对的真空绝热,不可避免地在运输过程中使外部热量进入储罐当中,引起部分BOG气体的产生,造成气损。

尽管损耗不可避免,通过有效措施及管理,仍能减少BOG气体的产生。首先定期检验LNG储罐及真空管道真空度,不合格时及时进行抽真空处理,使设备处于最佳工作状态,同时应对设备管线采用绝缘效果好的材料进行保温,尽量减少LNG液体与外界发生热交换。当设备长时间停机时,可将储罐所有气相根部阀关闭,液相根部阀打开,当管线及潜液泵池内压力上升时,LNG液体被压力压回储罐。因管线吸热效率比储罐高,所以能减少储罐压力上升,减少BOG气体排放,降低储存损耗。另外LNG存储管理中常见的是仪表显示不准,为此需要在实践中对比过磅单与电脑或液位表的数据,找出相对准确的仪表做参考基准。如通过多次卸车,累计记录电脑和液位表显示数据,记录误差数据,计算一段时期平均值,找出相对准确的仪表,便于站内损耗数据分析。

(3)设备管理环节。一是加气站巡检过程中,对各种管线阀门和法兰连接部分进行巡查,发现结霜问题及时处理和上报解决,减少异常损耗的发生。二是对设备管线维修后裸露部分应及时联系厂家做管线保温,防止因部分管线温度升高,储罐压力上升,引起BOG气体排放致损耗增大。

(4)工艺设计环节。工艺设计单位由于没有全面了解LNG的性质和技术要求,工艺设计时保冷措施没有做到位,造成LNG的蒸发量增大,从而产生较多的BOG气体。管线设计时未考虑最近距离,造成运行后损耗较大。

LNG加气站的工艺管线分为真空管和不锈钢焊管保温两种方式。真空管原理同储罐一样,也是采用双层夹套管,内层采用不锈钢材料,但不锈钢材料在低温工作状态下会有0.3 %的收缩量,所以内层不锈钢管材上有波纹管。其危险性在于夹套真空失效后,管材内LNG 吸热,大量气化,在排放不及时的情况下,会将波纹管段破坏,最终导致大量泄漏产生严重的危害。而普通不锈钢管大部分是焊接,但也有个别地方为法兰连接,由于LNG 运行时的冷热交替,很可能会导致法兰垫片冷收缩,导致LNG 泄漏。增压汽化器的进出口和LNG 储罐与LNG 槽车的液相出口连通,同样可能出现密封失效而产生泄漏。

综合分析投运的LNG加气站的设计布局、设备管理、运营维护、运行操作,可知LNG加气站产生气损的原因和途径主要是:工艺设计不合理、设备(如储存设备、管道、低温泵等)无法绝对绝热、卸车过程不规范及其他管理方面缺陷。LNG加气站设计了很多保证安全的阀门及用于连接的弯头、变径法兰等,导致LNG在流经这些部位时,局部阻力增大,产生摩擦热,增加了气损。另外,在加气站设计时,会根据所批土地规模进行布局,若土地使用面积大,为了整体布局而增大了储罐到加气机之间的距离。管线越长,交换散热面积就越大,也增加了气损。

2.2.2 LNG加气站BOG控制措施

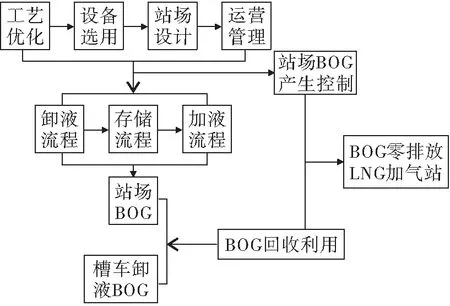

LNG在运输、储存和销售过程中低温和蒸发的性质,不可避免地会产生BOG气体,为了最大程度减少BOG气体的产生,尽可能减小损耗,围绕LNG加气站BOG产生的原因,提出以下控制措施(见图1)。

图1 LNG加气站BOG的产生及“零排放”技术示意图

(1)低温设备、管路等的优化。①LNG储罐宜采用绝热性能更好的高真空多层缠绕绝热。目前LNG储罐主要有真空粉末绝热和高真空多层缠绕绝热。由于高真空多层缠绕绝热要求的真空度高且有防辐射屏,能有效地抑制热辐射,其绝热性能较真空粉末绝热好。②低温阀门、管路、加液机的绝热优化,如液相管路采用真空管路,液相阀门和关键法兰采用真空设计,加液机模块做整体真空绝热处理。③在管路设计中,应管路短、弯头少,越简单越好,特殊场站可以增大管道口径,在储罐出液管路和泵池回气管路处尽量不要出现N型弯,且应避免过多阀门、滤网的使用。

(2)LNG加注过程的优化。①尽量采用集中加液或长时间采用同一加液机,以免长时间不用重新预冷造成大量BOG产生。②BOG的返回处理:汽车钢瓶中的BOG气体在返回LNG储罐过程中,先与潜液泵换热,再从LNG储罐底部进入,对BOG进行部分液化并起到对储罐调压的作用。

(3)试点安装回收设备。①对于L-CNG加气站,建议采用BOG压缩制CNG技术进行站场和槽车BOG的回收。②对于LNG加气站,建议采用大冷量低温制冷机再液化BOG进行站场和槽车BOG的回收。

目前BOG压缩回收系统的投资费用大约在50~80万元,按照目前加气站的BOG排放和槽罐车余气造成的损耗普遍在每年50 t左右,折合大约25万元,可测算出2年半即可回收投资成本。运营成本相对较低,每回收100 m3LNG仅需要30kWh电,相当于耗电0.3 kWh/m3(约0.3元)。因此,建议在新建LNG加气站设计中增设BOG压缩回收装置,同时对于已建成的加气站也可以根据实际,试点改造安装,一定会取得较好的经济和环保效益。

3 加气站降本增效优化案例

3.1 中石化A加气站安装BOG回收装置

中石化A加气站为L-CNG加气站,试点安装BOG再液化回收装置。设备于2016年4月20日现场安装验收合格,至2016年5月1日完成调试。经过三个月的连续运行,验证了该BOG回收系统的可行性,更为重要的是,设备的安全性、稳定性和可靠性,在夏天极端高温天气情况下得到了验证。

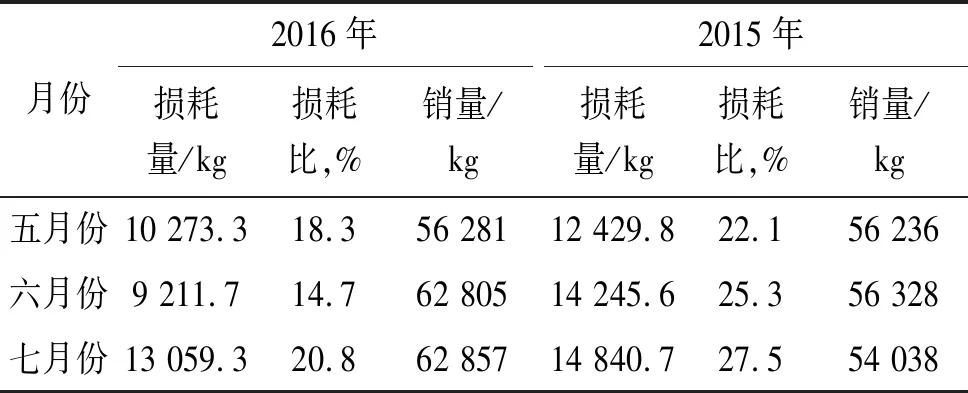

表2 2016年与2015年5、6、7三个月BOG损耗量的对比

表2给出了2016年5、6、7三个月与2015年同期气站损耗对比数据,2015年的BOG平均损耗量为13.8 t,平均损耗比为25 %,2016年该气站安装使用了单制冷机BOG再液化回收系统后,BOG平均损耗量为10.8 t,平均损耗比为18 %。同期三个月的BOG总损耗量减少了9 t,平均损耗比降低了约7 %,其中6月份最为明显,损耗量减少了5 t,损耗比降低了10.6 %。

3.2 中石化B加气站加强损耗管理

中石化B加气站2016年损耗率13.6 %,2017年损耗率8.6 %,液位计进货损耗每车1.2 t,损耗率约为6 %,过泵200 kg之内,损耗异常。2018年6月协调厂方技术人员查找原因,经多次现场对比过泵数与液位计收货误差,发现导入PLC系统内LNG储罐数据与加气站LNG储罐数据不符,厂方调整了LNG罐直径与长度,对比多车进货后,过泵数与液位计收货误差在100 kg之内。站内损耗真实体现在储发环节,站内针对储发环节的损耗采取了校验LNG加气机精度,LNG发货精度由±0﹪调整为±0.5﹪,并通过开发客户,使得日均销量稳定在5 t以上,大循环次数减少,降低LNG储发损耗,2018年7-9月份损耗率降为6.3 %。

3.3 中石化C加气站强化设备管理

中石化C加气站2013年建成投运,LNG管线全长约127 m,保温采用普通的聚氨酯发泡保温材料,厂家的推荐使用年限是2~3年,2年以后保温能力逐步衰减,3年以后保温性能基本失效。自2015年起LNG损耗情况不断恶化,至2017年3月底综合损耗高达16 %。4月起更换新型保温材料,用于温度低至-200 ℃的保冷绝热,损耗下降至7 %。

以上成功案例表明,需要对加气站运行过程中各个薄弱环节采取相应措施,强化设备管理,及时引进新技术,在运行管理中规范操作流程,不断减少各个环节中的气体损耗,通过管理创效增效,达到降本增效目的。

4 结语

当前,我国经济发展已由高速发展转向高质量发展,能源的集约使用是重中之重。天然气加气站的优化建设、降本增效需要人们不断思索,深入探究设备选型、进货、接卸、储存、销售等各环节管理,并在实践中考证解决问题,探索新知识、新工艺,不断提高加气站综合管理水平。