液压挖掘机挖掘动力学建模研究

2019-07-24杜群贵于树栋

冯 豪, 杜群贵, 于树栋

(1.华南理工大学 机械与汽车工程学院,广州 510641;2.广西柳工机械股份有限公司 研究总院,广西 柳州 545007;3.瑞尔逊大学 机械与工业工程系,加拿大 多伦多 M5B 2K3)

液压挖掘机常用于恶劣作业环境中,挖掘动态载荷对其结构部件的寿命有着重要影响[1]。建立准确的动力学模型解决挖掘作业动力学问题,对于提升液压挖掘机可靠性有着重要意义和实用价值。

目前对挖掘机动力学研究的文献比较多。文献[2-5]在不考虑油缸动力学情况下采用拉格朗日动力学建模方法建立挖掘机刚体动力学模型,解决挖掘机轨迹控制的动力学问题。文献[6]在ADAMS软件中建立挖掘机刚体动力学模型实现空载和加载情况的动力学仿真。文献[7-13]等在ADAMS等多体动力学软件中采用刚柔耦合方法开展挖掘机动力学计算,解决动态应力问题。还有些文献如[14-19]采用液压与刚体机械系统联合仿真,不过从该角度研究目的是为解决液压系统的设计与控制问题。但是,关于解决挖掘作业中铲斗动态载荷研究的文献不多见,主要有:张卫国等[20]采用实测油缸位移作为驱动、将实测油缸压力峰值反算铲斗斗尖峰值载荷,输入到ADAMS中进行动力计算。文献[21-23]研究挖掘机挖掘石油管道时铲斗动态载荷。Brooker在ABAQUS中采用瞬态非线性模拟铲斗挖掘冲击过程,获取铲斗动态载荷。姚安林等用位移驱动模拟油缸模型、接触模型作为铲斗与作业对象关系模型,在ADAMS中完成动力计算。但是在上述动力学研究中,未见有将油缸动力学模型集成于挖掘机动力学模型中;虽然采用机液联合仿真可以考虑液压系统的影响,不过需要采用液压和机械系统两种商业软件联合仿真,势必复杂、且考虑结构弹性比较困难。

对于油缸驱动的机械系统动力学建模问题,近年Naya等[24-25]提出采用有限元理论将油缸等效为两节点单元模型,然后与机械系统模型组装成统一的动力学模型,采用数值算法完成动力学计算。该方法可实现油缸动力学模型集成于机械动力学系统中,大大提升计算效率和精度。本文将该方法首次应用于液压挖掘机动力学建模,综合考虑油缸动力学模型、结构弹性、铲斗与作业对象模型下建立动力学数值模型,实现挖掘作业动力学计算。

1 动力学建模

液压挖掘机主要由行走系统、上部平台、动臂、动臂油缸、斗杆油缸、斗杆、铲斗油缸、摇臂、拉杆、铲斗等部件组成,如图1所示。在实际挖掘作业中,液压流量进入油缸驱动工作装置各部件运动,实现挖掘作业。由图1可知,流量QA进入动臂油缸的无杆腔驱动动臂提升,实现工作装置的提升作业。以此类推,流量分别进入斗杆油缸、铲斗油缸等,驱动斗杆和铲斗从而实现挖掘作业。

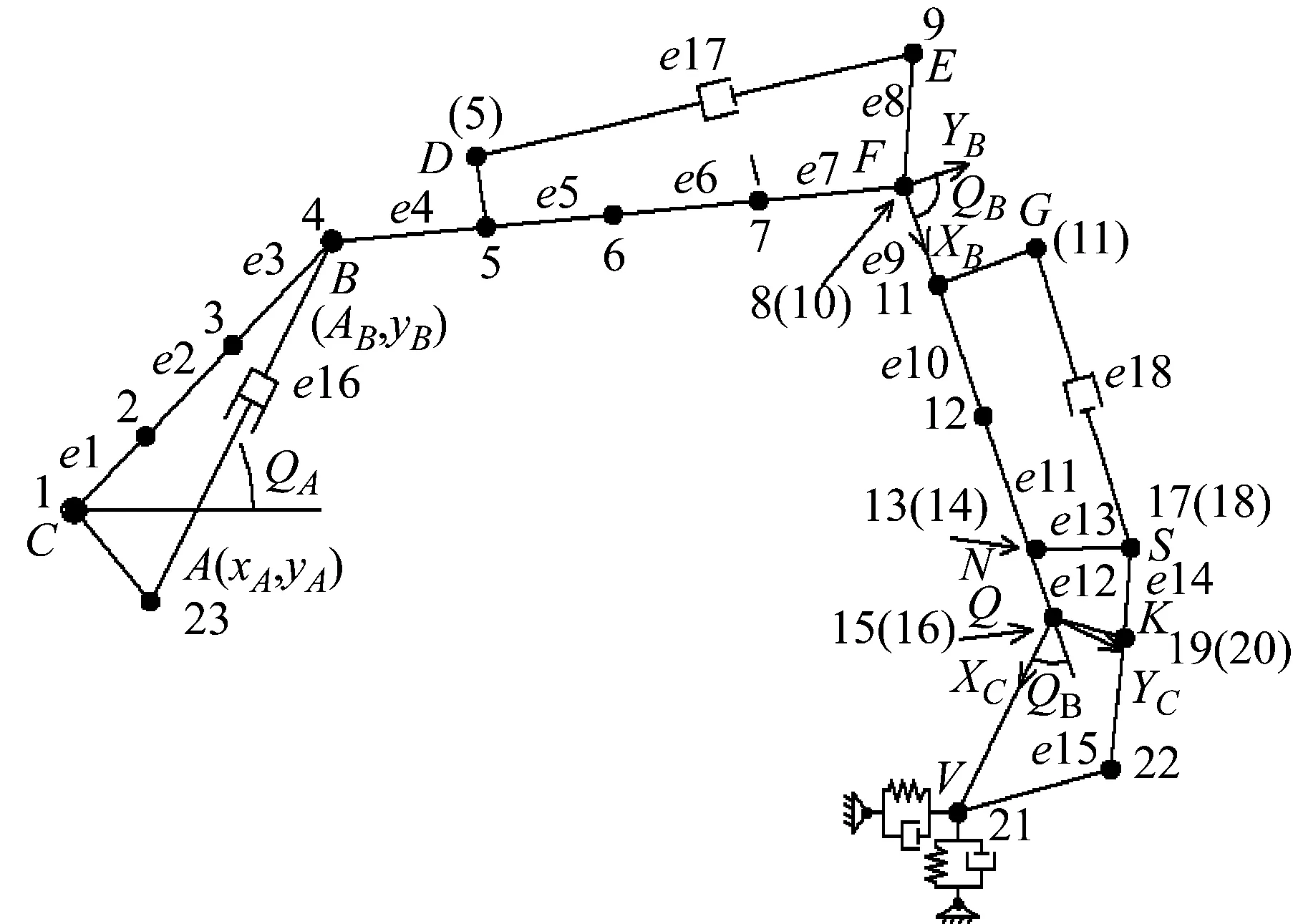

在实际作业中,结构部件存在弹性变形而产生振动、油缸存在液压冲击、铲斗与作业对象将会发生接触碰撞,因而产生动载荷并将作用于各部件。挖掘机挖掘动力学建模应考虑结构动力学模型、油缸动力学模型、铲斗与作业对象模型,其中铲斗与作业对象模型可以包含于结构动力学模型中。为此,可以从结构动力学模型和油缸动力学模型两个角度研究挖掘机动力学建模。另外,为简化模型,忽略行走系统与上部平台等结构的刚度、销轴连接刚度和间隙等影响。因此,液压挖掘机动力学模型可以简化,如图2所示。

图1 液压挖掘机

1.1 结构动力学模型

由于挖掘机的动臂、斗杆、摇臂、拉杆等结构为变截面梁或杆结构,因此采用梁单元对其建模。网格单元模型(见图2),动臂结构被简化为7个梁单元组成,斗杆结构被简化为5个梁单元组成,摇臂结构简化为1个梁单元,拉杆结构简化为1个梁单元。动态计算对网格数量要求是满足表征结构模态与振型即可。梁单元的质量矩阵和刚度矩阵按照Euler-Bernoulli模型获得[26]。

图2 挖掘动力学模型

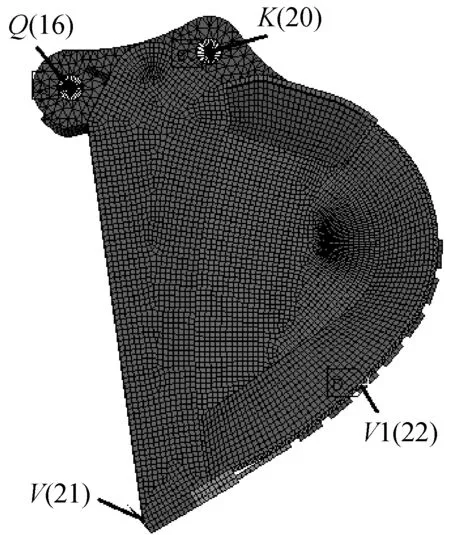

由于铲斗结构形状复杂,无法采用梁单元简化。这里将铲斗看作为子结构,采用单元自由度凝聚技术在ANSYS中提取刚度矩阵和质量矩阵,如图3所示按节点16、20、21、22提取子结构模型(e15)。

对于铲斗与作业对象之间的关系模型,采用接触刚度和阻尼模型等效处理(见图2)。

将动臂、斗杆、摇臂、拉杆、铲斗的有限元模型组装到统一的质量矩阵和刚度矩阵模型。

(1)

图2所示的三组油缸单元(e16,e17,e18)的详细模型,如图4所示。

图3 铲斗子结构模型

图4 油缸系统

(2)

对式(2)中的油缸推力方程Fc进行变分,可得到:

(3)

由图4可知,油缸两节点和之间的距离可表示为式(4)所示。

(4)

因此,油缸位移xc可以写成如式(5)所示。

xc=Ln-L0

(5)

式中:L0为油缸初始距离。

(6)

通过对式(6)进行变分,得到:

(7)

对式(2)中的Fint进行变分,可得到:

(8)

根据式(1)和式(2)的结构系统方程有

(9)

根据泰勒公式对式(9)进行线性化处理,有:

K{Δq}-δ(Fint)=r*

(10)

根据式(8)代入式(10),并整理得到结构系统动力学方程为

Kmm){Δq}-KmcΔpcyl=r*

(11)

1.2 油缸动力学模型

油缸可分为驱动油缸和闭锁油缸两种工作状态。对于闭锁油缸,可采用简化的弹簧阻尼单元进行等效处理。油缸刚度阻尼等参数可根据文献[27]给出的模型进行计算。但是对于驱动油缸如图4所示。通过油缸压力状态方程为式(12)变分处理建立油缸动力学模型。

(12)

为了得到油缸单元的刚度矩阵和阻尼矩阵,对油缸压力状态方程式(12)进行线性化处理,得到:

(13)

为将式(13)中的位移增量转换到整体模式的坐标增量,可对式(5)的油缸位移进行变分,得到:

δxc=B1δXc

(14)

将式(7)和式(14)代入式(13),并整理得到油缸系统的动力学方程

(15)

式中:Ccm=N1B1,为油缸单元的阻尼;Kcm=N2B1+N1B2,为油缸单元的刚度矩阵。

1.3 总体动力学方程的组装

将结构动力模型式(11)与油缸动力模型式(15)组装,并整理得到数值动力学模型式(16)。

(16)

对于式(16),采用Newmark数值算法在MATLAB中编写程序进行求解,以油缸流量为输入计算出油缸的压力及结构各节点位移、速度、加速度、节点力。通过油缸压力可直接计算出油缸推力。

2 计算案例

以某50 t液压挖掘机为计算案例。选择液压挖掘机典型的动臂提升冲击工况进行建模与计算。

动臂、斗杆、摇臂、拉杆等采用梁单元建模,(见图2)。提取梁截面的惯性矩、面积、长度、角度等数据生成梁单元的质量矩阵和刚度矩阵。铲斗单元在ANSYS有限元软件中,通过子结构单元自由度凝聚方法提取其质量矩阵和刚度矩阵(见图3)。铲斗与作业对象关系模型弹簧刚度等效于作业对象刚度,但文中为保证计算模型与试验测试条件一致,因此本案例计算模型的铲斗与作业对象刚度设置为如图5所示的铲斗拉力传感器连接刚度。然后将所有单元矩阵组装到统一的矩阵中,得到式(1)所示的质量矩阵M、刚度矩阵K、阻尼矩阵C。

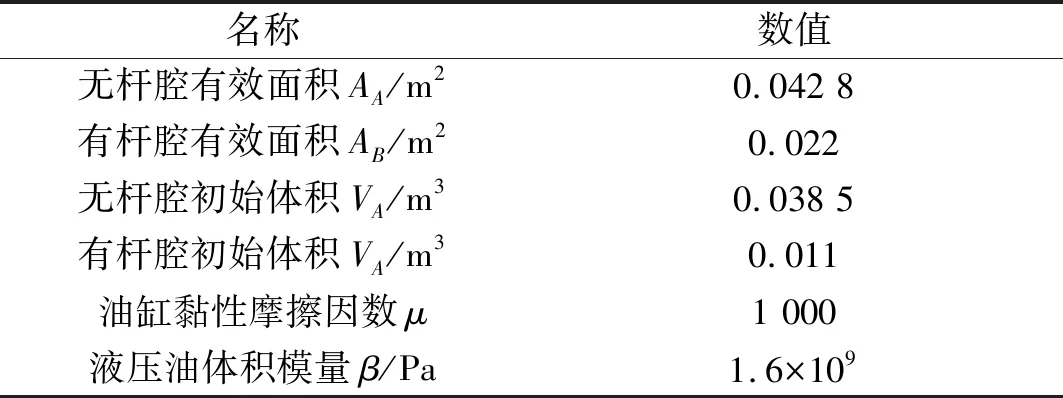

油缸主要参数为截面积、初始体积、体积模型等,如表1所示给出的动臂油缸参数。将这些参数代入式(8)和式(15)方程的系数,计算得到式(16)中的阻尼矩阵Cmm、Ccm和刚度矩阵Kmm、Kmc、Kcm。从而得到挖掘机动力学数值模型。

表1 算例动臂油缸参数

动力学方程式(16)的输入是进入液压油缸的流量QA或QB。为便于与下面的试验进行对比分析,将实测动臂油缸位移进行微分处理得到油缸速度,然后计算得到进入动臂油缸的流量,作为动臂提升动力学数值模型的输入。最后采用Newmark数值算法在Matlab中编写程序完成动力学计算。

3 试验测试

为了验证动力学模型,以计算案例的50 t液压挖掘机为测试对象,选取惯性力最大的动臂提升作业工况进行试验与分析。为了测定铲斗斗尖的动态载荷,在铲斗斗齿安装拉力传感器(见图5)。拉力传感器的另一端固定于地面支架上。为测定工作装置姿态和油缸位移,分别在动臂油缸、斗杆油缸、铲斗油缸安装位移传感器。为了测定动臂油缸力、斗杆油缸力、铲斗油缸力,分别在各油缸进出口安装压力传感器。最后采用nCode动态数据采集仪实时记录数据。

动臂提升冲击工况试验(见图5)安装拉力传感器、位移传感器、压力传感器以及调试好后,调整工作姿态。然后快速操纵动臂油缸,模拟动臂提升冲击工况并采集试验数据。采集得到部分数据,如图6所示。

图5 动臂提升冲击试验实物图

(a) 位移与流量

(b) 位移与铲斗斗尖力

其余的数据将在结果分析中给出。

图6(a)的位移曲线为实测的动臂油缸位移,通过对其微分得到速度,然后乘以油缸截面积得到进入油缸的流量,将该流量曲线动力学计算模型的输入。

图6(b)为实测的动臂油缸位移与铲斗力的关系曲线,斗尖力有明显的动态冲击现象。

4 结果验证与分析

将试验测试的铲斗斗尖力、及根据测试油缸压力计算得到的动臂油缸力、斗杆油缸力、铲斗油缸力,分别与动力学模型计算得到的斗尖力、动臂油缸力、斗杆油缸力、铲斗油缸力进行对比分析,验证动力学模型的正确性。同时分析油缸模型、结构弹性等因素对挖掘冲击载荷的影响。

4.1 挖掘动载荷对比分析

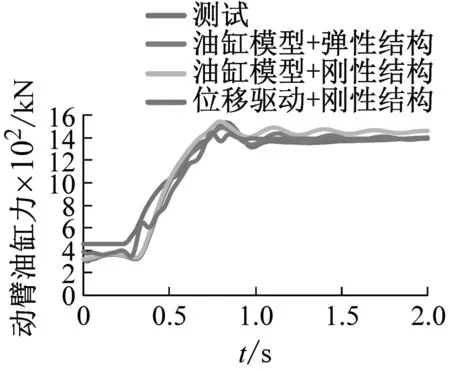

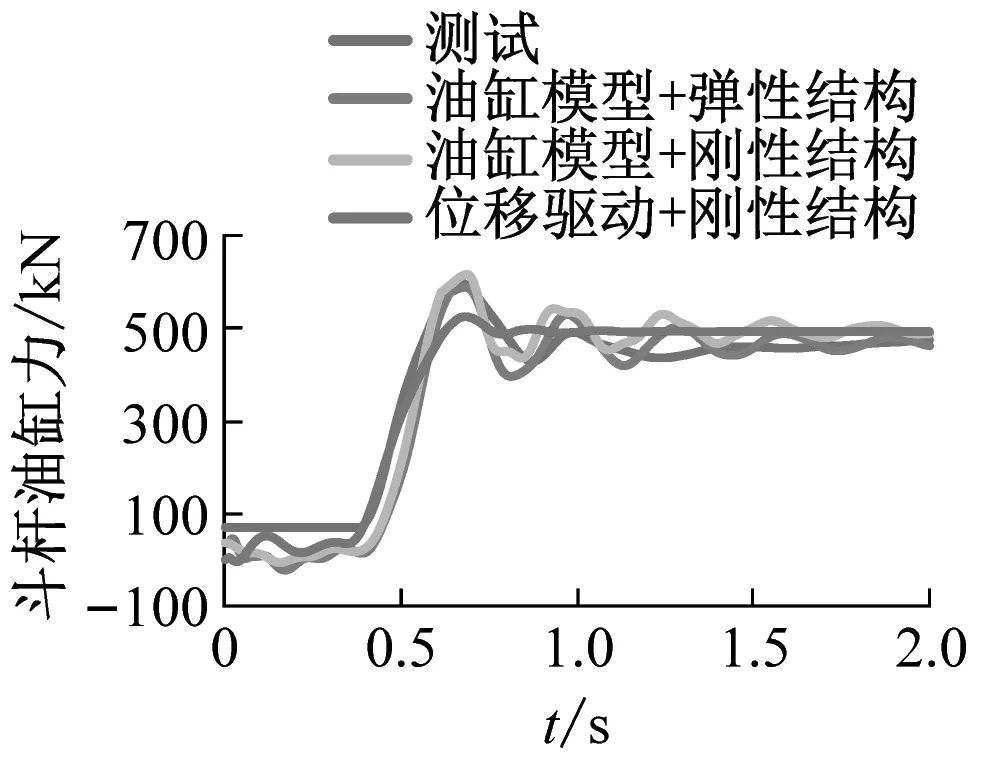

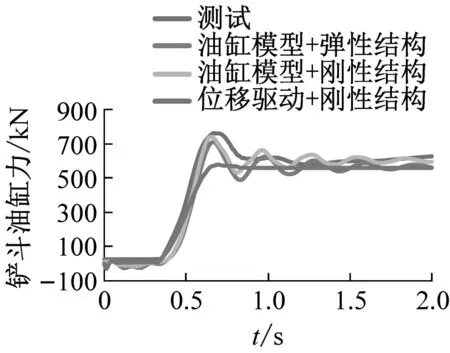

图7所示给出了铲斗斗尖力、动臂油缸力、斗杆油缸力、铲斗油缸力的计算载荷与测试载荷对比分析结果。

从图7(a)~图7(d)可知,计算动态载荷与测试动态载荷变化的频率和峰值基本一致。图7(a)所示的计算得到铲斗斗尖载荷峰值为266 kN,而试验测试斗尖载荷峰值为275 kN,因此误差大约为3%。另外,动臂油缸力的计算峰值与测试峰值误差为3%;斗杆油缸力的计算峰值与测试峰值误差为2%;铲斗油缸力的计算峰值与测试峰值误差为6%。动臂提升冲击工况下动力学模型最大误差为6%,因此计算模型是准确的。

对比图7(a)和图7(b)发现动臂油缸力的峰值载荷大约延迟约0.15 s,是由于工作装置结构、铰接等部件存在的作用。

(a) 铲斗斗尖力

(b) 动臂油缸力

(c) 斗杆油缸力

(d) 铲斗油缸力

图7 动臂提升工况下冲击载荷对比分析

Fig.7 Comparison analysis of impact loads under boom lifting load case

4.2 油缸动力学模型与结构弹性对动载荷影响

为分析油缸动力学模型、结构弹性对挖掘动载荷的影响,下面将结合动臂提升冲击工况进行对比分析三种建模方式:

方式一:采用油缸动力学模型、结构采用弹性体。即为本文提出的建模方法。

方式二:采用油缸动力学模型、结构处理为刚性体。这种方式为文献[11-14]机液联合仿真的方法,考虑油缸动力学模型但不考虑结构弹性。对该方式的实现,在本文动力学模型基础上,将钢材弹性模量增加至非常大的数值,即可实现将结构考虑为刚体,即E=2.06×105MPa增加至E=2.06×1010MPa。

方式三:采用位移驱动模拟油缸、结构采用刚性体。这种方式为文献[17-18]的建模方法,在多体动力学软件ADAMS中建模,动臂油缸采用位移驱动,其他油缸采用弹簧阻尼单元简化。油缸位移输入为图6(a)的位移曲线。

上述三种建模方式及其与测试结果的对比分析,如图8所示。

从图8(a)~图8(d)可知:不考虑油缸动力学模型而采用位移驱动时,无法准确计算挖掘动载荷。如图8(a)所示,在不考虑油缸动力学模型情况下铲斗斗尖峰值约为230 kN,而试验测试斗尖载荷峰值为275 kN,相对误差为16%;而考虑油动力学缸模型后,斗尖载荷峰值为266 kN,此时的相对误差为3%。因此考虑油缸动力学模型后模型计算结果准确度提升约5倍;不考虑结构弹性时,由于结构刚度的增多,动载荷显得更大一些。但是以文中案例在动臂提升工况下,由不考虑结构弹性而引起的相对误差约为3%。因此,在某一特定情况下结构弹性的影响可以忽略不计。

(a) 铲斗斗尖力分析

(b) 动臂油缸力分析

(c) 斗杆油缸力对比分析

(d) 铲斗油缸力对比分析

图8 冲击载荷影响分析

Fig.8 The influence analysis for impact loads

5 结 论

本文针对液压挖掘机挖掘动力学建模问题,采用数值方法建立了动力学计算模型,并以实际应用案例验证了模型的正确性,并得出以下主要结论:

将油缸动力学模型集成到挖掘机挖掘动力学模型中,可以大大的提高了分析准确度。以文中案例,在采用油缸动力学模型时,计算的铲斗斗尖动载荷峰值与试验误差为3%,而按传统方法在ADAMS中采用位移驱动模拟油缸时计算得到的斗尖动载荷峰值与试验误差为16%,采用油缸动力学模型后计算准确度可提升5倍。因此也说明油缸动力学模型对挖掘动力学模型的影响是不可忽略的。同时分析发现,在某一特定情况下结构弹性对挖掘作业动载荷的影响是较小的。

最后,采用数值建模方法完成液压挖掘机挖掘动力学模型建立并得到验证,说明这是一种可行的方法。同时采用本方法比采用传统商业软件计算大大提高计算效率,有较高的实际应用价值和意义。