采煤机截割部齿轮箱体振动特性实验

2019-07-24张义民朱丽莎

张 睿, 张义民, 朱丽莎

(1.东北大学 机械工程与自动化学院,沈阳 110819;2.肇庆学院 机械与汽车工程学院,广东 肇庆 526061)

采煤机是井工煤矿综合机械化采煤的核心装备。随着煤炭开采越来越向深部危险煤层发展,采煤机的检修时间和难度也随之增大,可靠耐用的采煤机成为煤炭企业的迫切需求。然而在煤炭开采过程中,采煤机截割部齿轮箱体有时会发生断裂失效,对煤矿企业效益和安全影响很大[1]。

学者们对各种齿轮箱振动特性及可靠性的研究成果丰硕[2-15]。从单级传动到多级传动、直齿轮系统到行星齿轮系统、线性到非线性以及人字齿轮等特殊齿轮箱,其振动特性已被广泛地研究和分析。采煤机截割部齿轮箱方面研究论文较少。杨阳建立截割部齿轮传动系统机电耦合动力学模型并分析了不同转速下动态特性;周笛建立采煤机行星传动系统可靠性分析模型并分析了主要零件可靠度;赵丽娟基于MATLAB、ANSYS和ADAMS联合仿真,得到齿轮箱体振动特性并计算可靠度。

目前还没有采煤机截割部齿轮箱体振动实验方面的文章,现有的研究主要通过理论建模和软件仿真方法得到箱体振动。理论建模类文章仅建立齿轮传动系统动力学模型,由于箱体理论建模困难,未将箱体考虑在内;软件仿真类文章仅将箱体载荷考虑为截割三向力及力矩,未考虑到齿轮系统振动对箱体的影响。实验研究由于能够真实的还原采煤机截割过程,且无需如理论建模一样进行简化假设,得到的结果更加准确。本实验模拟井下采煤过程,将工况设置为空载、直行截割及斜切截割,探讨了截深、牵引速度及煤岩体硬度对截割部齿轮箱体振动的影响规律。实验中发现了一些非线性振动现象,对揭示采煤机截割部齿轮箱体疲劳破坏原因具有参考价值。

1 实验设计

1.1 实验装置

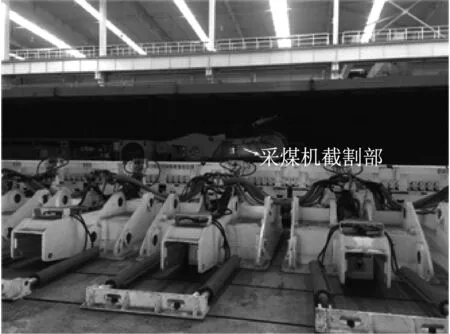

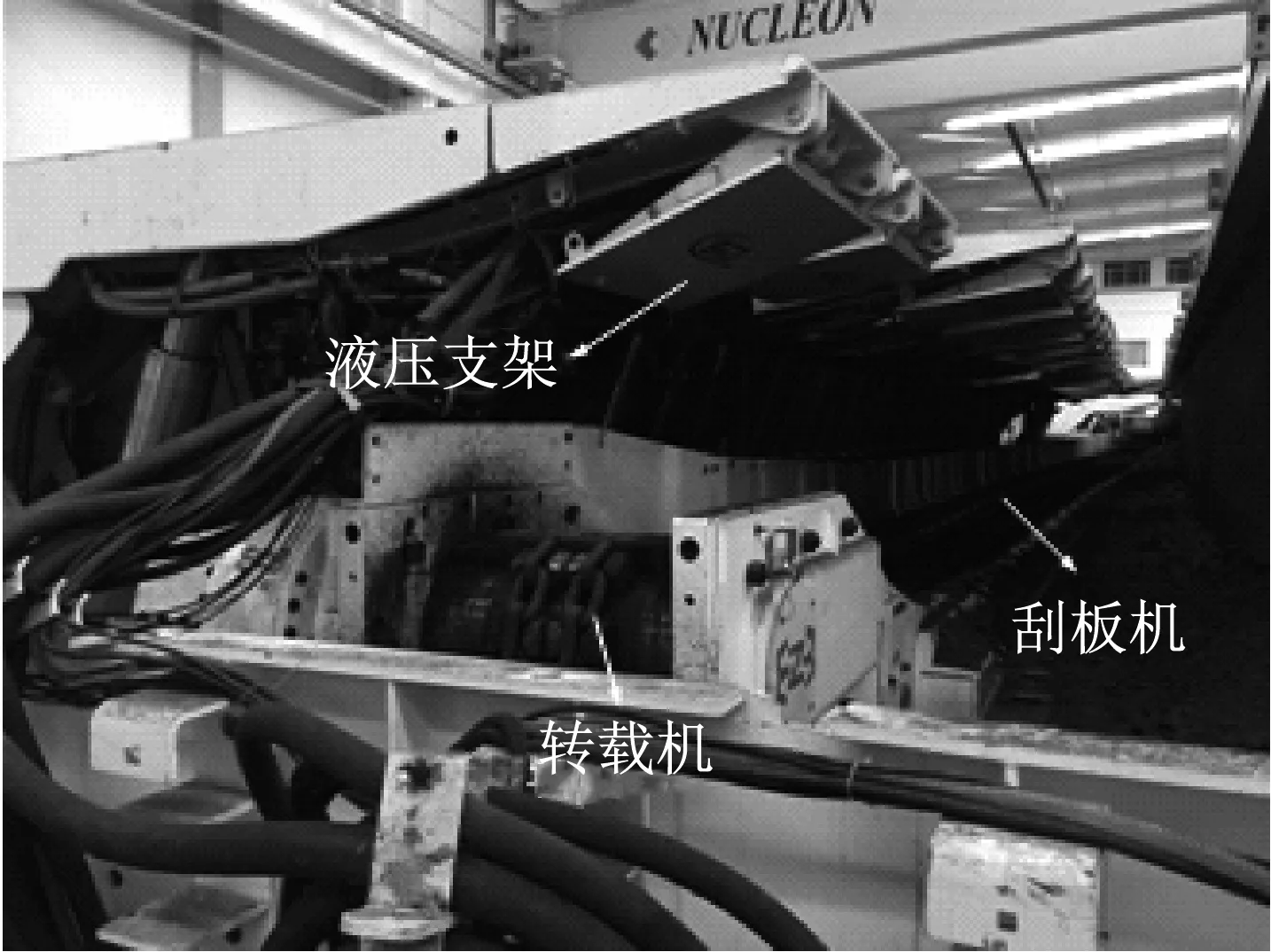

本实验基于国家能源采掘装备实验中心,实验台包括综采装备(采煤机、刮板机、液压支架、转载机等)以及煤壁(见图1),能够模拟井下真实的采煤过程。采煤机截割部传动系统如图2所示。传动系统由直齿轮系统、惰轮系统及行星齿轮系统组成,直齿轮系统及行星齿轮系统各包含两级减速,惰轮系统包含两组惰轮及一组中心齿轮。额定工况下截割电机转速1 470 r/min,第二级行星传动输出轴转速28 r/min,总减速比52.5。

1.2 实验工况及数据采集

实验工况模拟井下真实采煤过程。首先,采煤机以300 mm截深从左至右直行截割,在此过程中牵引速度由1.5 m/min逐渐增至5 m/min,随后煤岩体硬度由f3突变至f4。然后,采煤机由右至左完成斜切截割,截深由0逐渐增至600 mm,牵引速度由1.5 m/min逐渐增至5 m/min。最后,采煤机由左至右完成直行截割,截深为600 mm,牵引速度由1.5 m/min逐渐增至3 m/min。

在实验设计中,需要根据实验工况得到分析所需的关键变量参数以进行关键参数对齿轮箱体动态特性的影响规律分析。关键变量的选取原则是:该变量能够影响截割荷载大小,进而影响采煤机截割部齿轮箱体振动响应。由相关理论研究文献可知,采煤机截割时,截齿平均切削厚度hz、最大切削厚度hm,截齿平均截割阻力Fz,滚筒负载转矩Td分别为

图1 采煤机截割实验台

图2 采煤机截割部齿轮箱结构

(1)

(2)

Fz=1 000Ahz(0.3+350bp)

(3)

(4)

传感器位置如图3所示。传感器设置在直齿级与行星级轴承孔附近和铰接点处。由于难以将传感器安装在箱体内,将传感器布置在轴承孔附近可以较为准确地获取由齿轮箱内齿轮啮合传动产生的非线性振动;在铰接点附近布置传感器是由于相关文献指出该处振动量及应力均较大,是截割部齿轮箱体可靠性的薄弱部位;文献[16]对该采煤机截割部齿轮传动系统啮合频率进行计算,得到最高啮合频率(直齿1级)为686 Hz,其3倍频为2 058 Hz,。根据采样定理,采样频率高于信号最高频率2倍时,能完整保留原始信号中的信息。因此采样频率取8 500 Hz。

2 实验结果

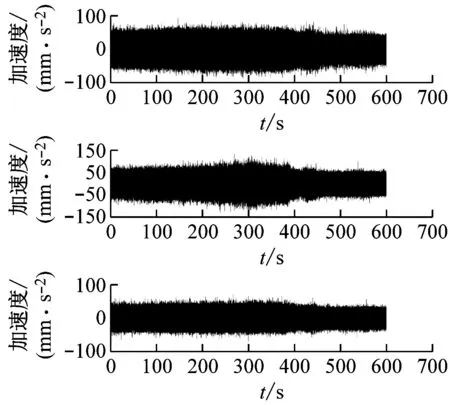

2.1 时域分析

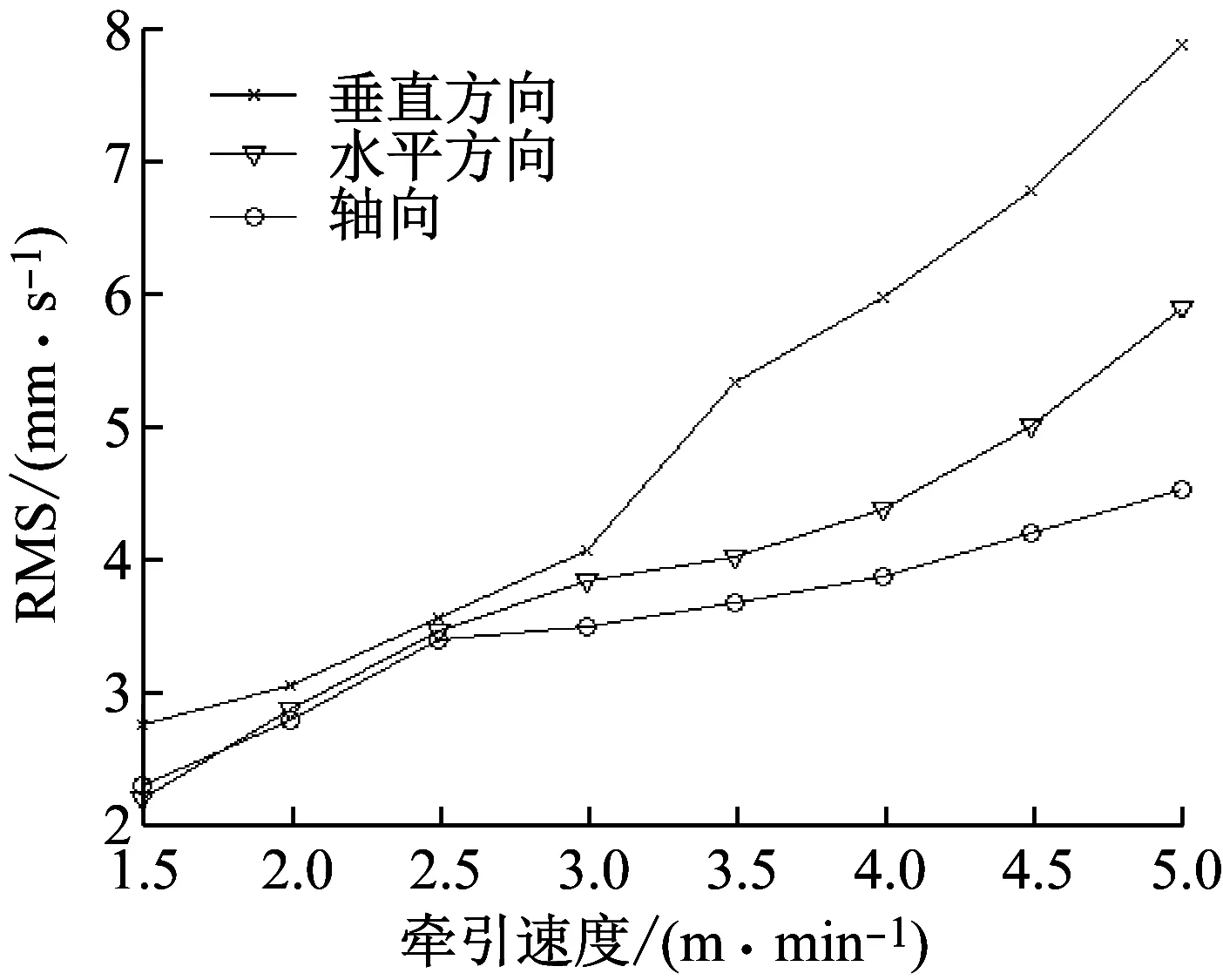

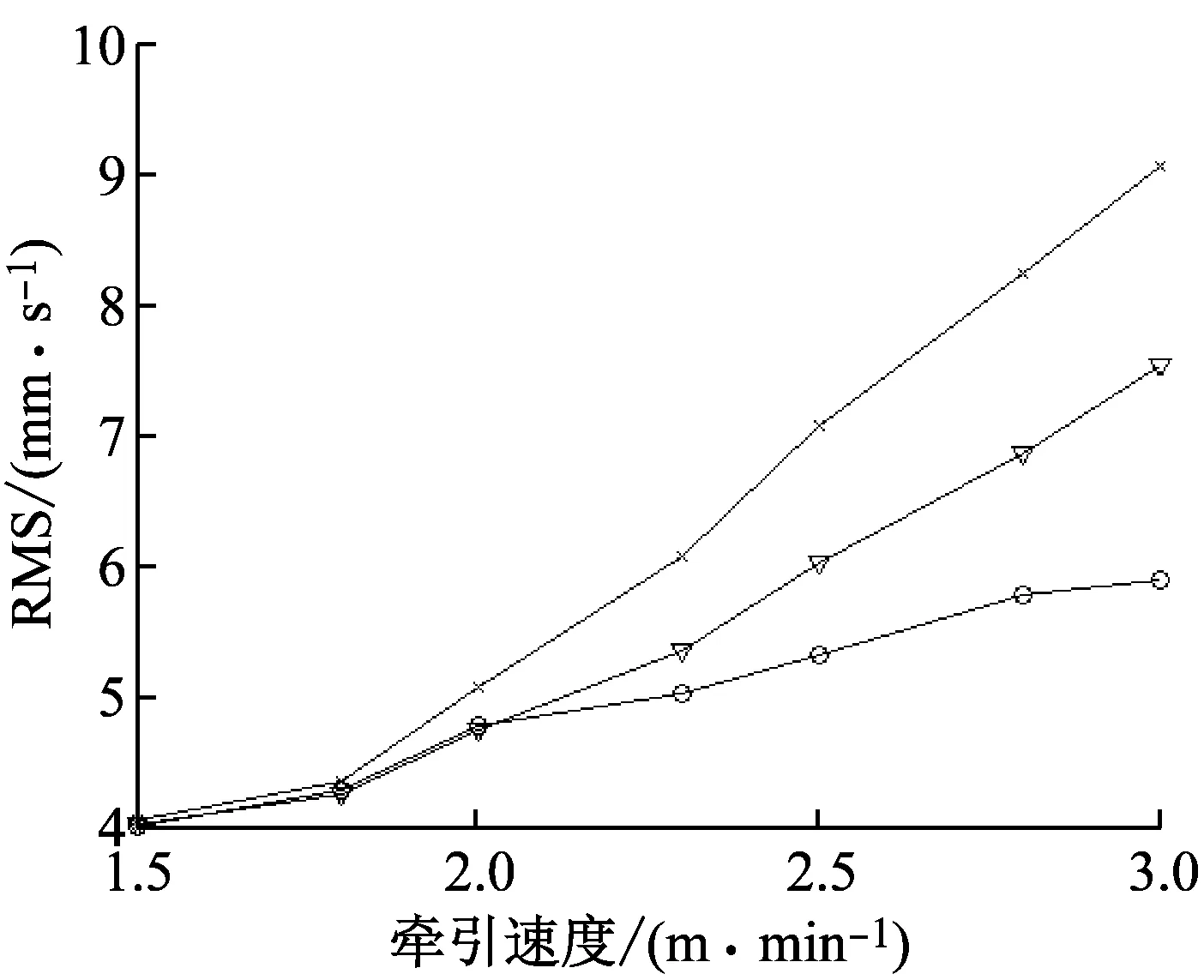

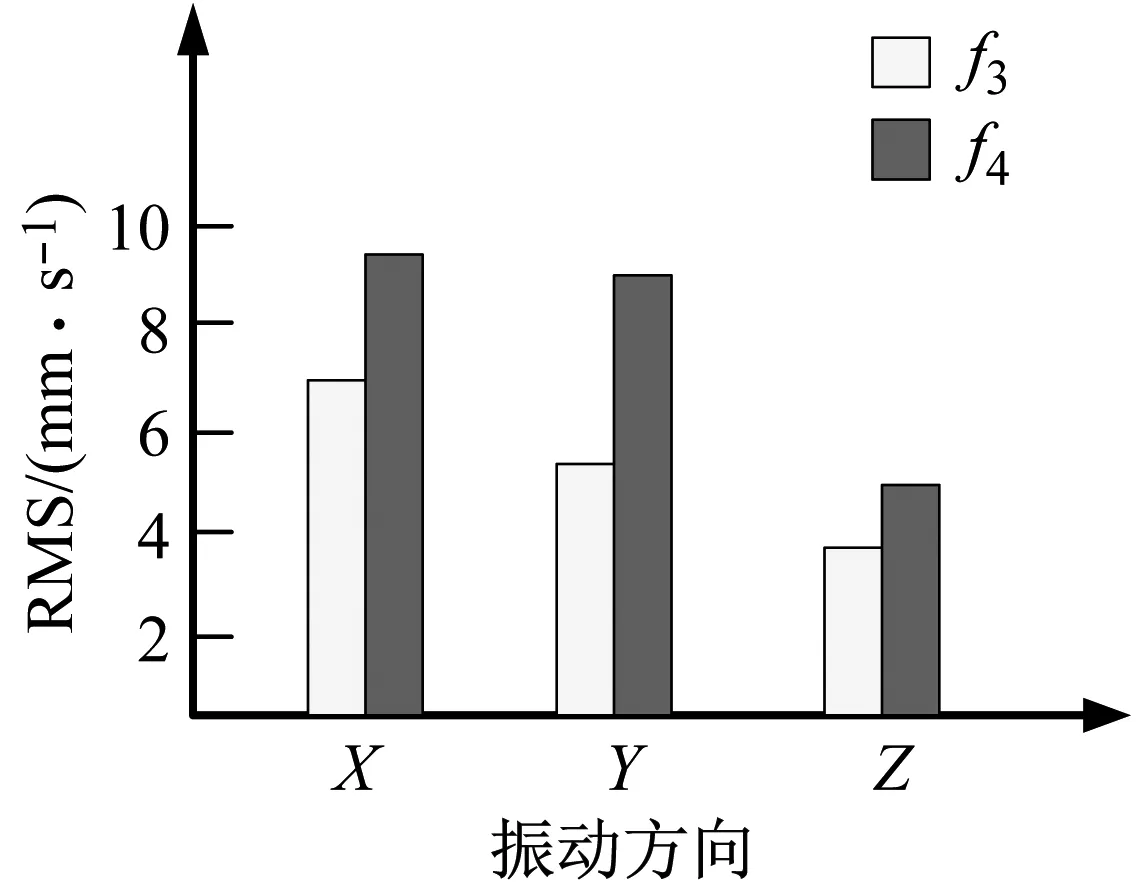

图4为振动加速度时间历程。时域分析的重要工程应用是振动烈度,振动烈度是评价齿轮箱体振动品质的指标。在我国,机械振动品质由振动速度衡量。根据ISO建议,振动烈度衡量标准应为振动速度的均方根(Root Mean Square,RMS)值。将振动加速度用数值积分方法获取振动速度,得到各振动方向的振动速度RMS值,如图5~图7所示。其中,各个子图从上至下测量方向依次为:垂直方向(X向)、水平方向(Y向)和轴向(Z向)。从图中可知,各方向振动量由大到小为:垂直水平轴向,振动量随着截深、牵引速度及煤岩体硬度增大,行星级振动量大于直齿级。

项目组于前期建立了该采煤机截割部齿轮箱动力学模型,将文献[16]计算得到的截割部行星级和直齿级在300 mm截深,1.5 m/min牵引速度下振动速度RMS值与实验值进行比较,结果如表1所示。从表1可知,RMS值相对误差最大为22.7%,考虑到理论模型从质量、刚度、阻尼等参数选取,建模对实际结构的简化和数值解法的误差,这样的相对误差是可以接受的,误差总体控制在合理范围内。

(a) 行星级直行截割(600 mm)

(b) 行星级直行截割(300 mm)

(c) 直齿级直行截割(600 mm)

(d) 直齿级直行截割(300 mm)

(e) 行星级斜切截割

(f) 直齿级斜切截割

图4 振动加速度时间历程

Fig.4 Time history of vibration acceleration

(a) 行星级

(b) 直齿级

(a) 行星级

(b) 直齿级

2.2 频域分析

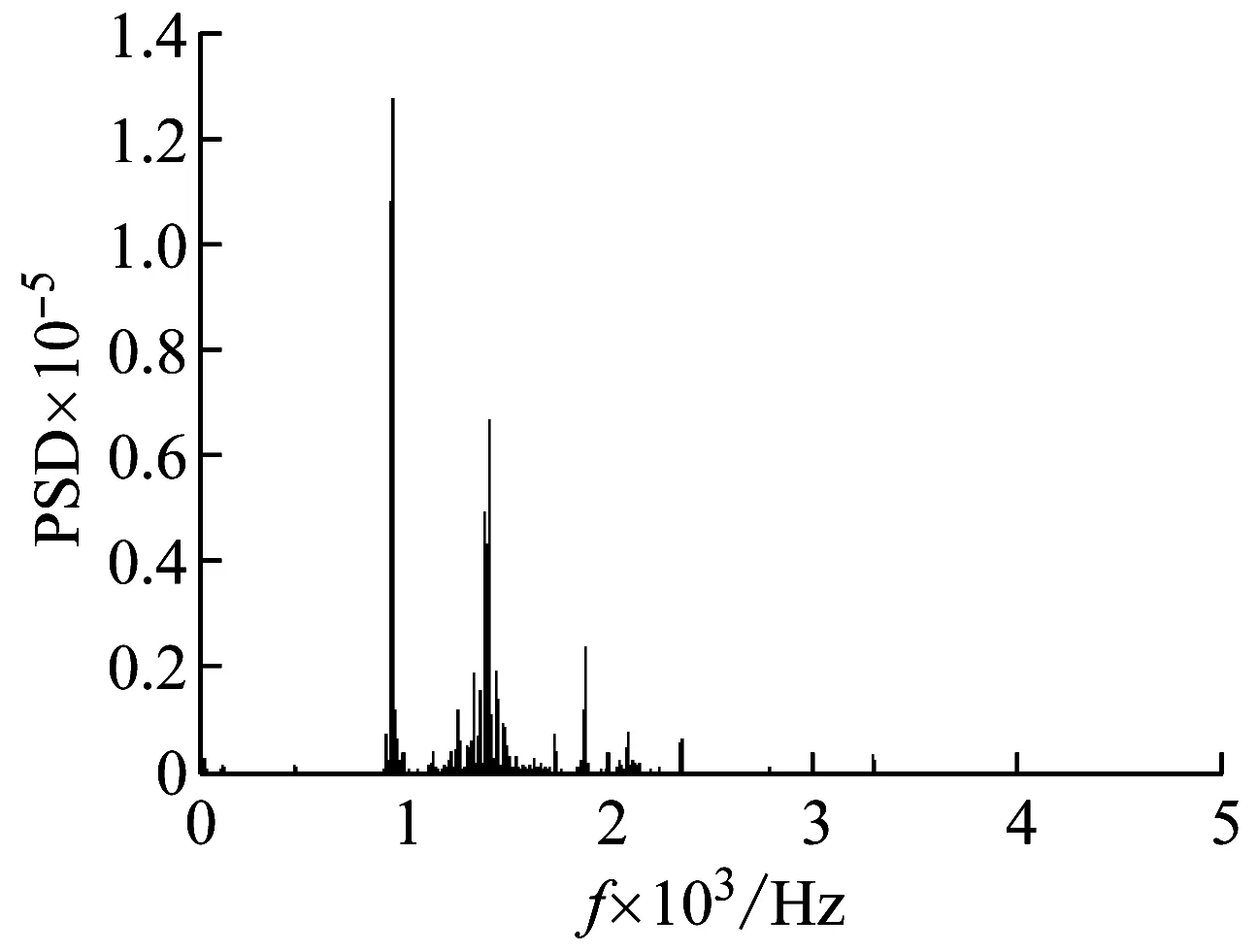

限于篇幅,频域分析采用振动量较大的行星级垂直方向数据。图8为振动加速度功率谱密度。由图8可知,优势频率为950 Hz,1 250 Hz和1 400 Hz。在斜切截割中,两个优势频率1 250 Hz与1 400 Hz较为接近,根据机械振动理论,两个频率接近的简谐振动可能产生拍振。直行截割优势频率为950 Hz和1 400 Hz,二者距离较远。

(a) 行星级

(b) 直齿级

表1 实验与理论计算振动速度RMS值对比

Tab.1 Vibration velocity RMS comparison of theoretical and experimental results

行星级X向行星级Y向行星级Z向直齿级X向直齿级Y向直齿级Z向理论值/(mm·s-1)3.322.011.963.452.211.77实验值/(mm·s-1)3.152.352.352.762.382.29相对误差/%5.414.416.6257.722.7

为获取引发截割部齿轮箱体在优势频率下局部共振的激振源,进行空载测试。空载测试可以较为准确的获取箱体内部齿轮传动系统振动,排除截割载荷的干扰。齿轮传动系统参数及啮合频率计算过程参见文献[17-18],结果如图9所示。(图9(b)中fz2,fm1,fz1分别为二级直齿传动、一级行星传动和一级直齿传动的啮合频率)。从图9可知,950 Hz,1 250 Hz和1 400 Hz为优势频率,与图8所示截割过程中的优势频率一致,说明截割部齿轮箱体振动的激振源主要是由齿轮啮合产生的激振,并非外部截割荷载。进一步分析可以发现,3个优势频率中,有2个并非本传动级(行星1级)啮合频率或其倍频,而是其他传动级啮频或与本传动级的组合频率,统称为“耦合频率”,该现象称为频率耦合。耦合频率构成了优势频率的主要部分,因此,非线性频率耦合现象增加了激励频率成分,也增加了截割部齿轮箱体发生共振的可能性。

(a) 斜切截割(1.5 m/min)

(b) 斜切截割(5 m/min)

(c) 300 mm直行截割(1.5 m/min)

(d) 300 mm直行截割(5 m/min)

(e) 600 mm直行截割(1.5 m/min)

(f) 600 mm直行截割(3 m/min)

图8 功率谱密度

Fig.8 Power spectral density (PSD)

(a) 时间历程

(b) 傅里叶谱

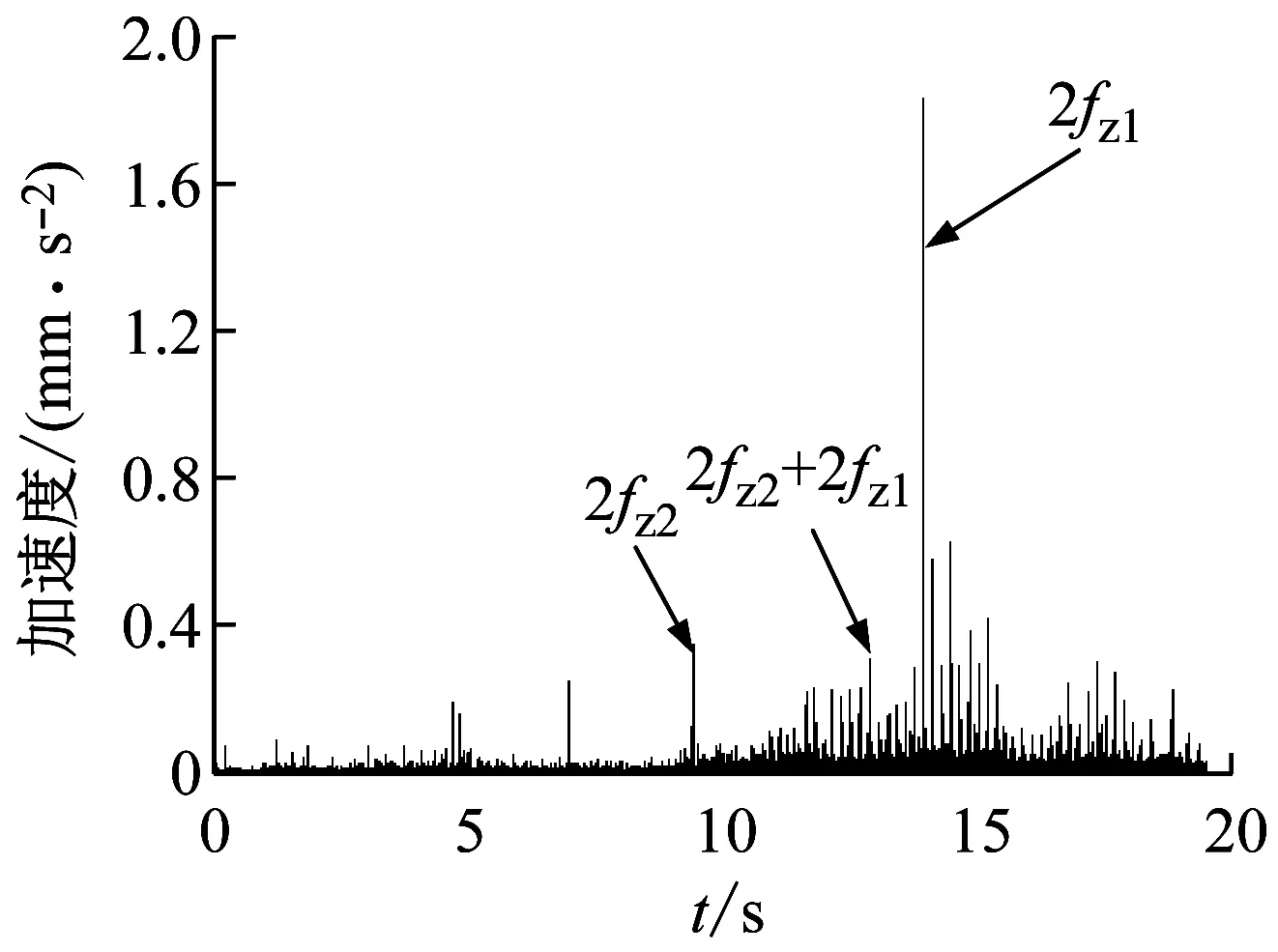

当两个简谐振动频率接近时,会产生拍振现象,本实验在斜切截割中发现了拍振,如图10所示。经过频域分析可知,优势频率1 250 Hz和1 400 Hz较接近。根据拍振形成条件

(5)

为证实上述猜测,以拍振频率对应的功率谱值占总PSD值百分比为衡量标准。斜切过程中牵引速度和截深逐渐增加,以模拟载荷的增加过程,结果如图11所示。从图11可知,随着截割载荷的增加,拍振频率谱值占比逐渐减小,拍振现象逐渐减弱,说明拍振现象在轻载情况下发生,当载荷变为重载后逐渐减小和消失。

图10 斜切截割中的拍振现象

(a) 行星级

(b) 直齿级

3 结 论

(1) 垂直地面方向振动量最大,振动幅值随截深、牵引速度和硬度而增加。

(2) 斜切截割中出现拍振现象。拍振会使截割部齿轮箱体产生振幅忽高忽低的振动,增加了振动幅值差,使齿轮箱体更易产生疲劳破坏。拍振现象在轻载情况下发生,当载荷变为重载后逐渐减小和消失。

(3) 耦合频率构成了优势频率的主要部分,非线性频率耦合现象增加了激励频率成分,也增加了截割部齿轮箱体发生共振的可能性。