声弹效应测量螺栓轴向应力的有限元计算分析

2019-07-24孙朝明王增勇李建文孙凯华

孙朝明, 王增勇, 李建文, 孙凯华

(中国工程物理研究院 机械制造工艺研究所,四川 绵阳 621900)

螺栓被广泛应用于多种机械部件间的紧固连接,而螺栓的拉紧状态很大程度上决定了连接件的使用性能。为使紧固件达到预定的使用寿命,需借助于拧紧螺母的方式将螺栓调整到一定的预拉紧状态;此时,预紧力的合理控制则至关重要:过小的预紧力会导致紧固件间出现松动、结构滑移而影响部件使用,过大的预紧力则会增加螺栓的载荷并易产生断裂失效。有研究表明,航天结构所用紧固件有82.5%的失效与螺栓紧固状态控制不当有关[1]。因此,螺栓预紧力大小的准确测量,在工程上具有重要意义且需求明显:可准确获知螺栓的工作状态并做出相应调整,可监测出螺栓经一定时间后的状态变化情况。目前来看,对螺栓拧紧状态检验的操作方法还相对粗略,有待改进。

声弹效应[2-4](超声声速与工件的弹性应变存在关联)已应用于螺栓轴向应力的测量,而如何提高测量结果的可靠性与精度则是需要分析解决的关键问题。Heyman[5]最早构建了螺栓轴向应力的超声测量装置,随后出现了不少类似的超声测量设备。与其它螺栓应力测量手段相比,超声技术具有突出优点,对工件无损伤、对人体无害、测量便捷、成本低。虽然声弹效应的发现时间比较早,在多个行业中应用潜力较大,不过要在工程上成功应用并不容易。实际上,为评价超声技术测量轴向应力的可靠性,需要研究分析螺栓轴向应力变化如何导致超声信号变化;为提高测量结果的精度,需要准确认识各因素对超声波信号特征的影响,有效增强超声波信号识别特征,构建精确的测量模型。目前来看,螺栓轴向应力的超声测量研究工作倾向于试验分析[6-12],数值模拟分析[13-14]的应用很少;主要原因在于声弹效应表现出较为复杂的非线性特征,而目前很多数值模拟分析软件(如Abaqus、Ansys、CIVA)中却没有构建相应的模型去描述这一非线性。借助于有限元方法,Sanderson等对使用激光超声测量钢板残余应力的方法进行了分析,Watson等对三点弯曲试验情况下超声与载荷间的关系进行了计算分析;但SANDERSON的分析是借助于Abaqus来进行的,而在Abaqus的材料库中并没有合适的材料模型去描述声弹效应;Watson利用Comsol软件进行了声弹效应的分析,在分析时却借助于人为增加声弹系数的方式进行求解分析,而事实上材料的基本属性参数并不包含声弹系数,这就造成模拟分析结果与试验结果存在偏离。对于工程应用而言,应更多关注于超声时域信号的准确获取,但在Sanderson和Watson的研究结果中却并没有看到。

为促进声弹效应在定量评价螺栓拧紧状态中的有效应用,结合实际检测需求,作者建立了超声法测量螺栓轴向应力的二维轴对称有限元模型,分析了螺栓在轴向载荷作用下的应力状态,分析了超声波在螺栓内的传播特性,分析了由于轴向应力、螺栓夹紧长度、螺栓材料而引起的超声传播的时差情况。通过分析,阐明了螺栓内部应力状态对于超声传播声时变化的叠加影响,阐述了由于夹紧长度不同而引起的声弹效应的差异。将有限元计算结果与解析模型计算结果、试验分析结果进行了对照,验证了有限元计算模型的准确性。基于此模型,能够针对特定检测配置给出相应的超声时域信号,从而可为检测方法分析、专用仪器研发提供有价值的参考。

1 声弹效应的理论基础

1.1 应力方程

对于弹性固体,在受力后将产生变形。分别用(a1,a2,a3)、(x1,x2,x3)表示弹性固体形变前后的点位置坐标,变形前后的单元体积可用下式描述[15]

dx1dx2dx3=|J|da1da2da3

(1)

式中:J为雅可比矩阵,矩阵中的元素可记为

(2)

式中:i、l为矩阵的行列序号(1~3)。

一般情况下,固体形变前后弧元的长度会有所改变。考虑用3×3的应变矩阵η描述形变大小

(3)

式中:JT为J的转置矩阵;I为单位矩阵。

通过拉格朗日方程,可推导得到应力方程

(4)

式中:ρ0为固体材料密度;Tik为应力;i、k为矩阵的行列序号(1~3)。

式(4)中的应力与单位体积中的势能存在关系

(5)

1.2 弹性势能

理想情况下,可认为固体受力变形后各种力所做的功都转化为弹性能,弹性能只与应变有关。

对于各向同性的弹性体,弹性势能只是三个特定数值的函数。这三个数值分别用I1、I2、I3表示,称为旋转不变量。旋转不变量与应变参数间存在关系如下

I1=η11+η22+η33

(6)

(7)

(8)

式(6)~式(8)表明,I1、I2、I3分别为应变量的一次、二次、三次函数。

将弹性势能展开为应变的二次型函数,结果为

(9)

式中:λ、μ为二阶弹性常数或称为拉梅常数。

引入三阶弹性常数l、m、n(默纳汉常数),用应变的三次型函数描述的弹性势能为

(10)

结合式(9)、(10),总的弹性势能可写作

(11)

1.3 轴向拉应力作用下纵波声速的变化

在轴向拉应力的作用下,应力矩阵中只有T11取值为-T,其余元素均为0。

由虎克定律易知应力作用下的位移分量,考虑泊松效应,将位移量计算结果代入式(4)描述的应力方程,可得到轴向应力作用下,纵波声速变化规律如下

(12)

式中:v0、v分别为应力加载前后的纵波速度。

对螺栓工件,轴向应力可用下式描述

(13)

式中:E为弹性模量;L0、ΔL分别为螺栓的初始长度、螺栓在轴向应力下的伸长量。

对式(12)进行一阶近似,将非线性关系转换为线性关系,可得:

v=v0(1+AlT)

(14)

式中:Al为声弹系数,它可用下式描述

(15)

螺栓在轴向拉伸前,超声在其中传播所需时间为

(16)

螺栓在轴向拉伸后,超声传播时间会增加。通过偏微分计算并进行一定近似,可知所增加的时间为:

(17)

由式(17)可知,因声弹效应而导致超声声时变化量与三方面的因素相关:未受应力时超声在工件内的传播时间、材料特性参数(弹性模量和声弹系数)、轴向拉应力。不过,需要注意的是,上面讨论假定螺栓受到均匀的轴向拉伸载荷,式(16)中的L0代表均匀拉伸载荷作用下的螺栓长度。

2 有限元计算模型

2.1 几何模型

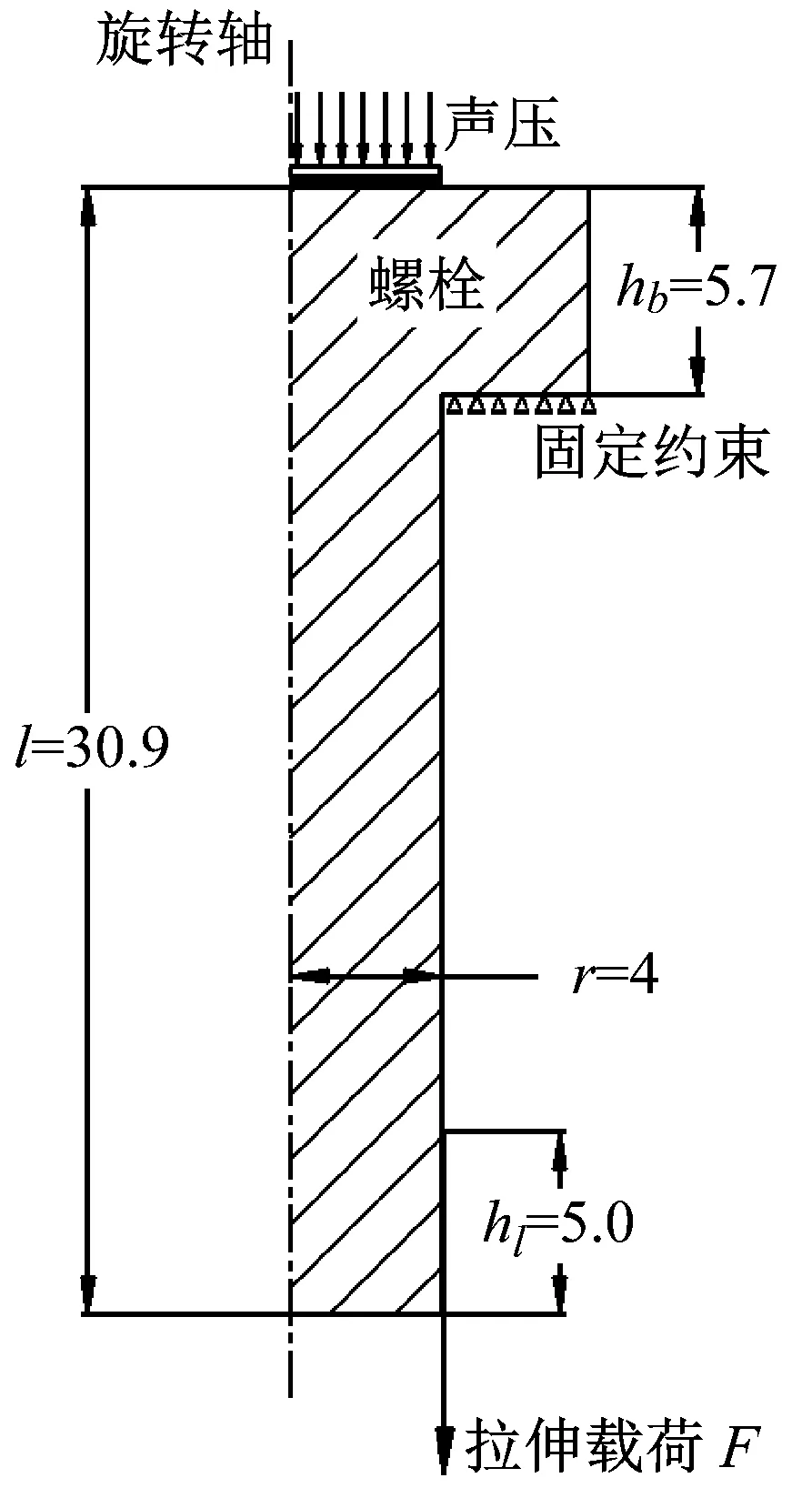

图1所示为有限元计算时的二维模型,沿y轴旋转对称。与真实螺栓相比,计算模型进行了少许简化,省去了螺纹部分的具体特征,将螺母与螺栓联接部分简化为面接触;在面接触部位施加沿y轴向下的拉伸载荷,在螺栓头部的下表面施加固定约束,从而在螺栓中产生轴向应力。

图1 二维轴对称有限元模型

模型中的螺栓直径为8 mm,总长为30.9 mm,头部高度为5.7 mm。超声检测探头放置在螺栓头上表面的中心部位,超声探头的直径为8 mm。

2.2 超弹性材料

从式(11)可知,分析声弹效应时需要考虑三阶弹性常数,这就要求在有限元计算时需包含超声的非线性特征。本文利用Comsol软件(版本4.4)进行有限元计算,计算时使用超弹性材料模型。材料模型对应的控制方程保持与式(5)、式(11)一致,从而确保计算结果的可信度。

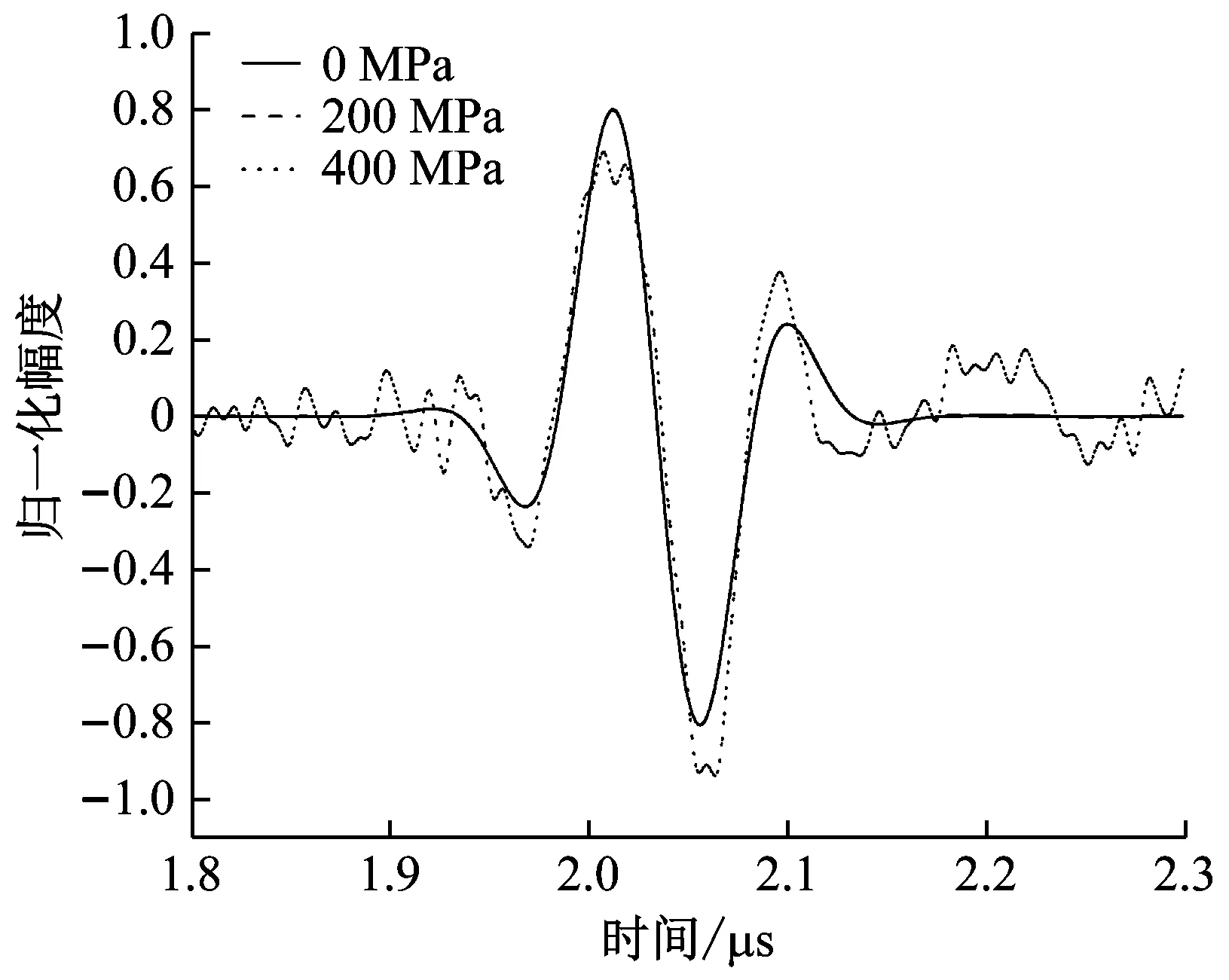

有限元模型中引入了默纳汉三阶弹性常数(l、m、n),具体参数如表1所示。两种材料分别对应于钢轨钢(序号1)、结构钢(序号2)。

表1 超弹性材料的参数

2.3 结构场与声场计算的耦合

在有限元计算时,分为两个研究步骤:首先,采用结构场进行静态加载分析,得到设定载荷下螺栓所受的应力;然后,将结构场与声场进行耦合,在包含非线性的情况,计算在一定轴向应力作用下超声的时变传播情况。两个研究步间的相关变量设定为压力和位移场,第一个研究步的解设定为第二个研究步中求解变量的初始值。

2.4 计算参数的选择

超声激励信号用下式描述

(18)

式中:P为声压;f为超声频率;φ为超声信号的相位控制参数;B为超声带宽控制参数;t为超声传播时间。

计算时,选取超声频率f为10 MHz,B为0.03,φ为-π/2,激励信号在传播2 μs后达到峰值。

为控制有限元计算精度,在进行网格化时,一般需将网格尺寸设定为波长的1/10左右。在普通钢中,10 MHz超声波对应的纵波波长为0.59 mm。本文分析时将有限元网格尺寸设定为0.02 mm。

有试验表明,应力作用下声速的变化量较小,声时的测量精度需要达到ns级别。为准确提取超声信号在传播时间上的变化,在进行时变分析时设定时间步长为1 ns(即1×10-9s)。有限元计算的总时长设定为14 μs。

3 有限元计算结果分析

3.1 螺栓的应力状态

在施加一定轴向载荷后,螺栓内部将产生相应的应力。在F为200 MPa时,螺栓的应力状态如图2所示(等值线数字代表应力值,单位为MPa)。易知工件内部应力并是不均匀分布的。事实上,螺栓紧固件在加载后,受力状态也是相对复杂的;此种情况下,超声波信号究竟如何受到轴向应力的影响而产生变化,是值得深入研究的一个问题。

图2 螺栓内部的应力状态

从图2可知,螺栓中间部位的应力较均匀,与施加的200 MPa载荷大小一致;而在螺栓头部、接触螺母部位的应力值差异较大。通常,基于声弹效应测量的螺栓轴向应力是一个确定数值,此数值应是螺栓在拧紧状态下所受应力的一个综合评价指标。

3.2 超声的传播过程

超声探头产生激励声波信号,随后声波在螺栓内传播,经过一定时间后声波返回探头部位,得到相应的回波信号,此过程如图3所示。

(a) 2.9 μs

(b) 4.5 μs

(c) 6.94 μs

(d) 11.93 μs

图3(a)对应2.9 μs时的声场快照,此时可明显观察到声波存在直达纵波、边缘纵波、边缘横波,直达纵波信号较强、传播速度较边缘横波快。图3(b)对应4.5 μs时的声场快照,此时直达纵波到达螺栓的中间部位,边缘横波则刚进入螺杆;进入螺杆后的直达纵波会在螺杆表面产生一定的波型转换,得到反射纵波和反射横波;在声波前进过程中,反射纵波与反射横波将不断产生,由于横波声速较慢,反射横波将会与直达纵波逐步拉开距离。虽然声波在螺栓内的传播中产生较为复杂的波型转换,但大体上可认为声的传播过程是纵波经螺栓底部反射经一定时间后到达探头部位,形成回波信号,如图3(c)、3(d)所示。如果对比图3(b)、3(c)中的直达纵波,可发现其波形特征发生了一定变化,这一变化与纵波在螺栓侧壁的波型转换有关。从声波在螺栓中的传播过程可知,声弹效应引起的超声传播时间变化量应该主要与声波传播覆盖范围内的螺栓应力状态相关。

3.3 超声传播的声时差

改变螺栓的轴向载荷大小,分别获取超声探头的回波信号,可发现随着轴向应力的不同,超声信号在传播时间上会产生微小的变化。

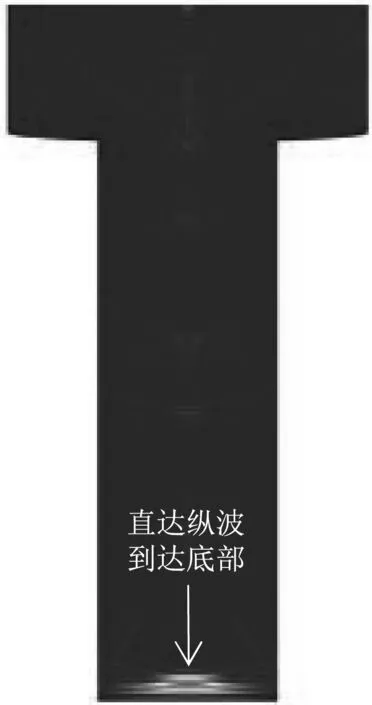

有限元计算时设定螺栓材料为表1中的材料1,设定9种不同的螺栓轴向应力状态:F以50 MPa的间隔从0增加到400 MPa。在F分别为0、200 MPa、400 MPa时,超声探头接收的回波信号对比结果如图4所示。

(a) 激励信号段

(b) 接收回波段

图4(a)所示为式(18)描述的激励信号波形。F<300 MPa时,有限元计算得到的激励信号段波形几乎完全一致;而F300 MPa后,波形信号会出现一定的跳动,跳动幅度随施加载荷的增加而变大;将400 MPa时的波形与0、200 MPa的波形进行对比显示,可以明显看到载荷增大所引起的信号跳动,不过波形的大致特征基本保持不变。

从图4(b)可知,在轴向拉应力的影响下,接收回波的传播时间有所增加。与图4(a)类似,F增加到400 MPa后,回波信号出现了较大的跳动;在波形特征方面,接收回波与激励脉冲波有所差别。以波形过零点对应的时刻作为参考点,可知,F为200 MPa、400 MPa时声波的传播时间比未受拉伸载荷时分别增加了29.7 ns、60.0 ns。在轴向拉应力作用下,超声传播时间有所增加,这一方面缘于螺栓工件的伸长,另一方面则缘于应力作用下超声声速的降低,而声速变化是主要的影响因素。

在不同的轴向拉伸载荷作用下,螺栓底部回波信号会出现有规律的延时:随着螺栓轴向载荷的增大,底部回波在时间上渐次错开。对材料1的螺栓而言,轴向载荷的增量为100 MPa时,对应超声信号的传播时间差则约为15 ns。

3.4 夹紧长度对声弹效应的影响

如前所述,影响螺栓声时变化的因素中有一项是未受应力时超声在工件内的传播时间;计算此时间时并不能直接使用螺栓的实际长度,而应该使用受载荷较均匀的一段螺栓长度。因此,对螺栓施加轴向载荷的夹紧长度有所不同,得到的声弹效应规律将会有所不同。

设定螺栓材料为表1中的材料1,改变图1中施加载荷的长度参数hl,利用有限元方法计算得到了不同夹紧长度下螺栓受轴向载荷影响所表现出的声弹效应规律,如图5所示。图中声时差的计算同样以回波信号过零点作为基准(参见图4(b)),可明显看出螺栓在受到轴向载荷作用下表现出的声弹效应,声时差与轴向载荷大小符合线性关系。夹紧长度参数hl在2 mm、5 mm时,声弹效应线性关系变化并不明显,直线的斜率相差不大,保持在0.15左右;而夹紧长度参数hl在10 mm时,则使声弹效应线性关系产生了较大变化,直线的斜率不到0.14,与前两条直线差别明显,这将为后续的应力测量带来较大差异。以加载前后声时差达到30 ns为例,根据图5中的线性模型可确定出对应的拉伸载荷分别为195.4 MPa、200.6 MPa、220.4 MPa;夹紧长度参数为2 mm、5 mm时,根据线性模型确定出的拉伸载荷差值仅为5.2 MPa;而夹紧长度参数为2 mm、10 mm时,根据线性模型确定出的拉伸载荷差值则增加到为25 MPa,按夹紧长度为5 mm时的应力作真实值,忽略夹紧长度参数的不同将会使测算值的偏差大于12%。因此,基于声弹效应测量螺栓轴向应力时,准确测定线性系数非常重要。

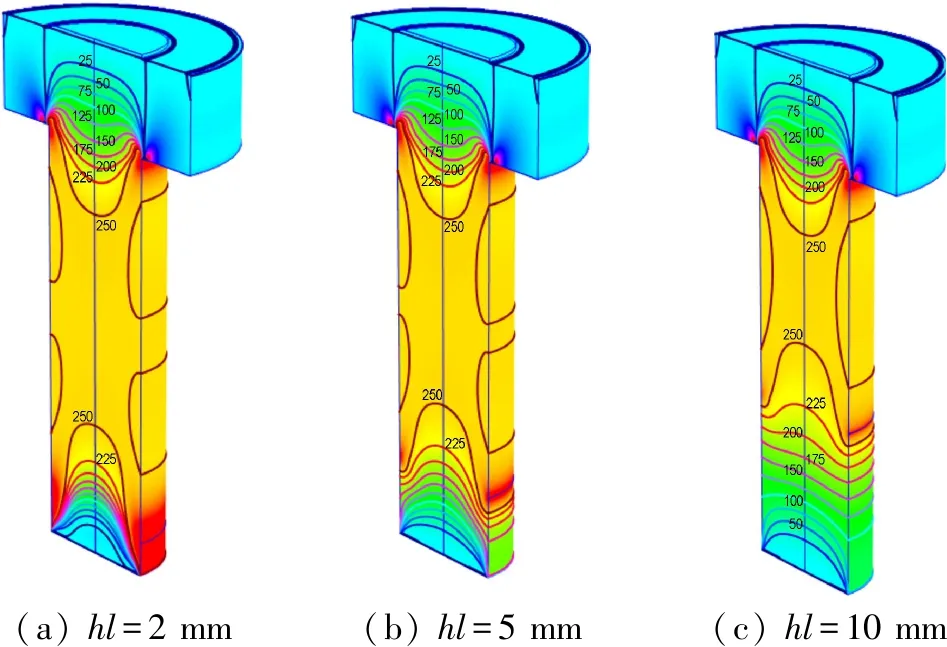

对夹紧长度参数影响声弹效应现象的原因进行了分析:由于夹紧长度参数的不同,改变了螺栓工件内部的应力状态分布。施加轴向载荷F为250 MPa时,在不同夹紧长度下,螺栓所受的拉应力状态如图6所示(等值线数字代表应力值,单位为MPa)。

图5 夹紧长度对声弹效应线性关系的影响

(a) hl=2 mm(b) hl=5 mm(c) hl=10 mm

图6 夹紧长度参数对拉应力状态的影响

Fig.6 Influence of clamp length on stress distribution in the bolt

直观来看,夹紧长度参数hl为2 mm、5 mm时,螺栓中的拉应力状态变化并不大,两种状态的区别表现为螺栓下端因夹紧部位的不同而有所差异;而在hl为10 mm时,螺栓内的拉应力状态则出现了明显变化,螺栓中间较为均匀的拉应力区明显缩小,螺栓下端的应力梯度趋于平缓。如式(17)所指出的,超声传播的声时差与应力大小有关;因此,在hl为10 mm时,因螺栓内整体应力值相对较低而使超声传播的声时差偏小,表现为图5中对应直线的斜率减小。

3.5 螺栓材料对声弹效应的影响

从式(17)可知,材料特性参数(弹性模量、弹性常数)将对超声传播时间差产生影响,从而使声弹效应的规律有所不同。设定螺栓的夹紧参数hl均为5 mm,设定9种不同的螺栓轴向应力状态,分别将螺栓材料设定为表1中的材料1与材料2,利用有限元方法计算得到了不同材料所对应的声弹效应线性关系,结果如图7所示。

从图7可明显看出,因螺栓材料的不同,对应的声弹效应线性关系明显不同,斜率差别较大。以加载前后声时差达到30 ns为例,根据线性模型确定出对应的拉伸载荷分别为200.6 MPa、252.1 MPa,两者差值可达51.5 MPa。

图7 螺栓材料对声弹效应线性关系的影响

Fig.7 Influence of material parameters of the bolt on acoustoelastic effect

依据表1中的材料特性参数,可知材料2所对应的弹性模量E、声弹系数Al分别为2.0×105MPa、-0.010 7 GPa-1,材料参数带来的声时差影响系数为1.57×10-5MPa-1;未受应力时超声传播速度为6 182 m/s,夹紧长度为23.28 mm,则声传播时间t0为7.8 μs,根据式(17)可知声传播时间差(ns)与螺栓应力(MPa)间的线性系数为0.118——此系数与图7中表示材料2的声弹效应线性关系的直线斜率具有较好的吻合性。同样,依据表1中材料1的特性参数进行分析,弹性模量E、声弹系数Al分别为2.09×105MPa、-0.013 9 GPa-1,材料参数带来的声时差影响系数为1.87×10-5MPa-1;未受应力时超声传播速度为5 908 m/s,夹紧长度为23.27 mm,声传播时间t0为7.9 μs,可知声传播时间差(ns)与螺栓应力(MPa)间的线性系数为0.147——此系数与图7中表示材料1的声弹线性关系的直线斜率也具有较好的吻合性。由上述分析可知,虽然在式(17)的推导过程中进行了一定的近似处理,但所得到的结果仍有较高的可信度。

根据式(13)、式(14)、式(15),则可进行更为精确的解析求解计算;将解析计算结果与有限元计算结果进行对比分析,相关情况如表2所示。

表2 解析计算与有限元计算结果对比

从声弹效应表现出的线性关系的斜率来看,有限元计算结果与解析计算结果几乎一致。在进行表2的解析计算时,需要给出等效的螺栓长度,此长度与有限元计算时的螺栓应力状态相对应。等效螺栓长度的计算方法为:获取有限元计算得到的螺栓应力数值,在声波传播覆盖范围(8×30.9 mm)内计算出总的拉应力值,将此值除以施加的拉伸载荷,即可得到受力均匀的等效螺栓长度。以图6(a)为例,声波传播覆盖范围内的平均拉应力值为195.9 MPa,螺栓长度为30.9 mm;考虑应力因素对声时的影响是累加的,螺栓受到平均拉应力为250 MPa,则其等效长度为24.215 mm。从表2中的对比数据可看出,有限元计算结果与理论分析预期非常吻合。此外,也说明螺栓内部应力状态对于超声传播声时变化存在叠加影响;可通过一个转换系数,将螺栓内部复杂的应力状态转换为应力均匀状态;对同一螺栓而言,这一转换系数会随着加载长度不同而发生变化,在实际测量时应对此足够重视。

与理论解析方法相比较,有限元方法适用性更广,它可获取更多的定量信息,如螺栓的受力状态、超声波信号的传播与接收特征、超声波信号如何受相关因素的影响等。

3.6 有限元计算结果与实验对比

对照有限元计算模型,选取M8的螺栓进行实验,螺栓的总长为30.4 mm,中径为7.188 mm。螺栓材料为40CrNiMoA,性能试验时拉断螺栓需要39 kN(961.1 MPa)左右的载荷。声弹效应实验在螺栓拉伸的同时进行,螺栓的加载力值以2 kN的步距从0增加到16 kN(394.3 MPa)。

拉伸试验工装分为上下分离的两部分:上部分工装用于安放螺栓,螺栓穿过一个环形垫块后下表面与垫块接触;下部分工装用于拧入螺栓螺纹部分,拧入长度为7.5 mm。超声检测探头中心频率为10 MHz,其晶片直径为8 mm;探头底部有磁性,能够稳妥地吸附于螺栓头部。拉伸试验前,使用传感器测量螺栓的温度为15.2 ℃。

使用DPR300信号发生器对超声探头进行激励,高通、低通滤波参数分别为1.0 MHz和22.5 MHz,衰减为30 Ω。采用采集卡将超声波形信号进行数字化处理,采样率为1 GHz。编写了超声信号处理分析软件,可对声波的过零位置进行实时分析处理,从而得到螺栓受拉状态下超声传播时间的变化;采用多次平均的方法降低随机噪声对处理结果的影响,波形平均次数为256次,声时的测量精度优于0.2 ns。

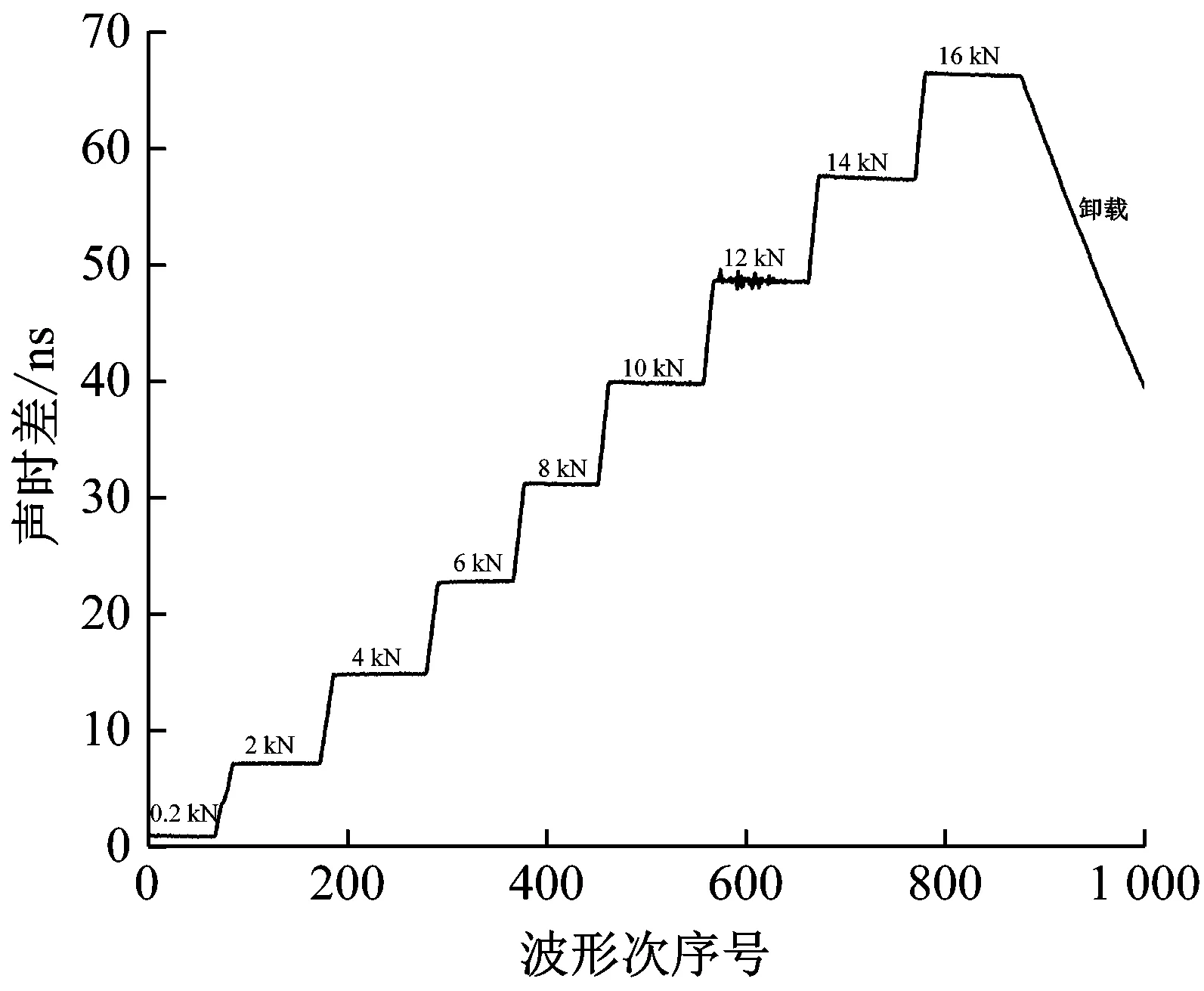

对螺栓拉伸时,由程序控制拉伸载荷大小(0~16 kN)与保载时间(40~50 s)。在螺栓拉伸的同时,对获取的超声信号进行实时处理,分析回波信号的过零时刻;以未加载状态下超声波形的过零时刻作为基准,可计算得到不同拉伸载荷下超声传播的声时差,结果如图8(a)所示。由图8(a)可知,不同载荷下超声传播的声时变化非常有规律,声时差能够定量指示出螺栓拉伸状态的不同。在拉伸载荷达到12 kN时,超声传播声时差出现了小范围的波动(波动幅度1.5 ns),但在随后的拉伸过程中这一现象并未再出现。

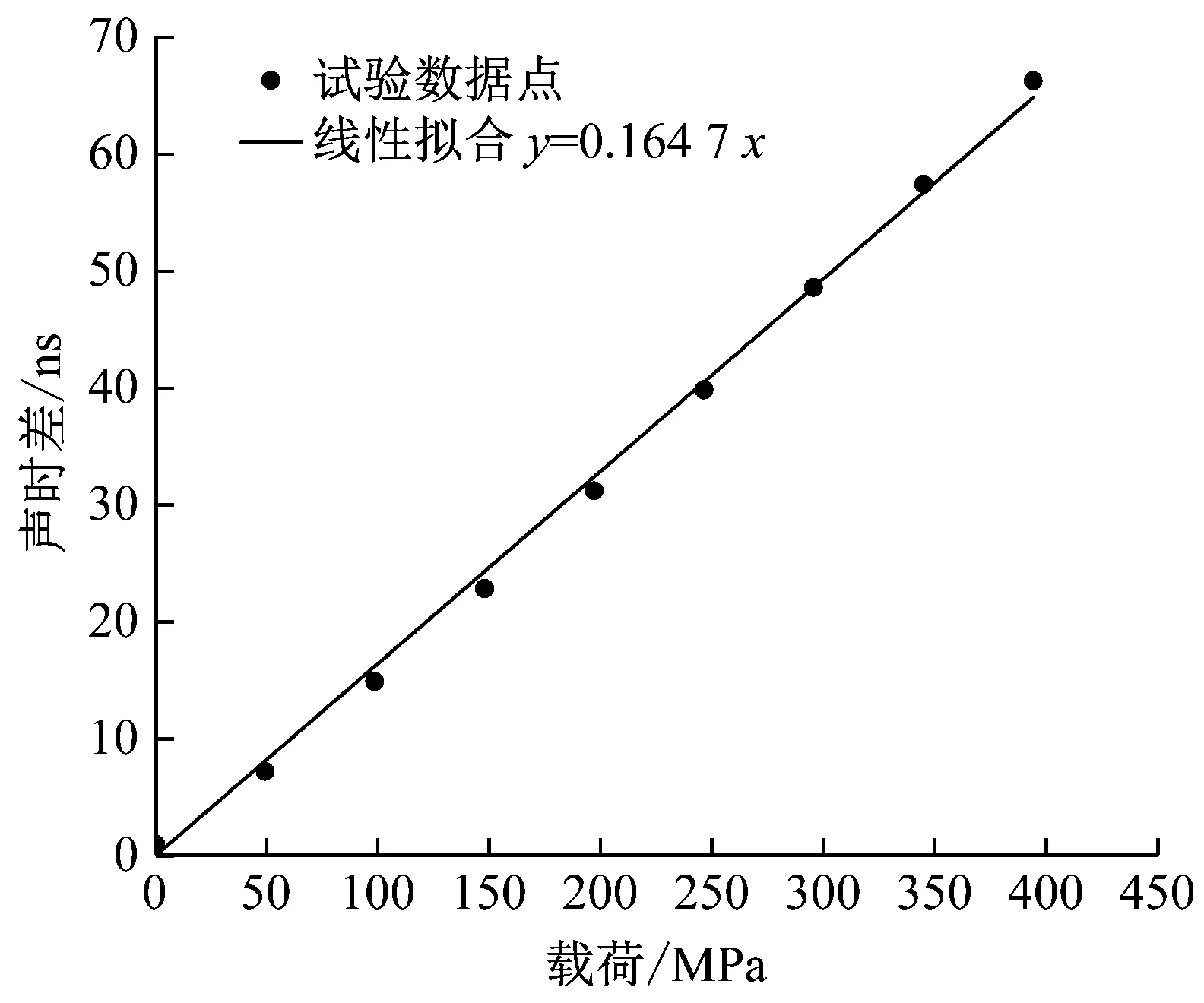

对图8(a)的数据进行处理,可获取螺栓在轴向拉应力作用下超声声时差与载荷大小间的线性关系,结果如图8(b)所示。对试验数据点进行直线拟合,可知声时差(ns)与轴向载荷(MPa)间的线性系数为0.164 7;轴向载荷变化量为100 MPa时,超声回波信号会表现出16.47 ns的时间差值。与有限元计算的结果对照,螺栓拉伸试验时声弹效应的线性关系有所不同,其主要原因应是数值计算时的材料参数与真实材料参数间存在差异;但在声弹效应的线性规律方面,有限元计算结果与试验结果相一致,均表现为:在轴向拉应力作用下,超声波信号在传播时间上发生一定间隔的延时,回波的延时量与轴向载荷大小呈现良好线性关系。

(a) 声时差变化曲线

(b) 声时差与轴向载荷间的关系

除拉伸试验外,针对螺栓还进行了扭矩加载试验。在不同大小的扭矩载荷下,超声声弹效应也非常明显,声时差与扭矩载荷间同样存在良好的线性关系。因此,对用螺母拧紧的螺栓而言,利用声弹效应评估螺栓的拉紧状态是切实可行的,但实际应用前还需要考虑多因素的影响去构建精确测量模型,以使测量结果更准确可靠。

4 结 论

(1) 由于建模方面的限制,此前对声弹效应进行数值分析的研究工作还有很多不足。通过对声弹效应进行理论分析,借助有限元计算方法,本文较好实现了声弹效应的数值计算分析:使用超弹性材料构建了螺栓模型,通过前后关联的两个研究步骤,获取了螺栓在轴向应力作用下超声传播的波形信号。

(2) 有限元计算结果表明,螺栓轴向载荷的改变,使超声信号在传播时间上相应地产生微小的变化量;随着轴向载荷的不断增加,超声回波在时间上逐步错开。螺栓在轴向载荷作用下表现的声弹效应,与螺栓材料、螺栓夹紧长度等因素相关,超声在螺栓受载前后的声时差受到声传播范围内应力状态的综合影响。

(3) 在声时差的定量表征方面,有限元计算结果与解析计算所得结果吻合良好,由有限元计算的应力状态可推导出受均匀载荷作用的螺栓长度;在螺栓加载的实验中,明显观测到了超声波在信号传播时间上的渐次变化,符合有限元计算的分析结论。所建立的超声法测量螺栓轴向应力的有限元模型,可针对特定检测配置获取相应的超声时域信号,能为检测方法分析、专用仪器研发提供有价值的技术指导。