0Cr17Ni4Cu4Nb不锈钢早期损伤非线性驻波法检测*

2019-07-24颜丙生杨明超赵俊杰汤宝平刘自然

颜丙生, 杨明超, 赵俊杰, 汤宝平, 刘自然

(1.河南工业大学 机电工程学院,郑州 450001;2.重庆大学 机械工程学院,重庆 400044)

汽轮机叶片长期工作在高温高压和高转速的恶劣条件下,同时承受着各种应力以及湿蒸汽区高速水滴冲蚀作用,极易发生损坏,常常突然断裂,严重时会造成飞车事故[1-2]。0Cr17Ni4Cu4Nb马氏体不锈钢是制作汽轮机叶片的主要材料,因此,为了防止叶片发生事故,对0Cr17Ni4Cu4Nb钢早期损伤进行检测显得尤为重要。

各项研究表明,非线性超声无损检测技术[3-4]可以克服常规超声无损检测技术二分之一波长极限分辨力限制的不足,能够对材料早期损伤做出检测。Mostavi等[5]通过小波变换分析了铝合金试件的超声非线性系数与其塑性变形之间的关系。Kim等[6]利用非线性超声无损检测技术评估了预应力混凝土结构中不同载荷对其内部结构材料非线性的影响,认为非线性超声无损检测技术对预应力混凝土结构检测是有效的。张玉华等[7]利用金属疲劳损伤过程中超声非线性信号具有混沌特性,提出了混沌分形理论,有效分析了金属疲劳损伤过程中裂纹扩展与演化的特征。

虽然目前关于非线性超声检测方面研究很多,但还未应用于工程实际中,主要是因为非线性超声检测激励信号能量小,不易有效激发材料内部二次谐波,且检测结果容易受系统非线性和噪声等因素干扰。如何减少干扰,提高检测精度一直是当前研究热点,江念等[8]将脉冲反转和小波系数相关性结合起来,增强了二次谐波幅值,抑制了系统引入的非线性干扰,使接收到的信号更加纯净。Zhang等[9]对奥氏体不锈钢塑性变形进行非线性超声检测时,引入了变形量的影响,使超声非线性系数计算更加准确。Chen等[10]利用驻波中二次谐波产生技术对干砂岩热损伤特征进行检测,有效的提高了超声信号幅值,降低了材料内部衰减等因素对检测结果的影响。

为了增大接收到超声信号的幅值,本文提出非线性驻波法对0Cr17Ni4Cu4Nb马氏体不锈钢早期损伤进行检测。分别利用非线性驻波法和非线性纵波法对0Cr17Ni4Cu4Nb马氏体不锈钢拉伸试件进行检测,比较两种方法对检测结果的影响。进一步利用非线性驻波法对0Cr17Ni4Cu4Nb马氏体三点弯曲疲劳试件进行检测。

1 非线性驻波法理论

1.1 非线性超声纵波检测原理

单一频率的超声波在固体内部传播时会与材料内部微缺陷产生非线性相互作用,引起传播中超声波的“扭曲”和“畸变”,从而产生高次谐波。为了有效反映这一特点,Breazeale等[11]从连续介质出发,建立了固体介质内的一维纵波非线性波动方程,求得了表征材料微结构损伤程度的超声非线性系数β

(1)

1.2 非线性驻波法

驻波是由两列相同的波相向行进互相干涉而形成的合成波,合成后波形振幅为两列波幅值的叠加,波腹处振幅达到最大,节点处振幅最小。在超声波的传播过程中,超声信号遇到声阻抗出现明显变化的界面时会发生反射,在材料内部会发生回波混叠现象,形成驻波。在超声检测实验中,如果能使发射的超声波与其回波在试件内部形成驻波,并保证信号接收点在驻波波腹处,将能有效提升超声信号幅值,有助于激发出超声波与材料中微缺陷的非线性效应,提高超声信号信噪比。

非线性驻波是基于非共振驻波中高次谐波产生的方法[12]。对于超声纵波在材料中传播这一情况,由于传播介质为同一材料,超声波波长基本保持一致,如果想要使发射波和反射波产生波形叠加而形成驻波,根据驻波形成理论,并保证信号接收点在波腹,需满足

L=(2n+1)λ/2,n∈N

(2)

式中,L为试件长度,n为整数,λ为超声波波长,(2n+1)为初次形成驻波时激励脉冲串个数。同一种材料,超声波在其内部传播时波速c不变,波长主要与频率f有关,如式(3)

(3)

在满足驻波形成条件后,接收到驻波幅值如式(4)

(4)

式中,R为材料与探头界面处的反射系数,α为材料中超声波的衰减系数,A0为超声波的初始幅值,t0为超声波在试件中传播两个试件厚度所需要的时间,i为超声波在材料中传播时的往返次数,i的大小主要与材料的衰减、反射系数等有关,可以利用脉冲法来得到其大小。

在常规非线性纵波试验中,发射的正弦脉冲与回波不能在试件内部发生混叠,要满足(2n+1)λ<2L。在非线性驻波法试验中,却正好相反,需要利用超声波发生混叠,在满足式(2)的前提下,使激励信号脉冲个数尽可能远高于(2n+1),以便在试件内部快速形成驻波。当激励信号中脉冲个数增加时,超声信号频谱分析结果中频谱的频率分辨率也将得到改善,同时接收信号幅值增大,降低了噪声等因素对检测结果的干扰。

在进行非线性驻波检测试验时,对于尺寸和材料确定的试件,首先要确定超声激励信号的频率。为了找到合适的频率以满足式(2)的要求,需要在试验前进行扫频试验。根据发射探头中心频率以及频率响应范围,在不改变激励信号电压和脉冲串个数的同时进行扫频,取接收信号幅值最高时的频率为激励频率。除激励脉冲串个数需满足驻波形成条件之外,其余试验步骤与常规非线性超声纵波无损检测试验步骤一致。

2 非线性驻波检测数值仿真

2.1 有限元模型

图1为建立的0Cr17Ni4Cu4Nb马氏体不锈钢试件非线性超声纵波以及非线性驻波法检测有限元模型。测得0Cr17Ni4Cu4Nb马氏体不锈钢有限元模型中声速c=5 368 m/s,激励信号频率为1.9 MHz时,根据式(3)计算得出纵波波长λ=2.8 mm。为了简化计算,将试件简化为12 mm长2 mm宽的二维平面模型,单元类型为CPS4R,为了防止边界反射,上下边界设立无限单元,单元类型为CINPS4,网格长度取波长的1/30。在试件中间位置设立40 nm宽200 μm长的椭圆形微缺陷,由试件左端垂直激励超声波信号,在试件右端中心位置进行接收。0Cr17Ni4Cu4Nb马氏体不锈钢密度ρ=7.78×103kg/m3,弹性模量E=213 GPa,泊松比v=0.27。由式(2),当激励脉冲串个数大于9时波形会发生混叠。因此,取非线性超声检测激励信号频率1.9 MHz、幅值5 μm、周期数为5并加有汉宁窗的正弦信号。非线性驻波法检测激励信号为频率1.9 MHz、幅值5 μm、周期数为60并加有汉宁窗的正弦信号。

图1 有限元模型

2.2 有限元仿真结果

图2为0Cr17Ni4Cu4Nb马氏体不锈钢试件非线性超声纵波检测接收到的时域信号和频谱。图3为采用非线性驻波法检测接收到的时域信号和频谱。由于基波幅值要比二次谐波幅值大得多,因此将频谱中二次谐波幅值局部放大,图2和图3频谱中,实线对应左边纵坐标,虚线对应右边纵坐标。

比较图2和图3,时域波形上,采用非线性驻波法检测时时域波形存在明显的相互叠加,信号幅值整体上得到了提高;从频谱上来看,基波和二次谐波幅值约提高了一倍,且频谱的频率分辨率得到了明显的改善。

3 非线性驻波法检测试验研究

3.1 拉伸和三点弯曲疲劳试件设计

0Cr17Ni4Cu4Nb是一种具有不稳定奥氏体的组织,经过固溶和过时效处理后,可以获得性能更加优化的马氏体钢[13],以便于工程实际应用。为了减小试件之间的差异性,本文中拉伸试件和三点弯曲疲劳试件分别是从同一根直径为25 mm和32 mm的棒材上截取,然后经过固溶处理(1 040 ℃×2 h)→机加工(拉伸试件为车、铣,疲劳试件为线切割)→过时效处理(580 ℃×6 h)→表面打磨而成。参考相关试验的国标要求,设计出拉伸试件为圆柱体,截断后尺寸为Ø12 mm×60 mm,疲劳试件为长方体,尺寸为200 mm×16 mm×16 mm。

(a) 时域波形

(b) 频谱

(a) 时域波形

(b) 频谱

Fig.3 Time-domain waveform and spectrum of nonlinear standing wave detection

3.2 非线性驻波法检测试验系统

图4为搭建的0Cr17Ni4Cu4Nb不锈钢拉伸试件和三点弯曲疲劳试件非线性超声纵波和非线性驻波法检测试验系统。由函数发生器发射相应周期和幅值的正弦脉冲信号,经功放放大后通过截止频率为3 MHz的RETIC高能低通滤波器,然后激励中心频率为2.15 MHz的纵波直探头发射超声波,超声波经过试件之后由中心频率为3.5 MHz的纵波直探头进行接收,示波器对接收到的信号进行采集,并由PC机对信号进行进一步的处理。其中发射探头固定在夹具的夹紧装置上,夹紧装置可以随着夹具导轨上下移动,并通过自身重力将被测试件夹紧,接收探头固定在压力传感器上,压力传感器固定在夹具底座上。耦合剂为医用超声耦合剂。试验时沿试件厚度方向进行检测。

图4 检测系统

3.3 拉伸试件非线性驻波检测

图5为被测拉伸试件,截断后的试件长度为60 mm。0Cr17Ni4Cu4Nb钢的抗拉强度为1 070 MPa,屈服强度为975 MPa。

图5 拉伸试件

图6为采用非线性超声纵波法对原始试件进行检测时接收信号的时域波形与频谱,函数发生器输出电压值为5 V,正弦脉冲串个数为35个,输出频率为1.9 MHz时接收信号幅值最大。图7为采用非线性驻波法对原始试件检测接收信号的时域波形和频谱,函数发生器输出电压幅值与非线性超声纵波法相同,正弦脉冲串个数为600个,经过扫频后,频率为2.0 MHz时接收信号幅值最大。图6和图7频谱中,实线对应左端纵坐标,虚线对应右端纵坐标。图7中时域波形右上角为部分波形的局部放大图,从图中可以看出接收到的混叠信号依然为正弦波。

(a) 时域波形

(b) 频谱

图6 原始试件非线性纵波检测接收到信号的时域波形和频谱

Fig.6 The time domain waveform and spectrum of the received signal are detected by the nonlinear longitudinal wave of the original

对比图6和图7时域波形可知,首先在幅值水平上图6的平均幅值不到4.0×10-2V,而图7采用非线性驻波法得到的波形幅值水平大约在5.2×10-2V,较高的幅值水平更有助于二次谐波的激发。从波型上来看,图6时域波形中间部位幅值较高,两端幅值稍微低一些,首先是因为试件内部缺陷对超声波传播产生有一定影响,其次是因为纵波在试件中传播时发生了一定的模态转换,产生了横波,但是横波不存在非线性效应[14],因此对检测结果无影响。图7中所得到的时域波形更加整齐,尤其是在100~310 μs的时间段内,其幅值基本保持一致。所以,从时域波形上来看,基于非线性驻波法所得到的超声数据更为整齐。从频谱来看,图7中频谱的频率分辨率明显要比图6好。

(a) 时域波形

(b) 频谱

图7 原始试件非线性驻波法检测接收到信号的时域波形和频谱

Fig.7 The time domain waveform and spectrum of the received signal are detected by the nonlinear longitudinal wave of the original specimen

图6中二次谐波幅值比图7中要高,这与仿真结果得出的结论相反,主要是因为常规方法中波形周期数少,试件厚度较大,信号容易受到干扰,同时基波边缘部分的失真造成了频谱泄露,能量分散到了二次谐波中[15],而在仿真过程中,模型上下边界都设立为了无限元,不会对检测结果产生干扰。

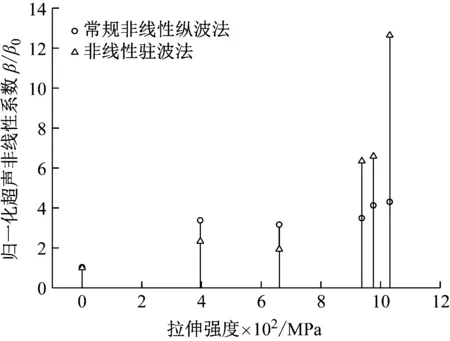

图8为采用非线性超声纵波法和非线性驻波法对拉伸至不同应力阶段的试件进行检测所得到的归一化超声非线性系数与拉伸强度的关系。图中圆点是采用非线性超声纵波法得到的结果,三角形点是采用非线性驻波法得到的结果。

图8中,β0为原始试件的相对超声非线性系数,β′为不同拉伸强度下试件的相对超声非线性系数,均取原始试件归一化超声非线性系数为1。比较图8中两种检测方法可知,两种方法测得的归一化超声非线性系数总体上变化趋势一致。在396 MPa和660 MPa处的归一化超声非线性系数都变化不大,并且都处于较低水平,这是因为试件还处于弹性变形阶段。在弹性变形阶段后的塑性变形部分,可以看出归一化超声非线性系数均呈现明显的上升趋势,在拉伸应力为1 030 MPa时达到峰值。与非线性纵波法相比,非线性驻波法检测所得到的归一化超声非线性系数随拉伸应力的增大存在着更加明显增长趋势,且在1 030 MPa处的归一化超声非线性系数约为常规方法的3倍,呈现出指数级变化。因此,采用非线性驻波得到的归一化超声非线性超声系数在拉伸各个阶段变化更加明显。

图8 两种检测方法所得归一化超声非线性系数

Fig.8 Normalized ultrasonic nonlinear coefficient obtained by two detection methods

3.4 三点弯曲疲劳试件非线性驻波法检测

图9为三点弯曲疲劳试验机以及部分疲劳后的试件,疲劳试验机为HONGSHAN 10吨高频疲劳试验机。疲劳试件通过夹具固定在试验机上,夹具跨度为100 mm,试验机压头压在试件上表面中间位置。在试验过程中,试件上表面受压应力,下表面受拉应力,当下表面中心位置出现1~2 mm宏观裂纹时,认为试件已失效,停止疲劳试验。

(a)

(b)

Fig.9 High frequency fatigue testing machine and fatigue specimen

针对不同试件,进行最大应力值分别为1 062 MPa、1 098 MPa和1 171 MPa 三组不同应力水平的疲劳试验。疲劳加载频率120 Hz,应力比r=σmin/σmax=0.1。经过三点弯曲疲劳试验,三组疲劳应力下,试件分别在230 000周、160 000周和120 000周失效。

由于疲劳试件厚度只有16 mm,利用非线性超声纵波检测,只能容纳大约5个周期的正弦脉冲串,最终会导致接收到的超声信号中有效数据长度过短,因此采用非线性驻波法对不同疲劳阶段的试件进行检测。检测时,函数发生器输出电压为5 V,正弦脉冲串个数为200,经过扫频后频率在2.4 MHz时接收信号幅值最大。试件每隔2~3万周从疲劳试验机上取下,利用图4检测系统,沿试件厚度方向对不同空间位置进行非线性驻波测量,每个位置采集5组数据。测量后将试件继续放在试验机上进行疲劳,直至试件失效。

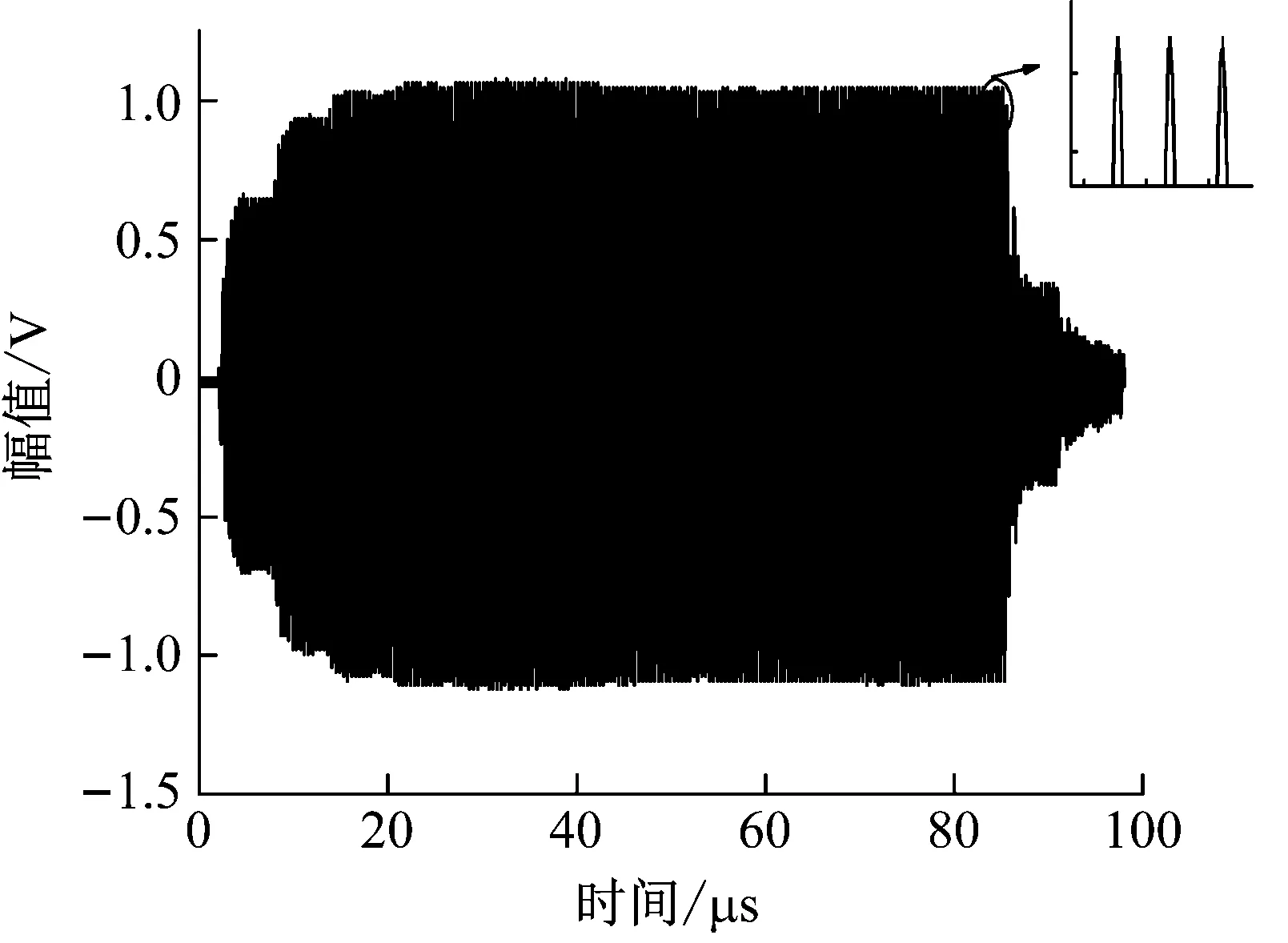

对于原始试件,接收到信号的时域波形和频谱如图10所示,时域波形右上角为部分接收波形的局部放大图,从局部放大图中可以看出,接收到的混叠信号依然是正弦波形。频谱中实线对应左端纵坐标,虚线对应右端纵坐标。

(a) 时域波形

(b) 频谱

图10 三点弯曲疲劳原始试件非线性驻波检测时域波形和频谱

Fig.10 The time domain waveform and spectrum of the original three-point bending fatigue specimen detected by the nonlinear standing wave

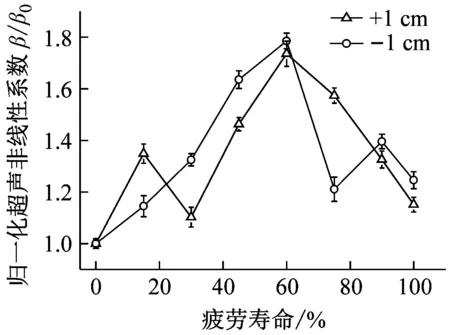

在对0Cr17Ni4Cu4Nb马氏体不锈钢疲劳试件进行非线性驻波法检测时,由于试件中间部分有压痕,会造成探头与试件之间耦合不良,影响检测结果。图11为1 098 MPa和1 171 MPa应力下三点弯曲疲劳试件60%疲劳寿命时对试件空间微缺陷分布的检测结果,由图11可以看出,中点压痕对检测结果影响很大,在中点左右1 cm处归一化超声非线性系数最大,且在试件整个检测空间上随疲劳寿命增加都有微缺陷的积累。因此,为了有效避免中间压痕和耦合不良对检测结果的影响,选取试件中点左右1 cm位置处进行非线性驻波法检测。图12分别为试件在1 062 MPa、1 098 MPa和1 171 MPa应力下左右1 cm位置归一化超声非线性系数随疲劳寿命的变化情况,图中所得出的数据点均为同时采集5组数据的平均值,“+1 cm”代表试件中间点左边1 cm位置处,“-1 cm”代表右边1 cm位置处。

图11 1 908 MPa和1 171 MPa三点弯曲疲劳试件60%疲劳寿命空间分布检测结果

Fig.11 The spatial distribution test result of three-point bending specimen’s 60% fatigue life under 1 908 MPa and 1 171 MPa

由图12可知,虽然检测结果具有一定的分散性,但左右1 cm处归一化超声非线性系数均表现出先上升后下降的趋势,而且都是在疲劳寿命50%以前,归一化超声非线性系数随疲劳寿命的增加而增大。因此,利用非线性驻波法检测0Cr17Ni4Cu4Nb马氏体不锈钢早期疲劳损伤是可行的。

4 结 论

(1) 本文提出了非线性驻波的检测方法,通过对拉伸试件进行非线性驻波试验检测和有限元仿真,结果均表明非线性驻波法能够提升超声信号幅值,有效激发材料内部二次谐波,降低噪声等因素对二次谐波的干扰,并能够提高信号的信噪比和频谱的频率分辨率。相比于非线性纵波法,非线性驻波法对拉伸试件各个应力阶段变化更加敏感。

(2) 利用非线性驻波法对0Cr17Ni4Cu4Nb马氏体不锈钢三点弯曲疲劳试件进行检测,虽然检测结果具有一定分散性,但不同载荷水平下归一化超声非线性系数总体上均呈现先上升后下降的趋势,且都在50%疲劳寿命处达到峰值。这说明非线性驻波法可以有效检测0Cr17Ni4Cu4Nb马氏体不锈钢材料内部早期损伤,为工程应用中汽轮机叶片的检测奠定基础。

(a) 1 062 MPa

(b) 1 098 MPa

(c) 1 171 MPa

图12 不同应力下三点弯曲疲劳试件中点左右1 cm处非线性驻波检测结果

Fig.12 Nonlinear standing wave detection results at 1 cm from the midpoint of three-point bending fatigue specimen under different stresses