黏结层对陶瓷/金属复合装甲抗弹性能的影响研究

2019-07-24高玉波宜晨虹汤铁钢

高玉波, 张 伟, 宜晨虹, 汤铁钢

(1. 中北大学 理学院, 太原 030051; 2. 哈尔滨工业大学 航天学院, 哈尔滨 150080; 3. 中国工程物理研究院 流体物理研究所, 四川 绵阳 621900)

陶瓷材料普遍具有高强度、高硬度、高耐磨性和低密度等特点,因而被认为具有较高的抗冲击和抗侵彻效能并广泛应用于各类防护装甲[1-2]。但是,陶瓷材料内部和表面的微观缺陷导致其缺少明显的塑性变形能力,而高度脆性、韧性差等特点严重限制了陶瓷/金属复合装甲应对诸多苛刻的环境挑战。因此,在复合装甲材料界面使用黏结层进行连接逐渐成为了近期研究热点[3]。用于连接陶瓷/金属复合装甲的黏结层多采用环氧树脂和聚氨酯。Ubeyli等[4]发现相比环氧树脂黏结层,聚氨酯能够更好的防止陶瓷板的开裂。但何煌等[5]却认为相比拥有更大抗压强度的聚氨酯,环氧树脂的塑性变形能力更好,且应变率敏感性较弱,可以有效提高背板的能量吸收能力并减小陶瓷面板的破碎程度。

目前,大量的研究工作主要集中在黏结层对陶瓷/金属复合装甲抗弹性能的影响分析方面,以及获取最优黏结层厚度等[6-9]。Grujicic等认为适当的选择黏结层力学性能,能够有效的改善陶瓷复合装甲的抗弹性能。Signetti等认为黏结层可改善陶瓷/金属复合装甲的界面强度和摩擦因数,并增加靶板对弹丸的能量吸收。Zaera等[10]对含0.5~1.5 mm厚黏结层的陶瓷/金属复合装甲进行了研究,结果发现随着黏结层厚度的增加,金属背板的塑性变形将会增大,陶瓷面板的破碎程度也会增加。López-Puente等发现含0.3 mm黏结层厚度的Al2O3陶瓷/铝合金复合装甲具有最优的抗弹性能。

陶瓷、金属和黏结剂的力学性能差异大,导致了黏结层的破坏以及应力波在复合装甲内的传播特性较为复杂。Huang等[11]认为复合装甲内环氧树脂黏结层的增加,将引起反射波密度的增大,以及透射压缩波的减弱。Prakash等对黏结层的破坏形式进行了研究,发现陶瓷和黏结层之间力学性能的不连续,尤其是界面弹性模量的突变,将会导致界面应力不连续,从而引起应力集中。总之,尽管已有研究人员开展了对含黏结层陶瓷/金属复合装甲抗弹性能的研究,但黏结层厚度的变化对复合装甲抗弹性能的影响机理,以及黏结层的失效原因等仍需开展进一步的研究。尤其,黏结层对含单层陶瓷面板和叠层陶瓷面板复合装甲抗弹性能的影响分析尚不多见。

基于上述原因,本文针对含环氧树脂黏结层的单层和叠层陶瓷面板的复合装甲进行研究,分析黏结层厚度对装甲抗弹性能的影响机理,包括黏结层厚度对弹靶动态响应特性和应力波传播特性的影响机理,以及黏结层的剪切破坏机制等。

1 实验设置

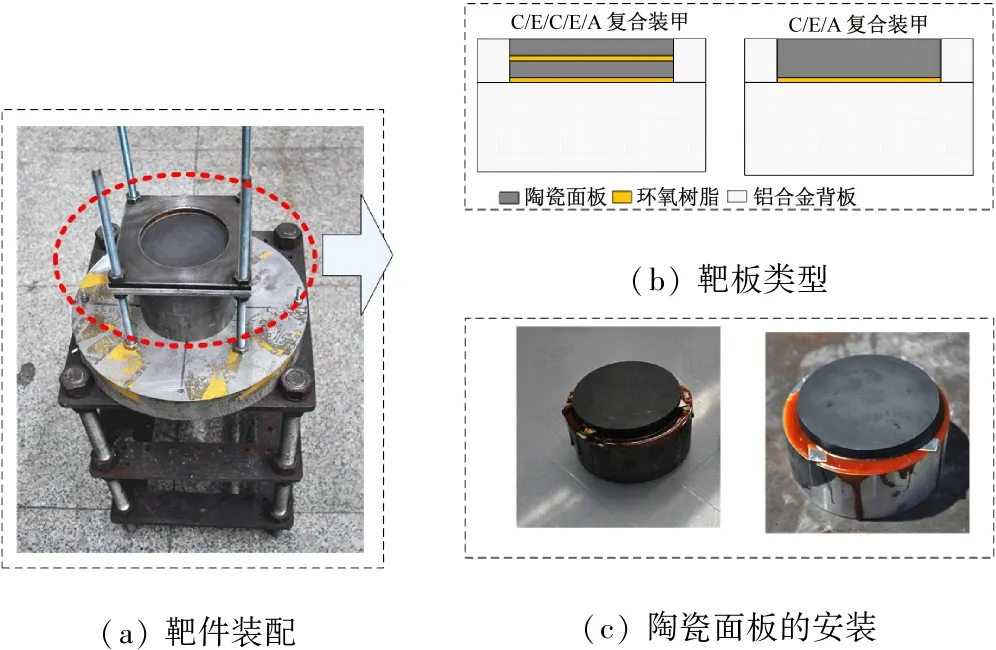

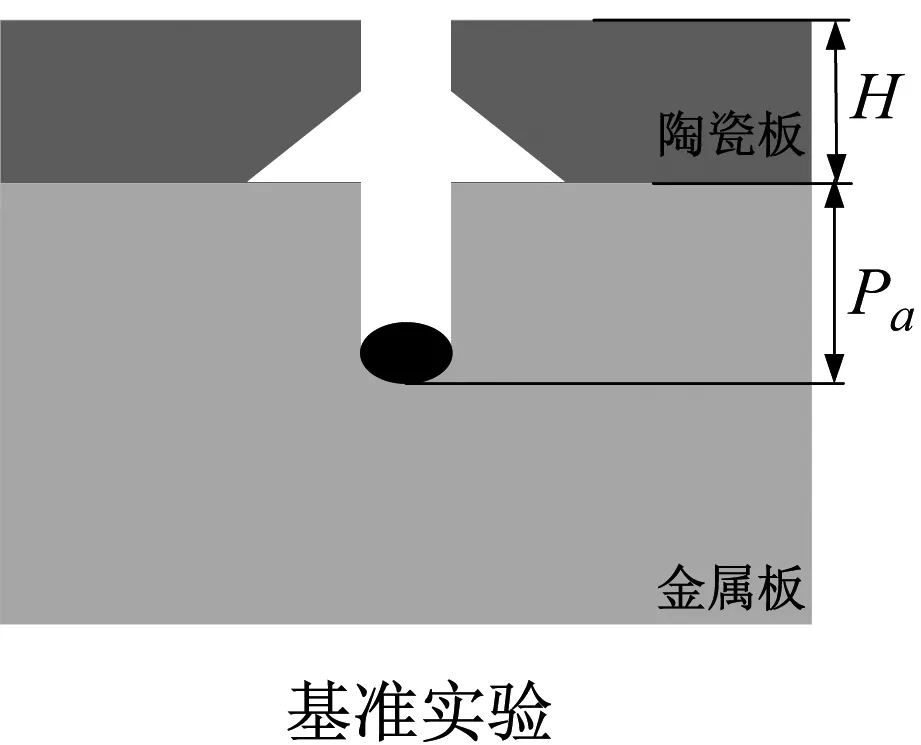

实验采用二级轻气炮测试系统,主要包括高压气室、Φ57 mm一级泵管、Φ25 mm二级发射管、测速段、以及测试靶仓等构成。整个实验过程处于真空环境。弹丸为93钨合金球,直径Φ8 mm,密度17.6 g/cm3,质量4.82 g,撞击速度1 900 m/s。靶板为含黏结层的陶瓷金属复合装甲,金属背板采用Φ120×50 mm的2A12铝合金,如图1所示。陶瓷面板采用TiB2-B4C复合材料,并采用2A12铝合金作为侧向约束。为便于描述,陶瓷复合装甲的装配顺序采用材料首字母表示(陶瓷面板-C,环氧树脂层-E,铝合金背板-A),具体靶板类型可表示为:C/E/A和C/E/C/E/A。

陶瓷面板直径100 mm,厚度10 mm,分为整体面板和两层5 mm叠层面板两种形式。本文环氧树脂厚度分别采用0.5 mm、1.0 mm、1.5 mm和2.0 mm。陶瓷面板之间及与后效靶之间均采用黏结剂连接。

(a) 靶件装配(b) 靶板类型(c) 陶瓷面板的安装

图1 实验设置

Fig.1 Experimental setup

2 有限元计算模型

2.1 材料模型

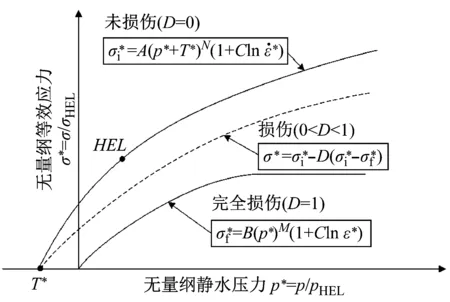

TiB2-B4C复合材料采用JH-II本构模型描述,当损伤累计发生时,材料强度随塑性应变的增加而出现劣化,如图2所示。其中,对静水压力p和等效应力σ做无量纲化处理:p*=p/pHEL,σ*=σ/σHEL。pHEL和σHEL分别为Hugoniot弹性极限(HEL)状态下的静水压力和等效应力[12]。

图2 含损伤的强度模型[12]

陶瓷材料的无量纲等效应力可描述为

(1)

在材料完整的情况下(未损伤,D=0),无量纲等效应力为

(2)

在完全损伤情况下,无量纲等效应力为

(3)

材料的状态方程采用多项式的形式,其中,μ为比容,p为静水压力。当材料发生损伤时,材料内部出现体积膨胀效应,将对应产生的静水压力增量Δp作为修正项。

p=K1μ+K2μ2+K3μ3+Δp

(4)

式中:K1(体积模量),K2和K3为材料常数,比容μ=ρ/ρ0-1,ρ和ρ0分别表示状态前后的材料密度。

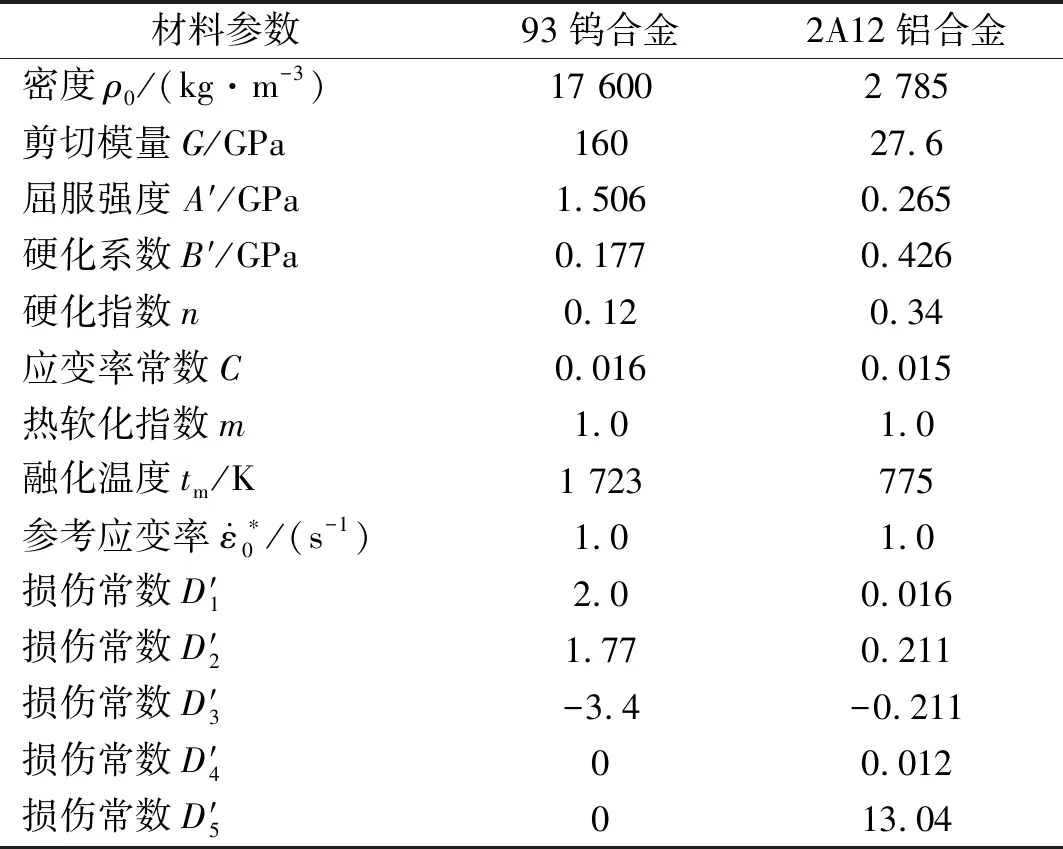

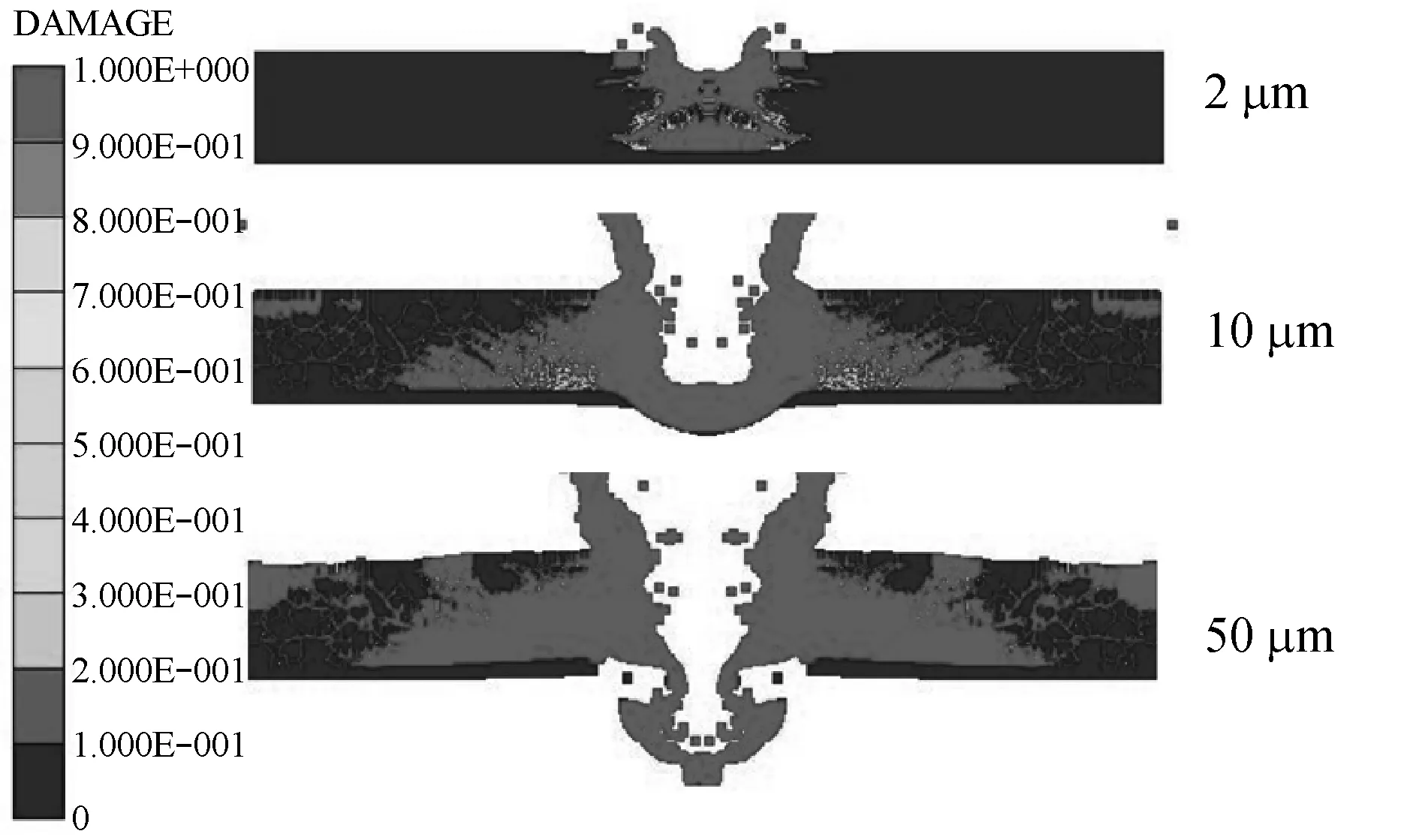

采用Johnson-Cook(JC)本构模型和Shock状态方程描述93钨合金和2A12铝合金[13-14],如表1~表3所示。

环氧树脂采用Cowper-Symonds(CS)黏塑性本构模型,如表4所示。该模型考虑应变硬化和应变率效应,在弹塑性本构关系中加入幂指数的应变率因子来缩放屈服应力。

(5)

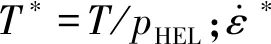

表1 TiB2-B4C复合材料的JH-II本构模型参数

2.2 弹靶模型

本文采用有限元分析软件AUTODYN对钨合金高速撞击含黏结层的陶瓷/金属复合装甲进行数值仿真。

表2 93钨合金和2A12铝合金的JC本构模型参数

表3 环氧树脂的状态方程参数

表4 环氧树脂CS本构模型参数

仿真工况与实验一致,靶板、弹丸和撞击方式等可以简化为轴对称模型,图3给出了含单层和叠层陶瓷面板的有限元模型。其中,弹丸和陶瓷板均采用SPH粒子,铝合金背板和侧向约束使用Lagrange网格,并采用侵蚀法解决弹靶作用过程中可能发生的网格畸变。SPH粒子的影响域半径和背板中心区域细化的Lagrange网格尺寸均为0.1 mm。靶板边界采用固定约束形式。为了分析黏结层的剪切破坏机制,在黏结层上下表面设置了Gauge点,如图3所示。

3 结果分析

3.1 陶瓷面板的损伤

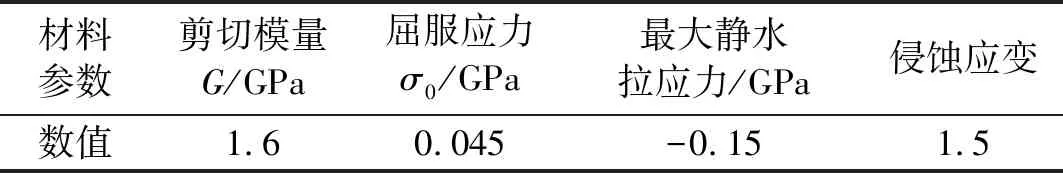

如图4所示,实验回收的陶瓷面板均脱离了黏结层和铝合金背板。对于C/E/C/E/A复合装甲,破碎陶瓷虽然已经脱黏,但由于纵向约束作用使其并未完全碎裂。C/E/C/E/A复合装甲回收的陶瓷碎块尺寸较C/E/A装甲更小。同时,对于同一种形式的复合装甲,

图3 有限元模型

(a) 含0.5 mm厚黏结层的C/E/C/E/A装甲(b) 含1.5 mm厚黏结层的C/E/C/E/A装甲

(c) 含0.5 mm厚黏结层的C/E/A装甲(d) 含1.5 mm厚黏结层的C/E/A装甲

图4 回收的陶瓷碎块

Fig.4 Collected ceramic fragments

陶瓷破碎程度随着黏结层厚度的增加而逐渐减小。

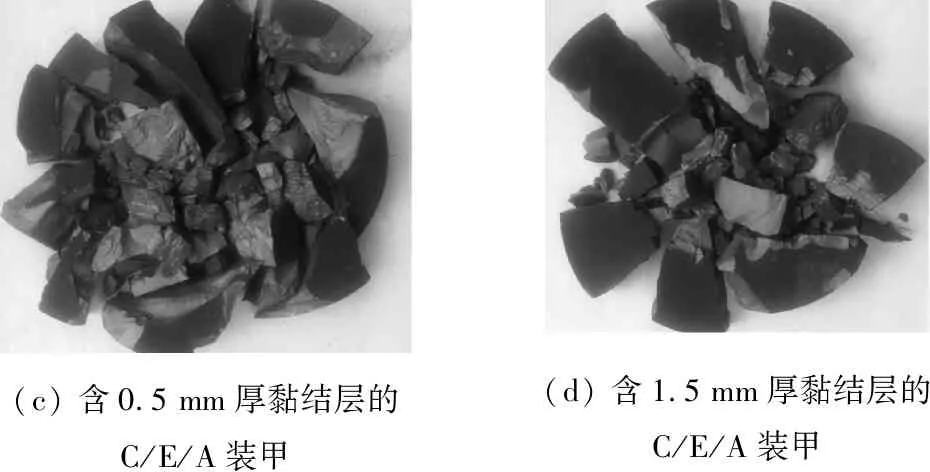

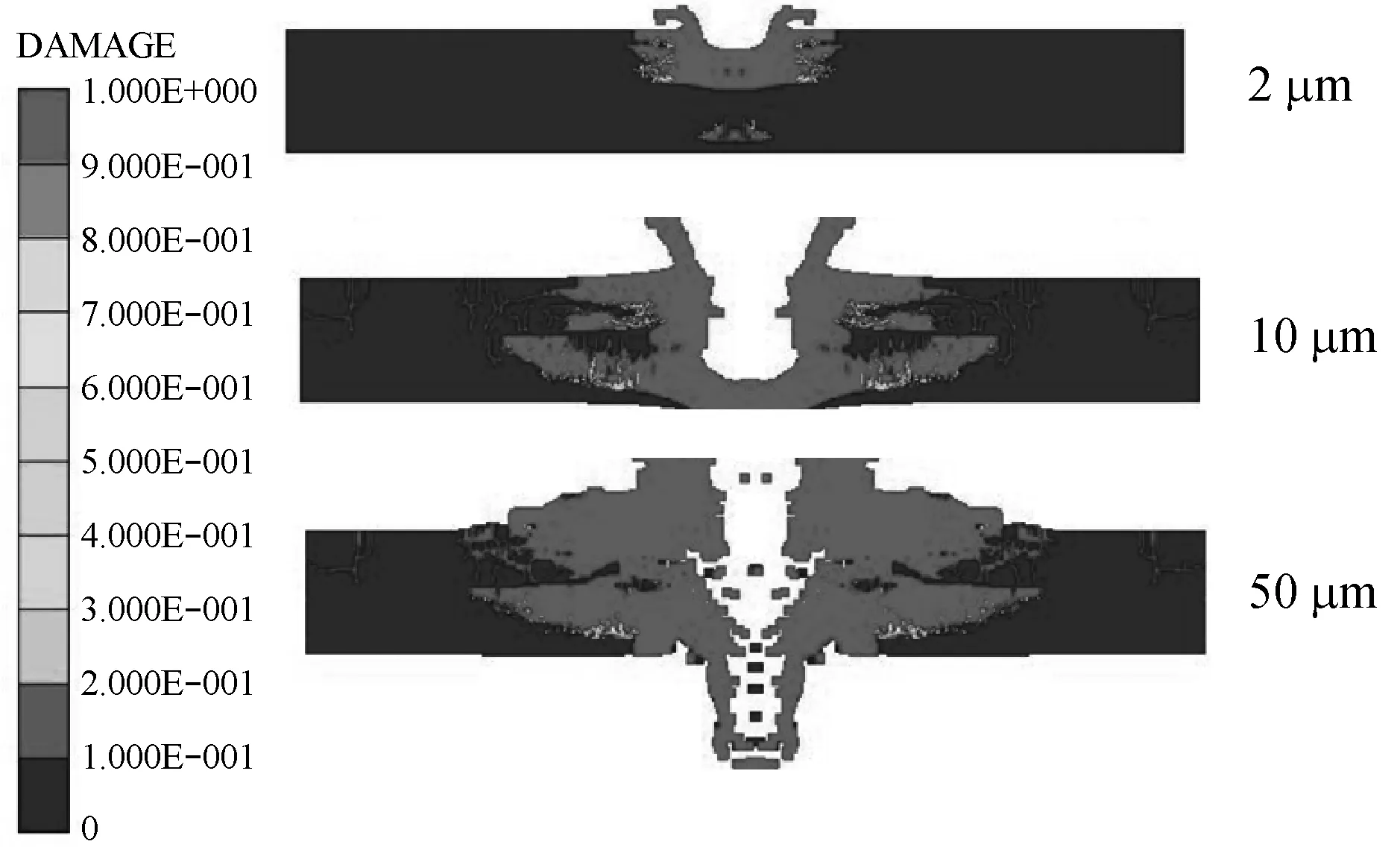

图5给出了含黏结层厚度为0.5 mm和1.5 mm的C/E/A复合装甲和C/E/C/E/A复合装甲的陶瓷面板损伤云图。由图可知,对于两种形式的陶瓷装甲,陶瓷面板的完全损伤区域均随着黏结层厚度的增加而逐渐减小。如图5(c)、(d)可知,含黏结层较薄的叠层陶瓷C/E/C/E/A复合装甲的损伤主要发生在第二层面板。第一层陶瓷板受弹丸撞击形成了破碎锥,并压缩第二层面板,使其损伤面积迅速扩展到整个面板区域;而陶瓷面板的损伤受黏结层厚度的增加确得到了有效的控制,此时,破碎锥的形成受到了延缓,黏结层充当了缓冲器的作用。

3.2 抗弹性能评估

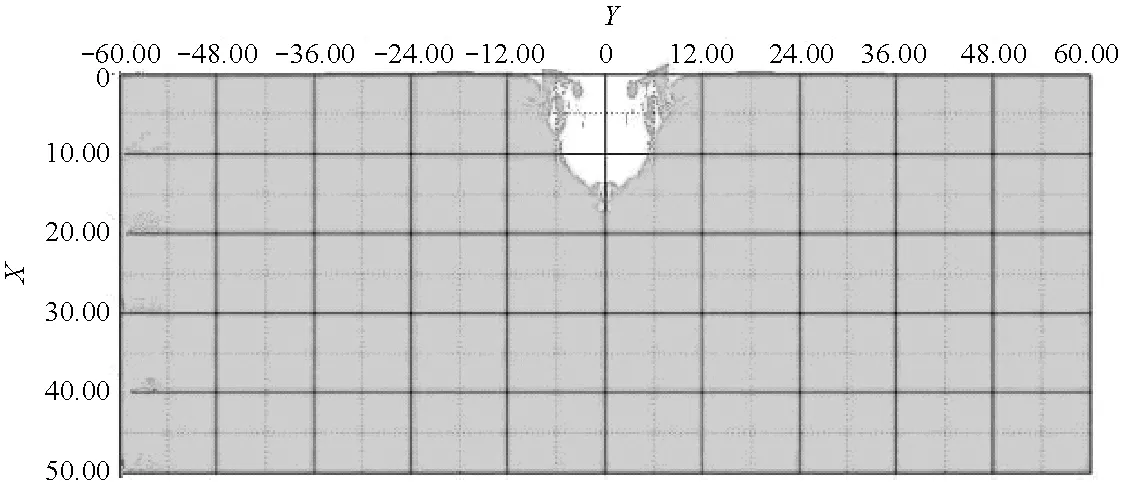

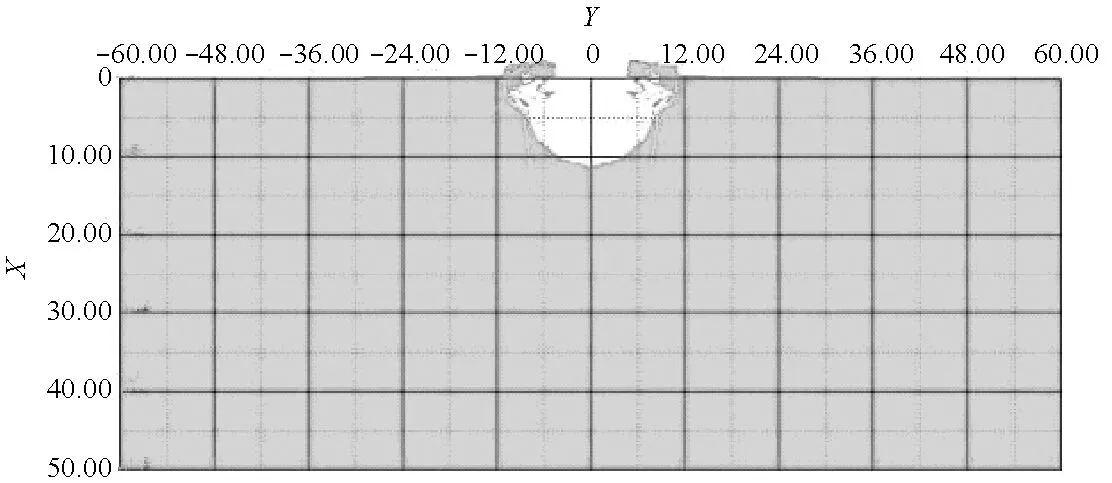

衡量陶瓷/金属复合装甲的抗弹性能主要有侵彻深度,以及陶瓷板的破坏程度、背板开孔等。背板的变形主要源于陶瓷破碎锥对背板的挤压变形,以及弹丸剩余动能对背板的延性扩孔,如图6所示。由图可知,实验和仿真工况的背板变形吻合较好。

(a) C/E/A装甲(0.5 mm厚黏结层)

(b) C/E/A装甲(1.5 mm厚黏结层)

(d) C/E/C/E/A装甲(1.5 mm厚黏结层)

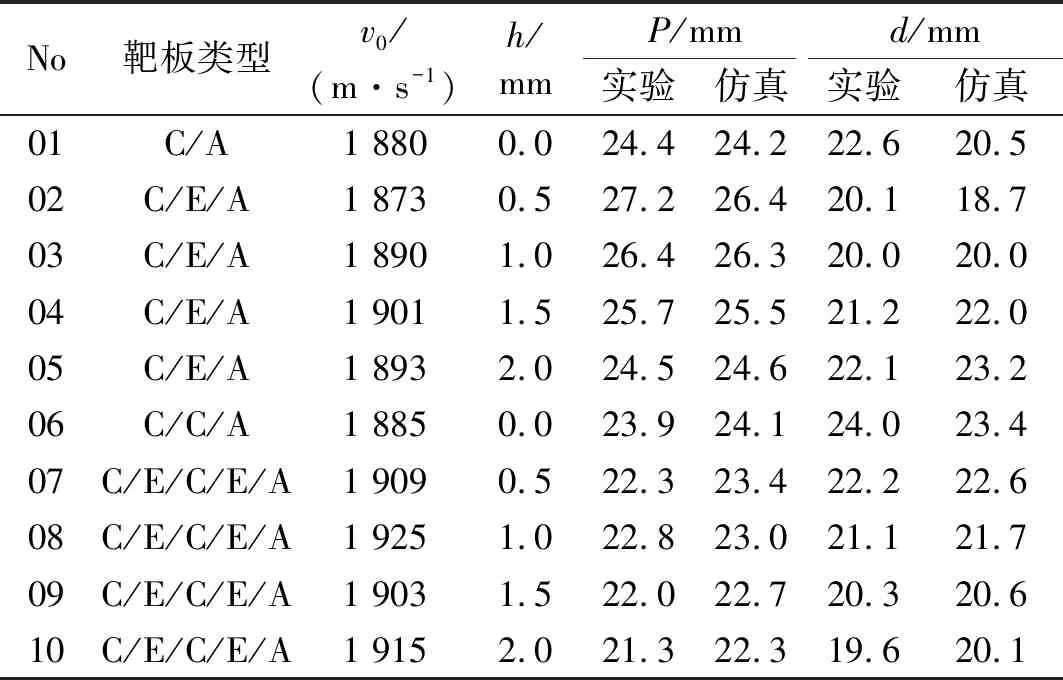

表5为实验和仿真的汇总结果。其中,v0为实际撞击速度,h为黏结层厚度,P为侵彻深度,d为背板开孔直径。由表可知,在陶瓷板之间增加黏结层能够有效增加C/E/C/E/A形式装甲抗弹性能,而C/E/A却得出了相反结论。对于C/E/A装甲,应力波在黏结层界面反射稀疏波直接作用于陶瓷。但是,C/E/C/E/A装甲形成了简单的周期结构,虽然第一层陶瓷板受稀疏波作用而破坏,但黏结层的存在却有效地保护了第二层陶瓷板,从而提高了其抗弹性能。其次,随着黏结层厚度的增加,两种形式陶瓷复合装甲的侵彻深度均逐渐减小。在陶瓷与背板界面相互压缩时,厚度较大的黏结层不会瞬间发生压缩而失去缓冲作用,以及对应力波的阻挡作用。最后,C/E/A复合装甲的背板开孔孔径随着黏结层厚度的增加而增加。从能量角度分析,孔径的增加提升了初期背板对弹丸动能的吸收,背板能量的横向扩散增加将有利于装甲纵向抗弹性能的提升。

表5 实验和仿真数据汇总

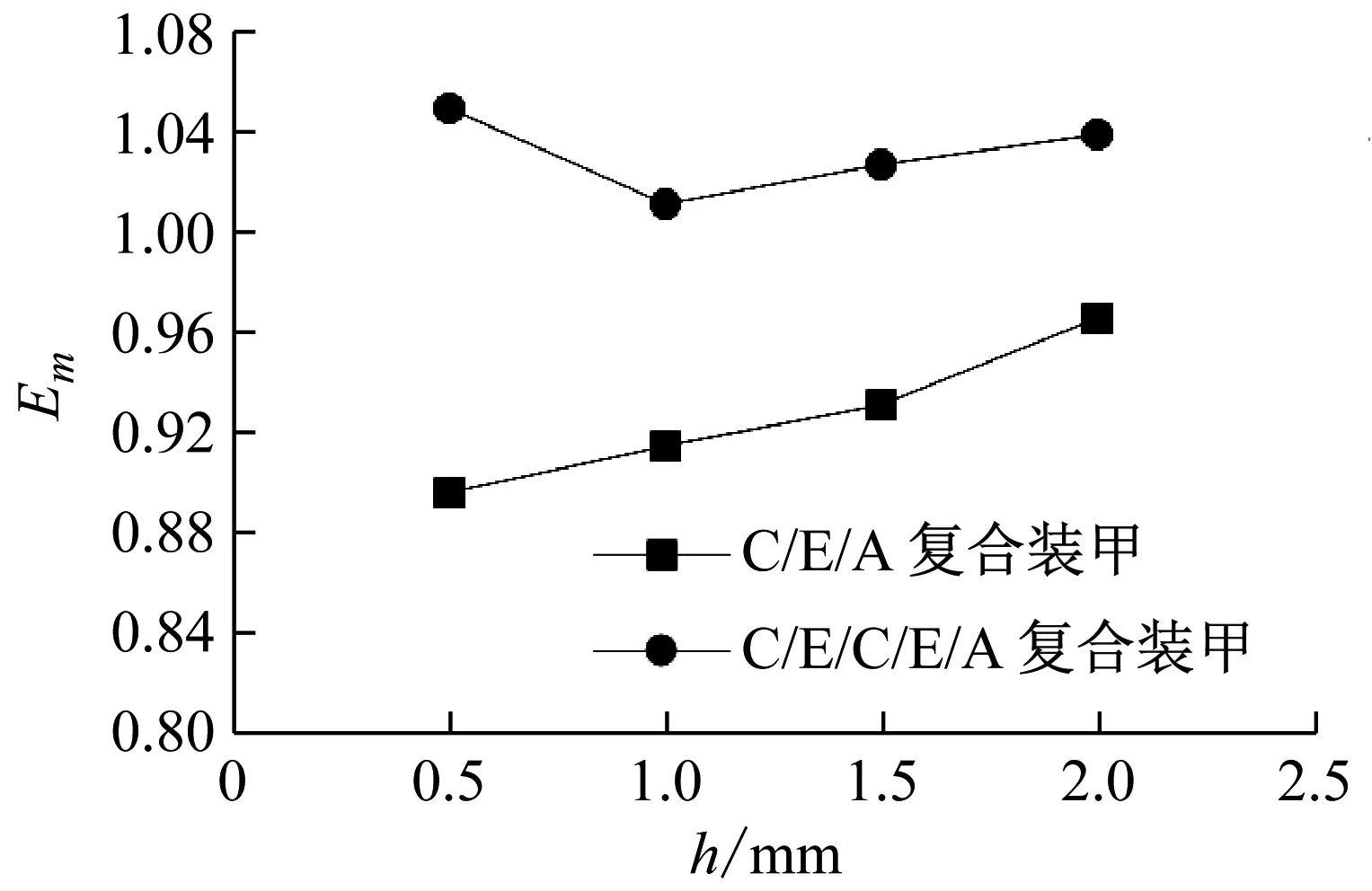

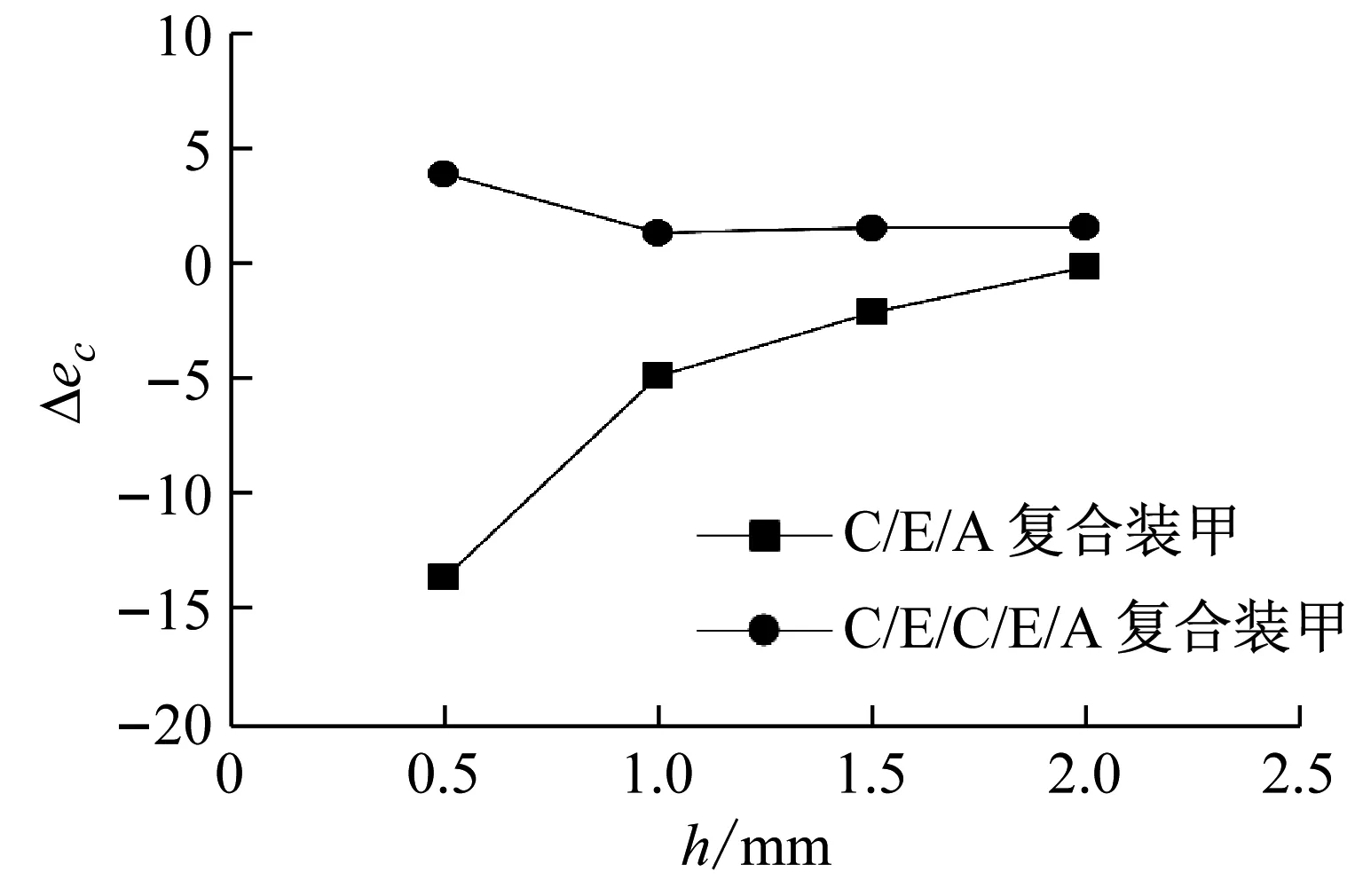

目前,评价陶瓷/金属复合装甲抗弹性能的指标主要有两种:Yaziv[15]方法和Rosenberg[16]方法。但是,Rosenberg指标中存在一个背板不受弹丸作用的陶瓷板最小厚度值,需要大量的实验数据获得,故应用并不广泛。Yaziv方法能够对陶瓷/金属复合装甲的抗弹性能评估较为直接简便,共有两个指标组成:总体效益系数Em和局部效益系数Δec。为准确描述黏结层对靶板抗弹效益的影响,本文对Yaziv系数进行了修订

(6)

(7)

式中:ρ1、ρ2、ρ3分别为金属靶、陶瓷靶和黏结层的密度;H为陶瓷板厚度;Pa和Pb分别为基准实验和测试实验金属板侵深,如图7所示。

由图8可知,C/E/C/E/A装甲的总体效益系数和局部小于系数均高于C/E/A装甲,说明在相同弹速和黏结层厚度条件下,相同面密度的叠层陶瓷装甲抗弹性能优于单层陶瓷装甲。图8(b)表明黏结层厚度的增加对叠层陶瓷装甲的抗弹性能贡献影响不大,而对C/E/A复合装甲的影响却较大。

(a) 总体效益系数

(b) 局部效益系数

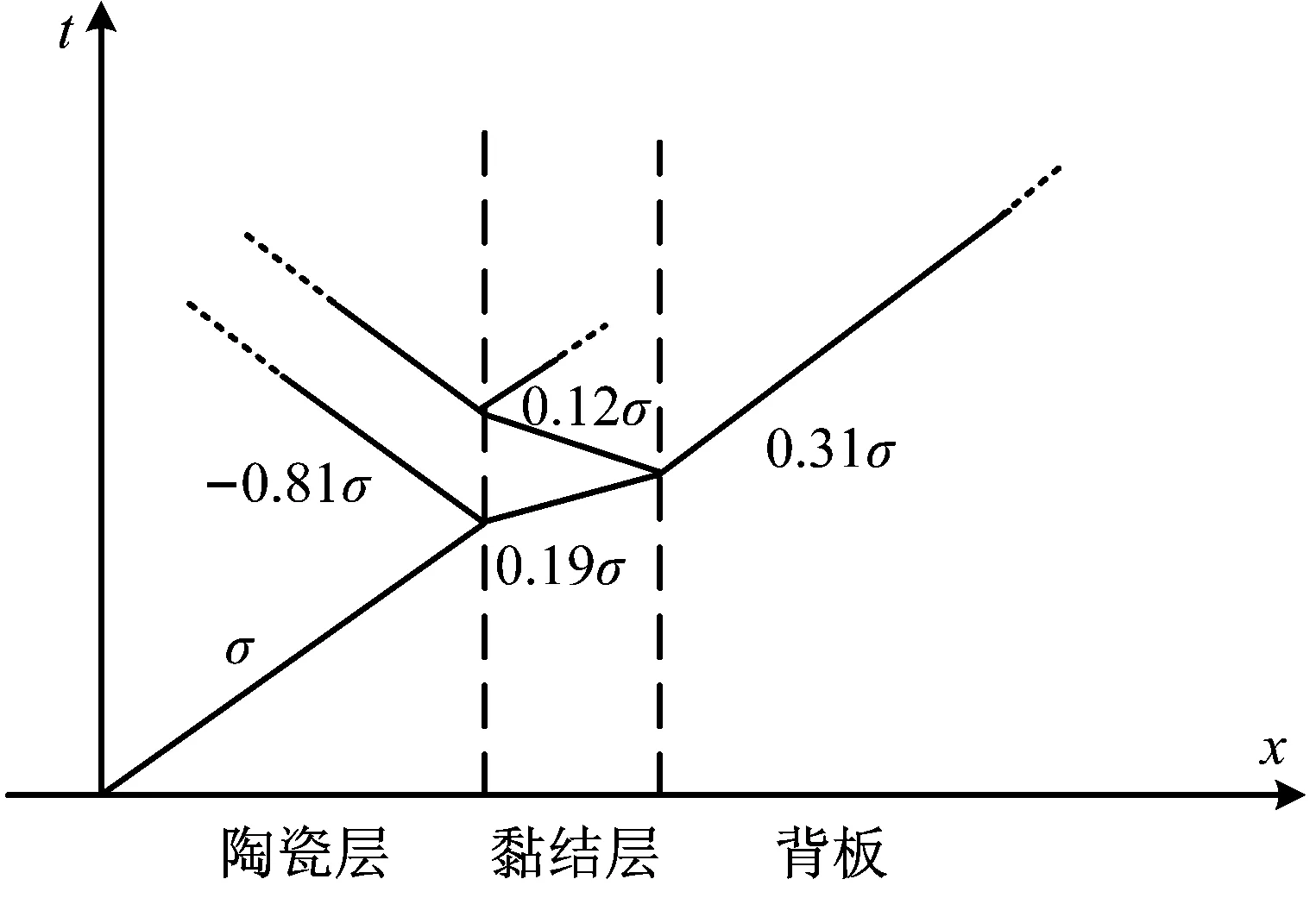

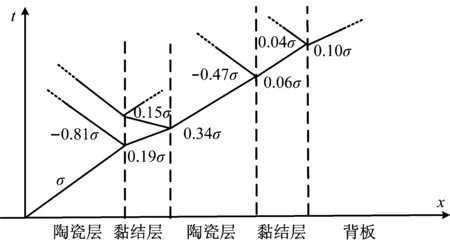

3.3 黏结层对应力波传播的影响分析

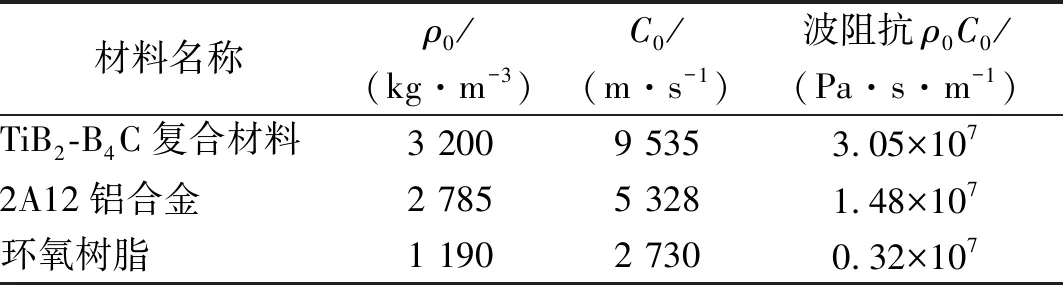

含黏结层的陶瓷/金属复合装甲应力波传播较为复杂,压缩波经材料界面透反射将形成两个纵波和两个横波。为定量展现黏结层对应力波传播的影响机制,本文以弹着点对称轴方向为研究对象,A介质内入射压缩波σI垂直进入介质B,反射和透射应力分别为σR、σT。根据应力波理论,透射系数和反射系数分别为

(8)

(9)

式中:ρA和ρB分别A、B介质的密度;CA和CB分别为A、B介质的体积声速。当ρBCBρACA时,反射波和入射波同号;当ρBCB<ρACA时,反射波和入射波反号。表6给出了TiB2-B4C复合材料、2A12铝合金和环氧树脂材料的弹性波阻抗。

表6 复合装甲内材料弹性波阻抗

假设弹靶接触弹性波幅值为σ,不考虑应力波自身沿路径的衰减。根据式(8)、(9)和表6,可计算得到应力波在陶瓷层、黏结层和背板材料界面发生的反射和透射值。当陶瓷和金属界面不使用黏结剂时,压缩波反射回陶瓷层应力波为0.35σ的稀疏波。研究表明,TiB2-B4C复合陶瓷的抗压强度与抗拉强度有数量级的差距[17]。然而,使用了黏结层的陶瓷装甲,界面将反射为0.81σ的稀疏波,由图9可知,这将导致陶瓷破

(a) C/E/A复合装甲

(b) C/E/C/E/A复合装甲

碎程度加剧。

对于两种形式陶瓷复合装甲,黏结层的增加使得透射应力波幅值得到了有效衰减,尤其是C/E/C/E/A装甲,背板所受应力波大小经两层黏结层的透反射仅为初始压力的0.1倍。

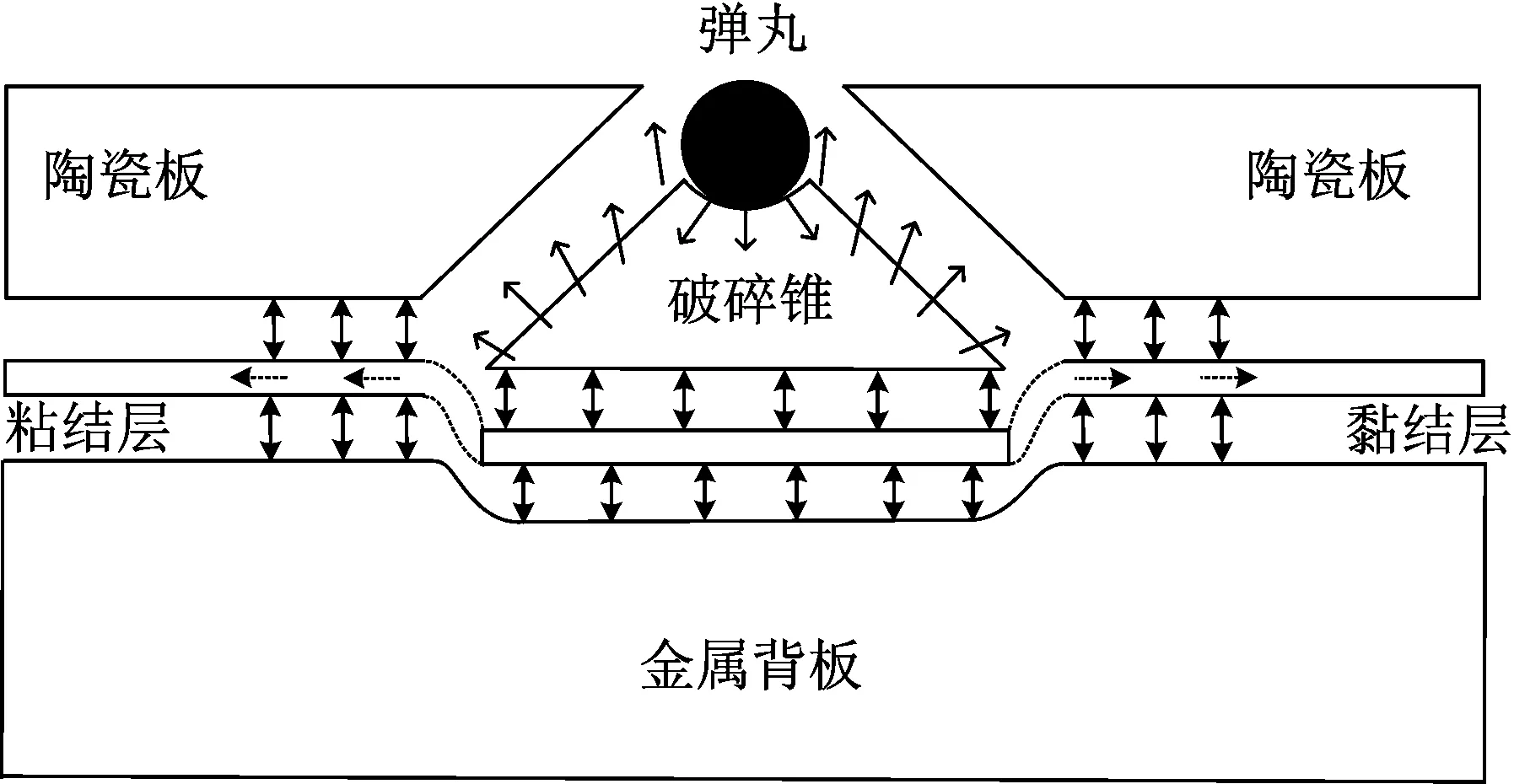

Prakash、Lopez-Puente以及Zaera等均认为黏结层的失效为剪切破坏模式。结合数值仿真和理论分析,本文认为黏结层的剪切破坏主要来源于两个方面:① 由于材料波阻抗的不同,应力波传播过程中在材料界面产生的剪切波,如图10所示,虚线箭头表明横波传播方向垂直于纵波;② 陶瓷破碎形成的破碎锥对黏结层的物理作用,将使得黏结层局部直接承受剪力,且随着破碎锥受弹丸侵蚀后逐渐减小,黏结层受剪区域逐渐向对称轴线靠拢。

图10 破碎锥形成后靶板各部位作用示意图

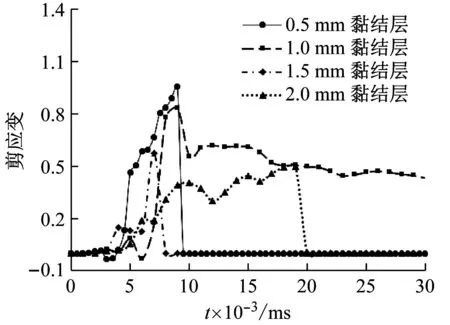

受应力波和陶瓷破碎的影响,黏结层实际处于复杂的受力状态,为分析不同厚度黏结层的受剪情况,图11给出了C/E/A复合装甲仿真模型内预留Gauge点剪应变历程。结果表明,随着黏结层厚度的增加,剪应变逐渐减小。这也是黏结层厚度的增加会提升复合装甲抗弹性能的另一支撑依据。

图11 C/E/A复合装甲测量点的剪应变历程

4 结 论

为了深入探讨黏结层对装甲防护性能的影响机制,本文利用试验和数值仿真对含环氧树脂层的两种类型陶瓷/金属复合装甲的抗弹机理展开了研究。结果表明:

(1) 受应力波传播和破碎锥作用,C/E/C/E/A装甲较C/E/A装甲的陶瓷面板破碎程度更大。黏结层主要起到了缓冲层的作用,且随着厚度的增加,两种形式装甲的陶瓷损伤程度均逐渐减小。

(2) 单层陶瓷复合装甲内增加黏结层会降低其抗弹性能。同时,随着黏结层厚度的增加,两种类型装甲的背板侵深减小。对Yaziv系数的修订表明,在相同弹速和黏结层厚度条件下,相同面密度的叠层陶瓷装甲抗弹性能优于单层陶瓷装甲。但是,黏结层厚度的增加对C/E/C/E/A装甲的抗弹性能贡献不大,而对C/E/A复合装甲的影响却较大。

(3) 对于两种形式陶瓷复合装甲,黏结层均使得装甲内透射应力波幅值得到了有效衰减,尤其是C/E/C/E/A装甲。其中,黏结层的剪切破坏模式主要来源于剪切波以及破碎锥的作用。