6H-SiC单晶紫外光催化抛光中光照方式和磨料的影响*

2019-07-24路家斌阎秋生宾水明

路家斌, 熊 强, 阎秋生, 王 鑫, 宾水明

(广东工业大学 机电工程学院, 广州510006 )

碳化硅(SiC)是最具代表性的第三代半导体材料,具有高饱和电子漂移速度、宽禁带、高导热系数、高击穿电场强度等特性;同时,由于SiC与GaN晶格常数和热膨胀系数相近,是GaN基LED的理想衬底材料[1]。SiC作为衬底材料使用,要求晶片表面无缺陷、超光滑、无损伤等。然而,由于SiC单晶材料硬度大、脆性高、化学稳定性好,因而加工难度极大[2]。

目前,SiC单晶的抛光主要包括机械抛光(MP)、化学机械抛光(CMP)、电化学机械抛光(ECMP)[3]、催化剂辅助化学抛光(CACP)和摩擦化学抛光(TCP)等,其中化学机械抛光(CMP)是应用最多的抛光工艺[4]。CMP是通过化学反应和机械去除的交替作用来实现工件表面的抛光,因此化学反应速率和机械去除速率间的平衡是决定CMP抛光效果的关键因素。

在CMP化学反应研究中,研究者提出了不同的化学反应方法来增大SiC表面的化学反应速率。LIANG等[5]将氧化剂H2O2加入到CMP体系中,获得了表面粗糙度Ra为0.174 nm的光滑表面,其材料去除率MRR为105 nm/h。YAGI等[6]以H2O2为氧化剂对SiC进行化学机械抛光,实验表明:在抛光液中加入KOH(质量分数为0.6%)可促进H2O2分解成·OH,并分析了·OH与SiC的化学反应过程,且在晶片表面检测到SiO2。WANG等[7-8]将芬顿反应引入SiC抛光中,通过芬顿反应体系产生的·OH使SiC单晶发生化学反应,可以明显提高其抛光效率,获得了表面粗糙度Ra为0.187 nm的光滑表面。叶子凡等[9]通过LED紫外光催化辅助对4H-SiC抛光,其MRR达到352.8 nm/h,表面粗糙度Ra为0.059 nm。YUAN等[10-11]通过降解显色剂甲基紫的方法,检测到紫外光催化反应的产物含有大量·OH,同时使用不同电子捕捉剂对4H-SiC进行紫外光催化辅助抛光,结果表明:在以H2O2为电子捕捉剂的条件下MRR为950 nm/h,表面粗糙度Ra为0.350 nm。

在CMP机械去除研究方面,磨料种类及粒径、抛光压力、抛光转速、抛光环境等因素对抛光去除有很大影响。梁庆瑞等[12]研究了不同粒径金刚石磨料对SiC抛光的影响,其MRR可达36.2 nm/h,表面粗糙度Ra为0.939 nm,再经CMP抛光,表面粗糙度Ra能达到0.086 nm。LEE等[13]用SiO2胶体中加入纳米金刚石组成的混合磨料抛光液对6H-SiC晶片进行CMP抛光,当纳米金刚石浓度为25 g/L时,其MRR增大至320 nm/h,表面粗糙度Ra值降低至0.27 nm。LU等[14]将纳米TiO2和金刚石磨料混合后沉降18 h,使纳米TiO2包覆于金刚石磨料表面上,再结合紫外光催化辅助作用对SiC抛光,在SiC表面检测到SiO2的存在,最终获得了表面粗糙度为0.9 nm的SiC表面。OHNISHI等[15]研究了紫外线辐射对4H-SiC单晶表面CMP 抛光特性的影响,发现在高压氧气和紫外线辐射下,使用SiO2胶体抛光液可将SiC单晶的材料去除率提高至65 nm/h。

目前,人们研究了光催化剂的种类、粒径、晶型和电子捕捉剂种类、浓度对光催化辅助抛光的影响,但对于·OH生成与反应时间和磨料性质等的关系未做更深入的研究。因此,对单晶6H-SiC进行紫外光辅助催化抛光实验,采用甲基橙分光光度法检测不同光催化反应时间下甲基橙溶液颜色的变化和·OH浓度,研究不同磨料在不同光照方式下的抛光效果。

1 实验原理、条件和方法

1.1 紫外光催化辅助抛光原理

(1)

h++H2O→H++·OH

(2)

H2O2+hv→H2O+O2

(3)

(4)

(5)

SiC+4·OH+O2→SiO2+CO2+2H2O

(6)

氧化性极强的· OH可以和SiC发生化学反应,生成硬度较低的SiO2反应层(SiO2硬度为7)和CO2(反应式6)。这层SiO2反应层被抛光过程中磨料的机械作用去除,暴露新的SiC表面。这样反复交替实现SiC表面的高效抛光。由于化学反应层和晶片表面的结合强度远远小于SiC材料本身的强度,减小了磨料去除反应层时的切削力,因此抛光过程磨料去除留下的切削痕迹更浅,表面损伤更小,可以获得粗糙度更小的表面。

紫外光催化辅助抛光是通过光催化反应产生的高氧化性的·OH与SiC晶片表面发生反应,来提高其抛光效率和表面质量的,因此抛光液中光催化反应生成的·OH含量对抛光效率有关键影响。

1.2 羟基自由基(·OH)检测方法

由于·OH氧化性极强,很容易和其他物质反应,直接检测反应溶液中的·OH浓度难度很大,一般只有通过分光光度法、电子自旋共振波谱法、化学发光法、高效液相色谱法等间接方法来检测。分光光度法检测的原理是利用·OH的强氧化性,使一些物质产生结构、性质和颜色的改变,进而检测待测液的吸收光谱来间接测定。用于检测·OH的分光光度法反应底物主要有亚甲蓝(MB)、二甲基亚砜(DMSO)、溴邻苯三酚红(BPR)、水杨酸、甲基橙等[18],此处选用甲基橙为反应底物对·OH进行检测。

(7)

实验用溶液成分为甲基橙0.4 g/L、H2O23%(体积分数)、TiO2(60~100 nm)4 g/L等,混合后用超声搅拌5 min,通过浓度1 mol/L的HCl溶液调节甲基橙溶液pH为3,溶液呈现为红色。采用辐射照度为500 mW/cm2的紫外光对溶液进行光催化降解实验,每隔10 min取50 mL样品溶液进行检测,利用UV-2501PC紫外-可见吸收光谱仪检测原始溶液、10 min、20 min、30 min后的溶液透光度,以判断溶液中·OH浓度。紫外光催化降解甲基橙溶液降解装置如图2所示。

1.3 抛光实验方法

为了探究紫外光及其照射方式对单晶6H-SiC抛光的作用,设计了无光照(代号1#)、2种光照共3种方式对6H-SiC晶片进行抛光实验。2种光照方式如图3所示,包括图3a的光照抛光盘(代号2#)、图3b的光照抛光液(代号3#)方式。在图3a中,蠕动泵将抛光液喷射到旋转的抛光盘上,紫外光直接照射抛光盘表面的抛光液并发生光催化反应。该方式下抛光液和紫外光的接触时间受抛光盘转速的影响,其真实接触时间在给定条件下测算小于3 s;在图3b中,紫外光直接照射装有抛光液的容器,在容器内发生光催化反应,再用蠕动泵将抛光液输送到抛光盘进行抛光。在该方式下,紫外光一直和抛光液直接接触。从理论上讲,采用光照抛光液的方式,抛光液在进行抛光过程中参与光催化的时间要比光照抛光盘时间长许多,因此光催化反应效果应该会更好。

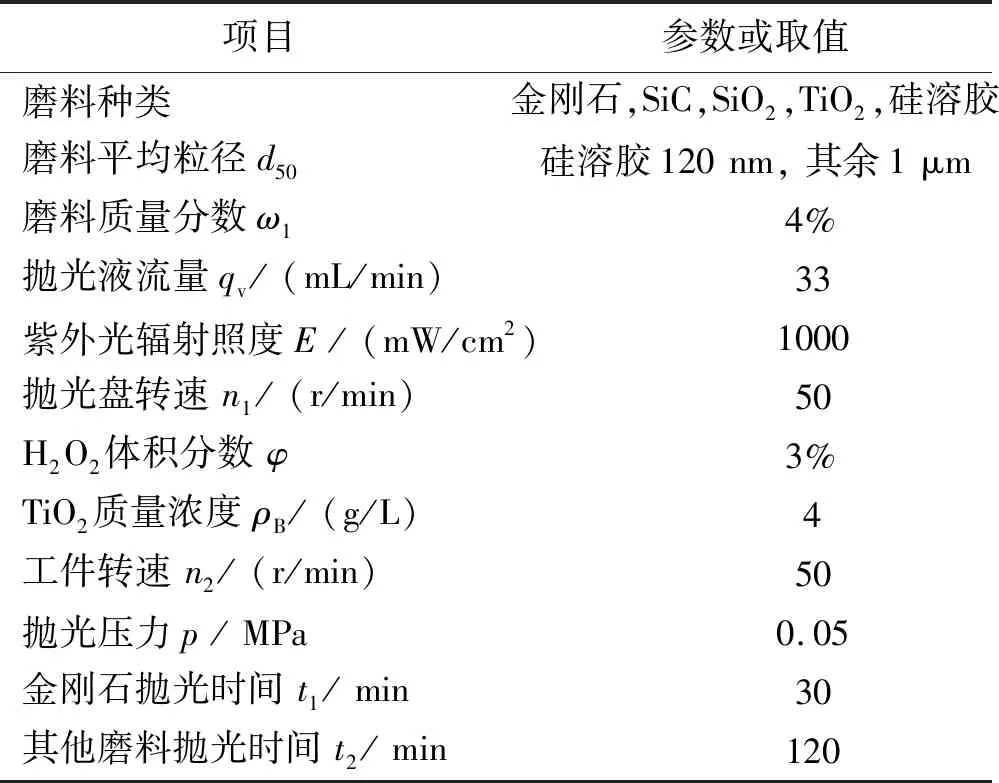

为研究磨料在紫外光辅助催化抛光中的作用,使用金刚石、碳化硅、二氧化硅、二氧化钛、硅溶胶5种磨料在不同的光照方式下进行抛光实验,抛光工艺参数如表1所示。

由于金刚石磨料的硬度高于SiC晶片,在抛光时材料去除率会远大于其他磨料,为了保证各种磨料对6H-SiC晶片表面材料去除的厚度相差不太大,用金刚石磨料时的抛光时间定为30 min,用其余磨料抛光时的抛光时间定为120 min。

表1中的TiO2颗粒既可作光催化剂,也可作抛光磨料。当用作光催化剂时,其粒径d50需要在200 nm以下才有明显的光催化效应,故选择d50为60 nm的TiO2为光催化剂,其质量浓度为4 g/L;而用1 μm的TiO2为磨料,其质量分数为4%。

表1 抛光工艺参数

1.4 晶片表面质量检测及计算

用OLS4000激光共聚焦显微镜观察抛光前后晶片表面的表面形貌,ContourGT-X白光干涉仪测量其表面粗糙度。抛光试样为φ50.8 mm(2 inch)单晶6H-SiC的C面,抛光前6H-SiC晶片的表面形貌如图4所示,其表面存在细小杂乱的研磨划痕,表面粗糙度Ra约8 nm。选取晶片表面的13个点测量表面粗糙度,取其平均值为晶片表面粗糙度的评价指标,13个测试点如图5所示。晶片抛光的材料去除率rMRR由式(8)计算:

(8)

其中:Δm为晶片抛光前后的质量差,单位mg,用精度0.1 mg的精密天平来称量;6H-SiC晶片密度ρ=3.2 g/cm3;t为加工时间,单位h;r为晶片半径25.4 mm;材料去除率rMRR单位nm/h。

2 实验结果与讨论

2.1 不同光照时间下的甲基橙颜色变化

2.1.1 光照对甲基橙颜色变化的影响

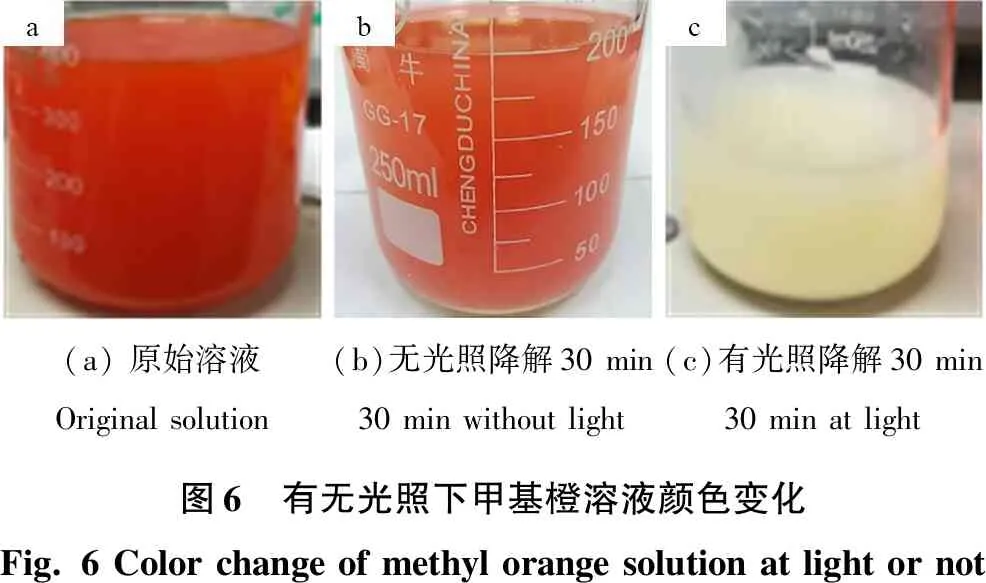

将配制好的甲基橙、H2O2、TiO2混合溶液在有、无紫外光照射下进行降解,其颜色变化如图6所示。由图6可知:甲基橙混合液在酸性环境下为橙红色(图6a);在无紫外光照射条件下降解30 min,颜色稍变淡,但与降解前相比无明显变化(图6b),说明甲基橙降解量少;在紫外光下照射30 min后,溶液颜色变成了乳白色(图6c),甲基橙完全降解,说明在紫外光照射下溶液发生了光催化反应,产生的高氧化性·OH使甲基橙分解,导致溶液褪色。

(a)原始溶液Originalsolution(b)无光照降解30min30minwithoutlight(c)有光照降解30min30minatlight图6 有无光照下甲基橙溶液颜色变化Fig.6Colorchangeofmethylorangesolutionatlightornot

2.1.2 光照时间对甲基橙颜色变化的影响

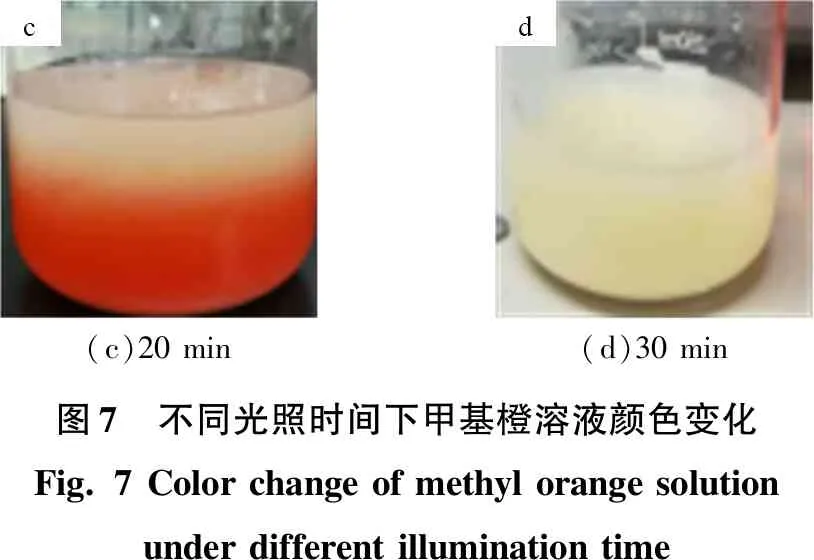

不同光照时间下甲基橙溶液颜色变化如图7所示。由图7可以看出:随着光照时间增加,甲基橙由开始的橙红色(图7a)逐渐变浅,并出现明显的分层现象(图7b、图7c),上层为乳白色,下层仍保留为橙红色,且随着时间的延长,乳白色的溶液逐渐增多;光照30 min后,甲基橙完全降解,溶液变成均匀的乳白色(图7d)。溶液出现分层现象的原因是甲基橙溶液的透光性能差,紫外光由上向下照射导致上层溶液先发生光催化反应,上层溶液的甲基橙先降解出现褪色。

对各个时间段的甲基橙溶液进行透光度测量,以纯水为对比液,结果如图8所示。从图8可以看出:纯水的透光度为100%,而紫外光照射溶液0、10、20、30 min后,在甲基橙最大吸收波长λmax=495 nm处测得的透光度分别为3.7%、17.6%、30.5%、49.8%。因此,随着光催化反应时间增加,溶液的透光度上升,说明甲基橙降解率增高。光照30 min后溶液中的甲基橙完全降解,溶液的透光度却没有达到100%,这是由于溶液中混有纳米TiO2颗粒,导致透光度下降所致。

这说明紫外光催化反应确实可以产生大量高氧化性的·OH使甲基橙发生降解而褪色,并且只有紫外光直接照射才能保证光催化反应发生完全。

(a)0min(b)10min

(c)20min(d)30min图7 不同光照时间下甲基橙溶液颜色变化Fig.7Colorchangeofmethylorangesolutionunderdifferentilluminationtime

2.2 不同光照方式和磨料下SiC单晶的抛光效果

2.2.1 对材料去除率的影响

5种磨料在3种不同光照方式下对SiC单晶抛光的材料去除率影响如图9所示。

由图9可知:不同磨料、不同光照方式下的材料去除率规律一致,均为1#的MRR最低;3#的MRR最高。这说明,在引入紫外光催化辅助作用后,抛光液中产生高氧化性的·OH与SiC表面发生化学反应,造成SiC表面材料去除较为容易,使MRR增加。比较2#和3#这2种光照方式下的MRR,发现2#的要小,这是因为2#光照方式下抛光液和紫外光接触时间过短(小于3 s),光催化反应未能充分进行,产生的·OH浓度较低,导致抛光过程中SiC表面的化学反应较弱,MRR较低;而在3#光照方式下,紫外光与抛光液接触时间较长,光催化反应充分,光催化辅助作用明显,抛光效率明显提高。

由图9比较5种不同磨料的MRR还发现:金刚石磨料的MRR远远高于其他磨料的,并且随着5种磨料硬度的减小,SiC单晶表面的材料去除率逐渐减小。这说明当磨料硬度高于被抛光工件的硬度时,材料去除会较为容易,MRR会较高;但如果磨料硬度与工件硬度相当或者低于工件时,MRR会显著降低,且磨料硬度越小,材料去除越困难。

为分析5种磨料在有无光照催化时材料去除率的差异,比较了5种磨料在3#和1#光照方式下的MRR比值,依次为1.18、1.29、1.58、1.32、1.39,说明除SiO2磨料外,其他磨料随着硬度下降,紫外光催化辅助作用对抛光后MRR的提高作用增强。这是因为当磨料硬度越大时,单颗磨料在一次切削过程中的去除量越大,抛光过程中机械去除作用越明显,即总体材料去除率较高,相对而言光催化辅助作用较弱,导致硬度高的磨料比硬度低的磨料MRR提升率小。但SiO2磨料在紫外光催化辅助作用后MRR提升了58%,远大于其他磨料,这是由于SiO2为活性磨料,在紫外光的作用下也会发生光催化反应,加剧了抛光过程中的化学反应作用,因此MRR在引入光催化辅助作用后大幅上升。

2.2.2 对表面质量的影响

5种磨料在3种方式下的SiC单晶抛光表面的粗糙度如图10所示。从图10可以看出:除TiO2磨料外,其余4种磨料在3种方式下抛光晶片后的表面粗糙度Ra都呈现1#>2#>3#的规律。在1#条件下,5种磨料抛光后晶片的表面粗糙度Ra分别为 0.62 、1.81、2.01 、2.11 和2.84 nm;增加紫外光照后,表面粗糙度基本都降低,3#方式时降低更明显,其抛光表面粗糙度Ra分别为0.41 、1.22 、1.13 、2.71 和1.96 nm。不同磨料抛光的表面粗糙度Ra与其磨料硬度、材料去除率负相关,即磨料硬度越高,材料去除率越大,表面粗糙度越低。

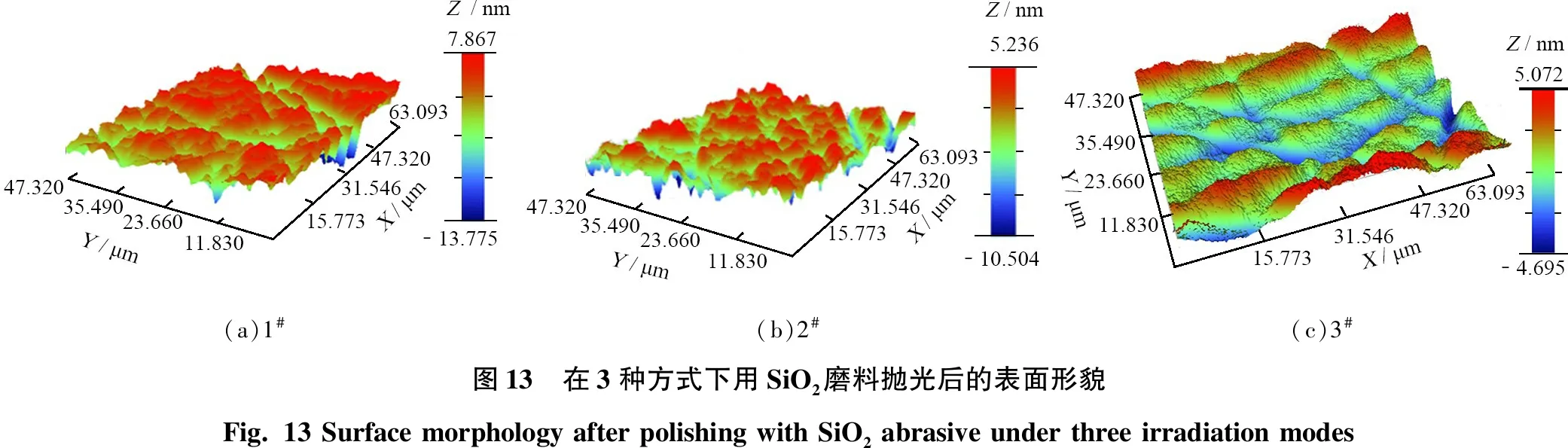

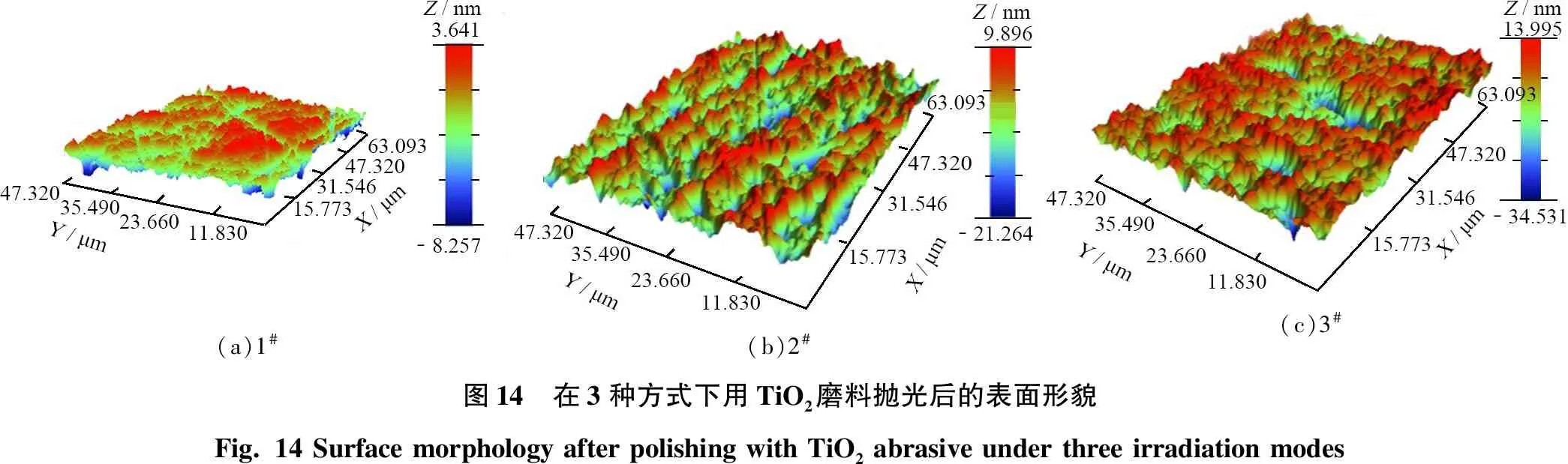

图11~图15分别为用5种不同硬度的磨料在3种不同的光照方式下抛光后的晶片表面形貌。

从图11可以看出:在1#方式下,用金刚石磨料抛光后晶片表面存在机械划痕(图11a);引入了紫外光照后,被抛光表面看不到划痕,2#方式时SiC的最大峰-谷粗糙度Rt(定义为表面形貌最高峰和最低谷高度的绝对值之和,本文取一位小数)值为6.4 nm(图11b);在3#方式时最大峰-谷粗糙度Rt值为3.6 nm(图11c)。由于金刚石硬度大于SiC工件,材料的MRR较高,单纯的金刚石磨料抛光SiC易产生机械划痕;引入紫外光催化辅助作用可以产生SiO2反应层,将晶片软化,减小抛光时的切削力,使得被抛光表面无机械去除划痕,同时Rt降低。

由图12、13、15可看出:碳化硅、SiO2、硅溶胶3种磨料的抛光效果规律基本一致。由于这些磨料的硬度较低,材料去除率较小,抛光后前期研磨留下的痕迹没有被完全去除,在被抛光表面残留有较多的机械去除划痕,但抛光表面的Rt和Ra均变小;引入紫外光催化辅助作用后,材料去除增加,表面划痕变浅。

图14的TiO2磨料的抛光表面有点特殊。在未引入紫外光辅助作用时,抛光表面有比较多的机械去除痕迹(图14a);引入紫外光催化辅助作用后,抛光表面上几乎见不到明显的划痕,但出现许多磨料压入的凹坑(图14b、图14c),表面的Rt和Ra值都变大。这可能是因为TiO2磨料也能发生光催化反应,极大增强了其抛光过程中的化学作用,使得抛光过程中化学腐蚀速率大于机械去除速率,导致抛光后晶片表面更差。

(a)1#(b)2#(c)3#图11 在3种方式下用金刚石磨料抛光后的表面形貌Fig.11Surfacemorphologyafterpolishingwithdiamondabrasiveunderthreeirradiationmodes

(a)1#(b)2#(c)3#图12 在3种方式下用碳化硅磨料抛光后的表面形貌Fig.12Surfacemorphologyafterpolishingwithsiliconcarbideabrasiveunderthreeirradiationmodes

(a)1#(b)2#(c)3#图13 在3种方式下用SiO2磨料抛光后的表面形貌Fig.13SurfacemorphologyafterpolishingwithSiO2abrasiveunderthreeirradiationmodes

(a)1#(b)2#(c)3#图14 在3种方式下用TiO2磨料抛光后的表面形貌Fig.14SurfacemorphologyafterpolishingwithTiO2abrasiveunderthreeirradiationmodes

(a)1#(b)2#(c)3#图15在3种方式下用硅溶胶磨料抛光后的表面形貌Fig.15Surfacemorphologyafterpolishingwithsilicasolabrasiveunderthreeirradiationmodes

3 结论

(1) 引入紫外光照射后,甲基橙溶液的颜色变化证实了光催化反应能够产生氧化性极强的·OH。随着光照时间增加,·OH浓度增加,光催化反应速率加剧,甲基橙降解速度加快,溶液褪色明显、透光率增大。

(2) 不同光照方式的抛光实验证实,引入紫外光催化辅助抛光能够明显提高SiC单晶表面的材料去除率。在无光照时材料去除率最低,光照抛光液时材料去除率提高率为18%~57%。

(3) 用5种磨料抛光,金刚石磨粒的材料去除率最高,硅溶胶的去除速率最低。随着磨料硬度的降低,抛光去除率降低,但紫外光辅助作用越明显。以SiO2为磨料时,光催化辅助作用使其材料去除率的提升幅度远大于其他磨料的。

(4) SiC单晶抛光表面的粗糙度Ra与材料去除速率的变化规律相反,磨料硬度越小,材料去除速率越低,表面粗糙度越高,增加紫外光照后表面粗糙度均有所降低。但TiO2磨料兼作光催化剂,紫外光照后化学反应速度加快,抛光表面出现凹坑,导致晶片表面粗糙度增大。