新型多层绝热材料组合包覆工艺及其绝热性能

2019-07-23吴天泽熊春晓朱文杰赵一搏申雄刚

吴天泽 熊春晓 朱文杰 赵一搏 申雄刚

(1 航天材料及工艺研究所,北京 100076)

(2 上海空间推进研究所,上海 200240)

0 引言

随着深空探索研究的不断深入,空间轨道低温推进剂长期储存技术有望成为解决未来月球资源开发和火星深空探测所面临的大载荷、长距离问题的有效技术途径。目前,困扰该技术的核心问题是贮箱外绝热结构的设计和成型。空间环境下,热量传递的主要方式由热传导变换为热辐射,有效减少贮箱表面对热辐射的吸收,是空间环境下热控制的主要目标。

多层绝热材料通常由低发射率的反射屏和低热导率的间隔物交替叠合而组成[1]。反射屏一般为铝箔、双层镀铝的聚酯(PET)薄膜,反射屏之间通过采用以低热导率的间隔层隔开,或者对反射层做褶皱、压花加工,使得叠制时反射屏之间仅存在个别点接触或者线接触的方式,降低反射屏之间的热传导。间隔层有玻璃纤维布、涤纶丝网、尼龙网等。这种组件利用屏面的层层反射,形成对辐射热的高热阻,因此在真空条件下具有极好的隔热性能[2]。同时这种材料组件面密度较低,因此也成为空间环境下首选的绝热材料。

依据傅里叶定律,CUNNINGTON 和江经善将多层绝热的原理进行了分析总结[3-4]。在真空条件下,多层绝热的综合热导率为辐射与传导的总和。基于理论研究,郭舜等人[5]进一步优化得到了包含层密度和结构系数的热导率计算方法。根据郭舜等人的总结,随着反射屏层数的增加,热导率是一个逐渐减小并且是极限为0的函数关系式,多层隔热的固体接触传热量与层密度的m次方成正比。在单位厚度不变的情况下,反射屏层数的增加,会导致辐射热导率的降低以及传导热导率的增加,当厚度增加到一定程度时,传导热导率将成为主要热导率。

R.Hatakenaka 等人[6]在旧有粘接工艺的基础上提出了无缝连接的概念,减小层间热桥是这一工艺理念的关键。基于这一理念,设计了采用胶钉枪打孔的固定方式。在实际使用过程中,该方案仅可以解决平面上多层组件的快速固定,对需要搭接的区域结构则需要进行拼接设计,同时多层绝热片材的横向移动比较剧烈。为了保证层密度与最小化横向漏热,整体搭接工艺需要进一步优化。

目前对多层绝热的研究主要集中在传热理论计算优化以及小尺寸简单三维结构包覆等方向上,对绝热结构连接导致的横向漏热以及大尺寸组合包覆过程中工艺实现的可能性报道较少。同时由于空间环境的高真空、高辐射等苛刻条件,对多层绝热材料的质量控制与紧固方式有更高的要求[7]。因此,优化多层绝热材料包覆工艺,使用更少的绝热组件、紧固件使多层绝热材料在苛刻条件下保证性能稳定,是目前深空探测领域迫切需要解决的重要难题。

本文主要介绍了利用胶钉枪与尼龙搭扣带等工具开发的一套多层绝热新型包覆工艺。该工艺可以对面密度进行有效控制,具有鳌合搭接结构,可将结构漏热范围控制在最小区域。利用高真空测试平台对其绝热性能进行测试。

1 实验

1.1 材料与工具

选用千叶牌胶钉枪(牌号A3802),胶钉规格为特制1 cm PET 胶钉,多层绝热材料之间的缝纫线选用150 D 涤纶缝纫线,多层绝热金属屏选材为6 µm 厚镀铝薄膜,间隔层选材为富士达Z 型绝热间隔纸,尼龙搭扣带选用3M系列2 cm宽搭扣带。

1.2 测试设备及方法

低温测试贮箱:自制焊接低温测试贮箱,工作压力为2.0 MPa,两倍安全系数,采用球柱结构,内直径500 mm、高度约1 100 mm、壁厚3~5 mm,几何容积150 L、外表面积1.49 m2,工作温度为液氮温区77 ~305 K,质量65 kg。

高真空测试平台:测试平台结构示意如图1所示。真空舱真空度不高于1 mPa,穿舱管路通径Φ6 mm~Φ16 mm。配备PT100 热敏电阻器,总计15 支。配备ALICAT 质量流量计,自带数字信号RS232,精度±0.8%。

平板法热导率测试:平板法测试原理参照GJB328—87《绝热材料低温稳态热导率》进行测试,测试样品尺寸为Φ100 mm×10 mm。

图1 高真空测试平台Fig.1 High vacuum test platform

2 结果与讨论

2.1 针脚控制

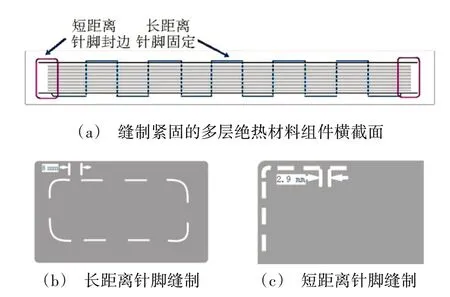

多层绝热在组成方便的可拆卸、可以自由拼接的组件之前需做好铺放和封边的准备。实际应用中,通常将多层系统的各层用缝纫的方法,制成多层夹套,以保持多层系统的固定形状。由于缝线之处,局部增加了各层间的密度,同时破坏了表面结构,这都将导致结构的漏热量增加。根据STIMPSON[8]的经验公式以及实际操作的便利性,应用于大尺寸贮箱上1.8 m 以上幅宽厚度为1~3 cm 的多层绝热组件,小于1 cm 的针脚在循环穿刺过程中容易造成镀铝薄膜的开裂,而大于10 cm 的针脚,缝纫线并不能有效固定层间间隔物,移动或者折叠组件容易导致开线,因此缝制采用双线制,首先采用7~10 cm 的长距离针脚进行层间紧固,保证使用过程中不开散,其后采用2~3 cm 的短距离针脚进行封边,防止间隔层与镀铝薄膜之间发生较大错动。组件的缝制采用的紧固+封边策略,缝制效果如图2所示。

对于大多数包含两个球底结构的低温贮箱,其实际包覆工作主要可分为三部分完成,分别为上下两个变曲率半球的包覆工作,圆柱段包覆工作以及法兰结构的包覆工作。结构过渡区域是多层绝热组件的成型工艺难点,可以具体分为层密度与搭边工艺控制。

图2 针脚处理Fig.2 Stitch handling

2.2 层密度控制

将试样每10 层分为一组,每组先按照针脚缝制规则缝制封边后形成组件单元,将三个单元的多层绝热组件用胶钉枪进行整体固定,由于胶钉枪为1 cm 限位设定,即可形成层密度为30 层/cm 的多层绝热组件。同理,将两个单元的多层绝热组件用胶钉枪进行整体固定,即可形成20 层/cm 的多层绝热组件。

为了防止单元与单元之间过度的贴合,用尼龙搭扣带的毛面与勾面分别粘接相邻两层绝热单元组件。拼接时,按照固定位置对接,形成尼龙搭扣带夹层。

2.3 搭边控制

在实际情况下,两组平行搭接的片材,其搭接区域层密度不可避免会有所增加,同时搭接区域的面积大小将会影响侧向漏热,这将直接导致传导热导率的上升。但如果对搭边区域进行有效处理,层密度增加与侧向漏热将会尽量控制在最小区域。如图3所示,所有搭接区域采用了鳌合型搭接方法,将两个多层绝热片材边缘修剪成间隙间隔相等的矩形搭接单元。

图3 开口设计、搭接结构及搭接伸长区Fig.3 The design of the chelating structure,the bonding structure and the branch of the chelating structure

为了达到螯合搭接的目的,搭接单元的宽度和长度与单元间隙须相等,因此每个片材边缘形成了搭接单元与搭接间隙依次交错的结构。搭接时,搭接单元可以直接插入另外一个片材的搭接间隙内形成嵌入结构,依次将每一个搭接单元插入相邻搭接间隙。由于搭接间隙与搭接单元等宽且等高,搭接区域的面积直接减小为直接搭接的二分之一。鳌合结构本身具有一定的侧向摩擦力并且通过铝胶带封边处理,可以同时做到表面状态无缝拼接。

2.4 包覆工艺对比

为满足覆盖地面阶段和空间环境下的多重防隔热需求,低温贮箱上的多层绝热的使用方法目前主要是将预制件固定在泡沫结构表面,形成防绝热组件。在实际应用中,多层绝热材料需要在箱体上采用合适的紧固措施,并且方便组装拼接。

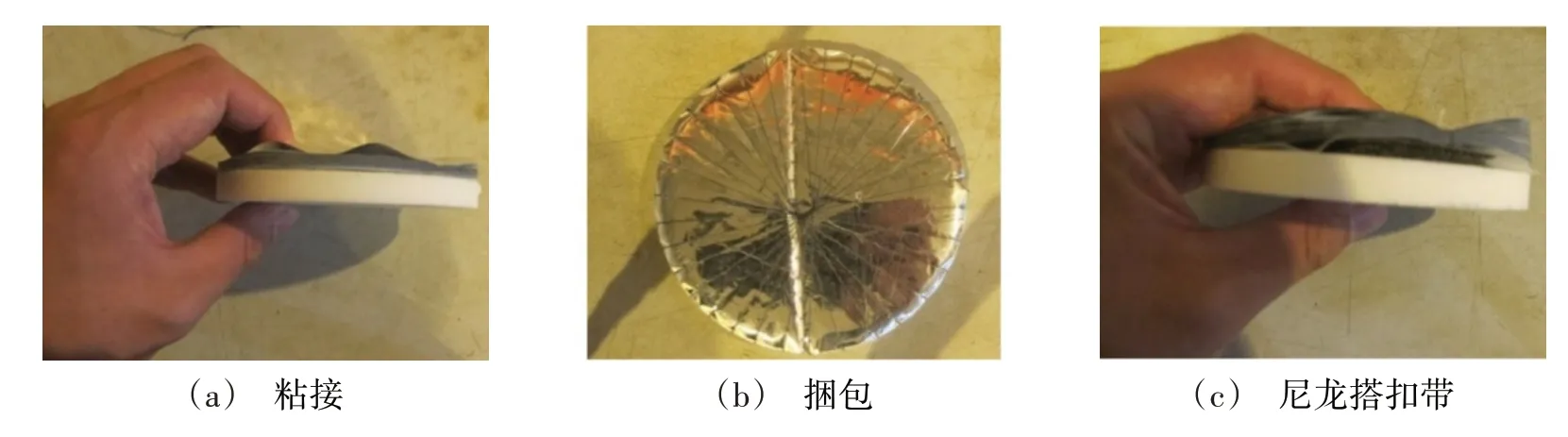

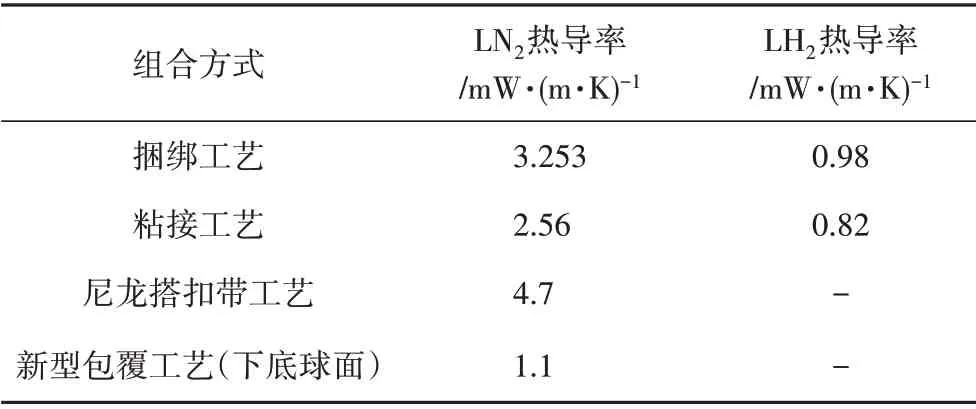

现有多层绝热的表面施工常用工艺主要有粘接、捆包和尼龙搭扣带等方式[9-10]。为了验证各种连接工艺对热导率的影响,按照每种工艺制备Φ100 mm绝热样件并测定其当量热导率,如图4所示。

粘接试样的制作方法为:将多层绝热材料组件最下面一个单元的镀铝薄膜和间隔层利用低温胶黏剂粘接至泡沫塑料表面。捆包试样的制作方法为:首先将多层绝热组件分割成可以互相重叠搭接的小片材,其后利用尼龙线将组件和泡沫塑料一起捆包起来,捆绑线分布均匀,用力适中。尼龙搭扣粘接试样的制作方法为:先利用低温胶将尼龙搭扣的毛面粘接在泡沫塑料表面,再将尼龙扣勾面缝制在多层绝热组件表面,最后利用尼龙搭扣将二者连接起来。

对于常规包覆工艺来讲,层密度为非受控状态,且需要在搭接后二次缝制,对于异型曲面结构非常难以操作。30 层/cm 的粘接固定工艺与捆扎多层绝热组件,在曲面过渡区域与搭接区域其层密度变化为60 层/cm 以上,搭接面积无法直接测量。尼龙搭扣带固定的多层绝热组件受制于过渡角度,若搭接区域小于5 cm 或者两相邻搭接面为直角或锐角,多层绝热组件将会堆积在拐角处无法有效搭接及二次缝制固定。同时常规包覆的绝热结构难以在拼接后调整状态,这也限制了粘接、捆扎等工艺方法应用于复杂型面的包覆操作中。

图4 不同连接方式下的常规试样样件Fig.4 Conventional forming method for MLI blanket

在实际制备多层绝热材料组件过程中结构因素变化是引起侧向漏热增加的根本原因。因此为了更低的热导率,结构控制就十分关键,特别是层间固定方式以及搭接结构的工艺方法需要更稳固和高效。新型无缝连接工艺的层密度控制由于利用胶钉枪与尼龙搭扣带两种限位措施,其基本控制在15~20 层/cm。拼接过程中的主要难点在于螯合型开口的适配。

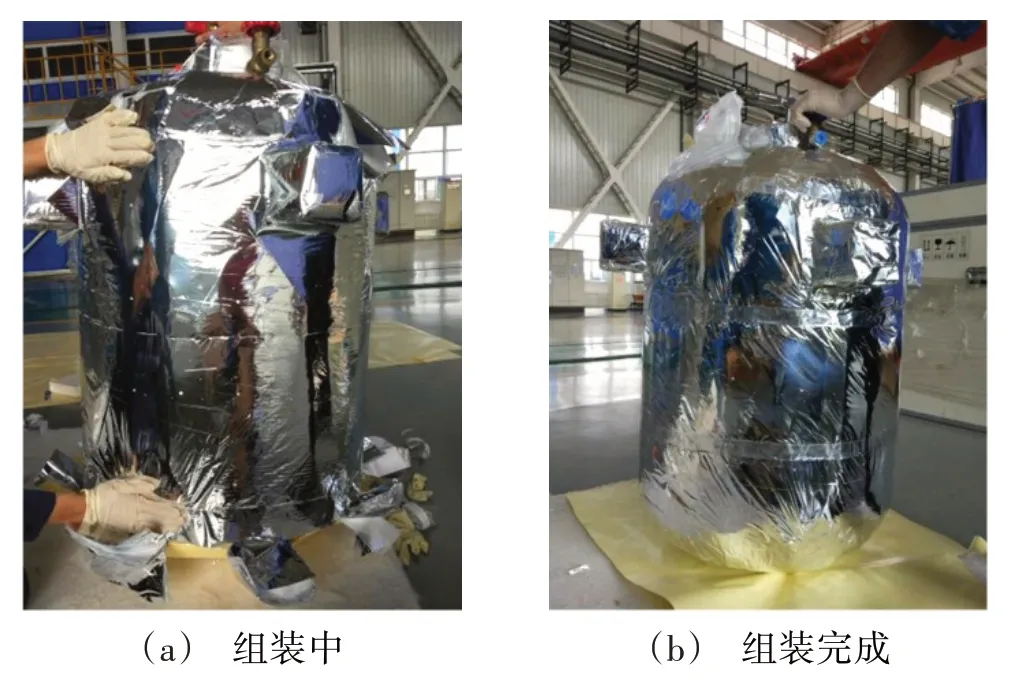

在图3中,螯合结构的搭接单元长度不少于10 cm,对于角度变化较大的区域,开口数量对应增加,直至满足拼接效果要求。另外,胶钉枪如在边缘位置打孔操作存在破坏绝热结构的可能,因此胶钉枪的打孔位置距离绝热组件片材边缘不小于15 cm,对于长度小于30 cm 的绝热组件片材无需胶钉枪固定。图5为新型无缝包覆工艺过程中以及完成后的对比。

图5 组装中的多层绝热组件组装完成的多层绝热组件Fig.5 Unassembled MLI blanket on the low-temp storage tank and the completed MLI blanket on the low-temp storage tank

2.5 当量热导率对比

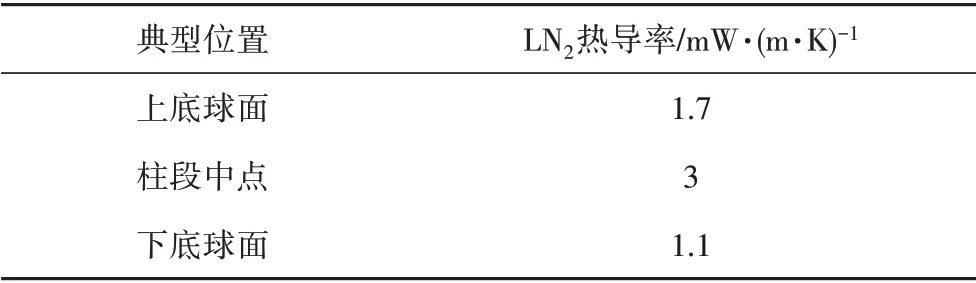

采用新型连接工艺制备的多层绝热组件利用高真空测试平台,在达到稳态平衡后,通过漏热量评价多层绝热材料的实际热导率。其中选取贮箱典型位置上底球面、柱段中点、下底球面进行温度追踪。温度计算方式依据傅里叶定律[11]与MCINTOSH[12]对于多层绝热热导率计算的方法进行优化。当量热导率结果如表1所示。

表1 包覆绝热验证贮箱不同典型位置当量热导率Tab.1 The equivalent thermal conductivity on the different positions of the storage tank

利用高真空测试平台测定的典型位置当量热导率比单纯使用泡沫塑料高出1个数量级,但是并没有达到10-4理论量级。这是由于低温验证贮箱在结构设计过程中有2条管路连接至低温测试平台,构成液氮工质加注泄出循环,且管路连接上没有进行同等情况的绝热结构包覆。根据温度追踪,这些管路使热桥数量增加,因此没有达到理想的绝热效果。

预制件法制备的防绝热组件的热导率采用平板法进行测试,冷边界环境分别为液氮LN2工况77 K与LH2液氢工况20 K,测试结果如表2所示。

表2 不同组合方式的当量热导率Tab.2 The equivalent thermal conductivity of the different forming method

常规包覆工艺试验结果表明,样件使用多层绝热材料复合后与多层绝热自身的10-4量级同样存有一定差距,这是由于热板法测试过程中,试验装置上下冷热边界板需要压紧操作,增加了多层绝热材料组件的层密度并且间隔层的接触传热增大影响了测试结果。

对比新型包覆工艺与其他三种常规包覆工艺,其当量热导率相对较低且处于同一数量级。新型包覆工艺对层密度进行了有效控制,对搭边控制进行了优化,减少了搭接操作的横向漏热且在一定程度上增加了多层绝热系统的稳定性。

3 结论

(1)利用胶钉枪与尼龙搭扣带等工具开发了一套多层绝热的新型包覆工艺。该工艺可以对面密度进行有效控制,具有鳌合搭接结构可将结构漏热范围控制在最小区域。新型工艺方法可以为大尺寸结构贮箱以及复杂型面多层绝热包覆提供了高效解决方案。

(2)通过高真空测试平台测定了使用新型包覆工艺的多层绝热组件在液氮条件下的当量热导率并分析了其结构漏热特点。与常规包覆工艺进行对比,该工艺方法有较好的系统稳定性与相对更低的当量热导率。可为长寿命航天器的热设计提供参考依据,有效解决低温推进剂蒸发量的控制问题。