液化气脱硫再生尾气增压循环工艺安全分析及保障措施

2019-07-22赵培刚

赵培刚

摘 要:液化气脱硫装置溶剂再生尾气处于氧气、氮气及可燃气体类混合环境,必须保证其运行过程的处于安全状态。本文根据实际装置中的过程数据计算并分析了不同工况下再生尾气的含量和工控条件下的爆炸极限,对混合气体绘制了三组分爆炸范围图,通过控制气相组分中的体积氧含量不高于一个定值,总烃含量不低于一个定值,就能将再生尾气的工况脱离爆炸极限范围。并提出了具体控制方案和注意事项。

关键词:液化气;脱硫醇;爆炸极限;溶剂再生

DOI:10.16640/j.cnki.37-1222/t.2019.19.044

0 概述

液化气脱硫醇溶剂再生尾气因含有过剩氧气、氮气及烃蒸汽、硫化物及残余碱等对安全、环保有害的组分,尾气的零排放或达标排放一直是炼油企业的一个难题。目前主要处理方法是尾气中按比例注入瓦斯,然后送加热炉或火炬燃烧,缓解了尾气后处理的问题,但也带来安全、环保问题以及成本的增加。

原溶剂再生包括富溶剂氧化再生和二硫化物反抽提脱除,富溶剂中的硫醇钠在催化剂作用下氧化成二硫化物,反应方程式如下:

2RSNa +1/2 O2 + H2O→RSSR + 2NaOH

富溶剂与来自系统的空气、反抽提油,经预混合,从氧化再生塔下部进入再生催化剂床层,溶剂中携带的硫醇钠氧化生成二硫化物,同时抽提到反抽提油中,实现含硫化合物合理转移。再生塔顶部的尾气注入瓦斯,送加热炉或再生器焚烧。

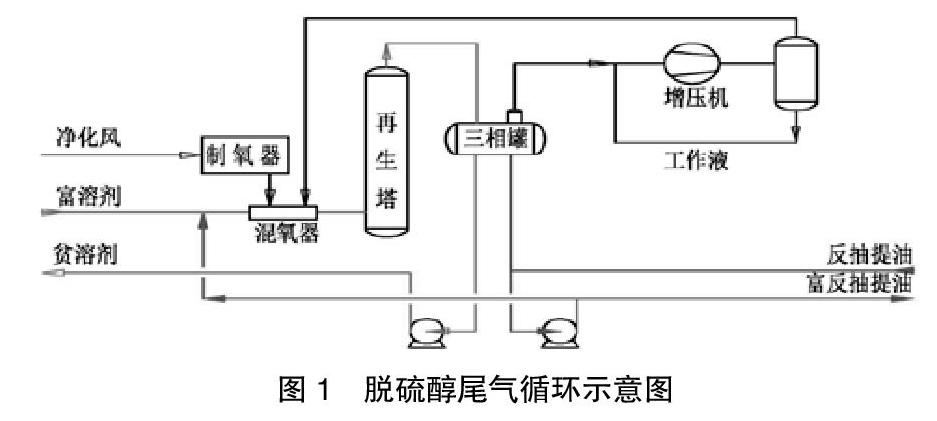

再生尾气的零排放是基于再生尾气排放难题开发的新技术,尾气增压循环回用。通过液环增压机对再生尾气升压后循环使用;采用氧含量在线分析仪控制再生氧含量在安全范围;用补氧量控制尾气中的氧含量;选择合适的反抽提油。

1 主要安全因素分析

脱硫醇尾气增压循环回用的气体是可燃气体和空气的混合物,如果配比发生变化,存在进入可燃气体燃爆区域的风险。涉及含氧的气相物料有三个部分,分别是氧化再生塔至三相分离罐、从三相分离罐至增压机入口、从增压机至混合器。

燃爆临界参数控制主要方式:第一在LOC(极限氧含量)以下来操作,即体系中氧含量低于LOC时,其它物料组成变化都不会发生燃爆;第二向体系中充入大量惰性气体(如氮气),稀释可燃气体和氧气的含量;第三控制系统中可燃气体含量低于爆炸下限;第四控制系统中可燃气体含量高于爆炸上限。

2 不同操作条件下的系统总烃含量计算分析

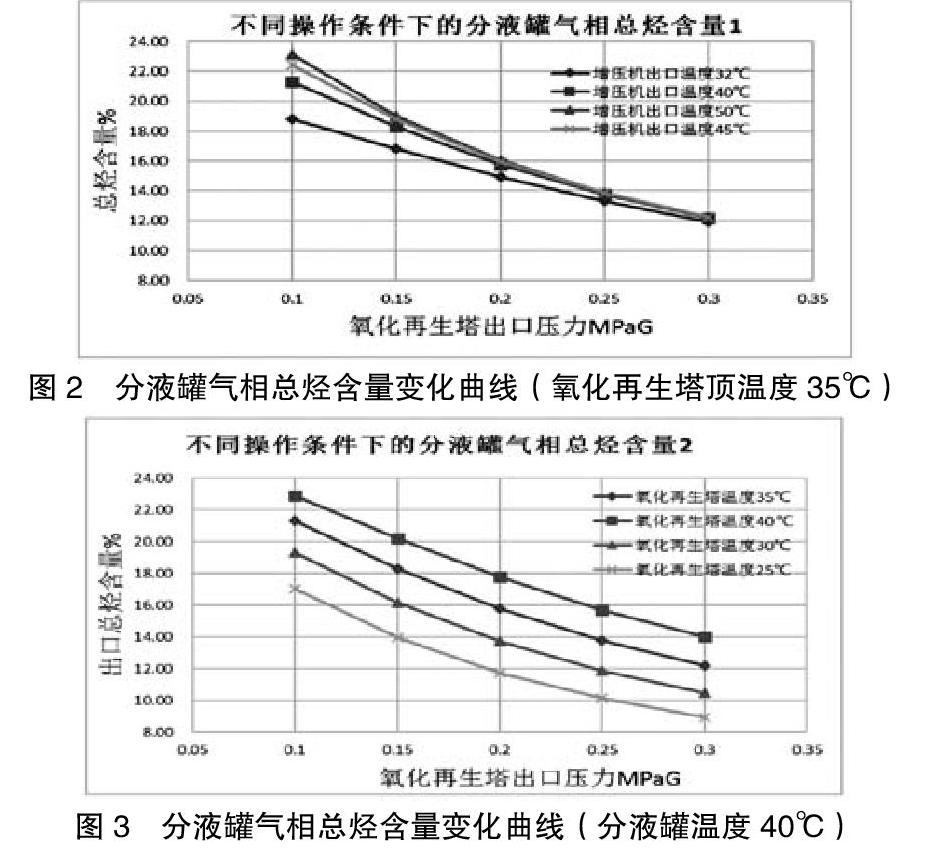

影响系统总烃含量的主要因素有:氧化再生塔塔顶温度、压力,增压机出口温度、压力,反抽提油的性质。反抽提油采用稳定汽油,性质相对稳定;增压机出口压力由工艺过程决定,调节余地不大。用PROII软件进行了模拟计算,主要参数为现场同类装置的实际设计数据,经过与现场实际数据的对比验证,数据可靠,模拟结果分别见图2、图3。图中总烃含量为增压机出口分液罐气相的体积含量。

氧化再生塔顶温度一定时,随着氧化再生塔顶压力的增加,系统总烃含量不断降低;在氧化再生塔压力较低时,出口分液罐的温度变化对总烃含量影响大,在氧化再生塔压力较高时出口分液罐的温度变化对总烃含量影响较小。氧化再生塔顶的温度变化不论氧化再生塔压力多少对总烃含量都有较大影响。实际运行中,采取必要的调节措施,可以实现对系统总烃含量的有效控制。

3 不同温度、压力及不同含氧条件下的爆炸上限分析

3.1 混合气体的组成

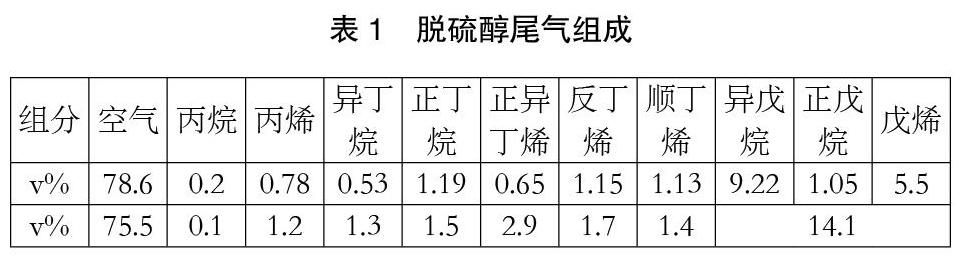

混合气体由于温度和压力的波动,可燃气体发生冷凝会造成含量降低,特别是在高压和低温的情况下。为此,我们以工厂实际的气相分析组成为基准,重新计算了可燃气体的燃爆参数,数据见表1。

通过查询纯物质燃爆特性数据库,可得到在40℃,常压条件下的燃爆参数,采用理查特里公式计算可得混合气体组分1爆炸上限为 8.9%,爆炸下限为1.4%,LOC为9.3%;组分2爆炸上限为8.7%,爆炸下限为1.4%,LOC为9.4%。

3.2 不同温度压力条件下可燃气体的燃爆特性

一般情况下,压力越大爆炸极限范围越大。而系统温度的升高,分子内能增加,爆炸危险型也增大。如图4,计算得出不同温度压力下的爆炸上限[7]见表2。

由于尾气经压缩机压缩后压力为0.6MPaG,由图4[4]和表2[6]可知,压力每升高0.1MPa,爆炸上限约上升1个百分点,在0.6MPaG、40℃条件下混合气体的爆炸上限约为15.3%;温度对可燃气体爆炸上限影响很小,温度由40℃降低至15℃,爆炸上限仅降低0.1-0.3个百分点。

3.3 贫氧条件下的爆炸上限分析

通常情况下,可燃气体爆炸上限在不同温度、压力的空气测定的,由于温度或压力波动导致可燃气体含量进入燃爆区域时,可降低氧气含量,使可燃气体含量脱离燃爆区域。表3为氧气含量降低后可燃气体爆炸上限的变化情况[7]。

由表3可知:氧含量降低能有效降低可燃气体的爆炸上限,在40℃条件下,氧含量降低3个百分点,爆炸上限约降低1.2-2个百分点。

4 三组分爆炸范围图及安全操作方案

根据上述所述分析数据绘制可燃气体的三组分爆炸范围图,如图5所示。

图5中F、O、N、分别表示可燃气体、氧气和氮气的含量,各点处三组气体的含量之和都是 100%。顶点处只有一种气体,边线上含有两种气体,中间所有点都含有三种气体。

图中X1 X2 C三角区域为燃爆区,P3点为工况条件下可燃气体的爆炸上限值15%(空气);P1、P2点为设定工况条件下的操作条件,P1点为氧气含量15%时可燃气体含量, P2点氧气含量为10%时可燃气体含量。

以P1点为例,当氧含量降低时,P1点将沿点划线向右上方移动,远离燃爆区域;相反,当往体系中氧含量增加时,P1点将从右上方回移,接近燃爆区域,所以需严格控制体系中氧气比例不超过21%,避免系统会进入富氧状态。低温、高压会造成可燃气体含量降低,P1点将沿点划线向下移动,接近进入燃爆区域。充入可燃氣体或降低氧气含量能快速脱离燃爆区域。

分别制定三种操作方案:

方案一:双15%方案,控制系统总烃含量大于15%、氧含量小于15%。配备总氧、总烃在线分析仪,控制进入混和器的氧气总量;对于总烃的含量的控制需要适当控制氧化再生塔的操作压力、操作温度及分液罐的温度。

方案二:双10%方案,控制系统总烃含量大于10%、氧含量小于10%。对于不能采用稳定汽油作为反抽提油的情况,由于轻油组分气化率低,以正常的操作条件实现总烃含量大于15%有困难时,作为一个备选方案。

方案三:高燃气含量方案,控制系统总烃含量大于30%、氧含量小于15%。需要向再生系统中注入液化气,维持系统总烃含量大于30%、氧含量不大于15%,远离燃爆区域,为保险系数最高的方案。但该方案会增加成本,并且会使装置的控制方案复杂。

5 结论

通过采取适当方法控制尾气系统中的總氧和总烃的含量,能够使整个尾气系统的工况远离爆炸极限,并且可以根据不同的现场条件可以采取不同的应对策略。

实际操作中,尚需要注意事项如下:

(1)优选操作方案为保持系统中氧气含量不超15%,总烃含量大于15%。配备氧气紧急切断系统。

(2)配置氧、烃在线分析仪,监控检测循环尾气中氧、烃含量,是实现安全生产的重要条件。

(3)可以根据温度、压力及氧含量等条件确定安全操作参数。

(4)注意压缩机的选型,尽量控制压缩机出口罐温度不低于40℃。

参考文献:

[1]任常兴,张欣,慕洋洋等.可燃气体和混合气极限氧含量实验研究[J].消防科学与技术,2017,36(02):156-159.

[2]万成略,汪莉.可燃性气体氧含量安全线值得探讨[J].中国安全科学学报,1999,12(02):48-52.

[3]傅志远,谭迎新.多元可燃性混合气体临界氧含量的测定[J].工业安全与环保,2004,30(12):25-27.

[4]费轶,金满平等.初始压力对烃类物质试验研究爆炸极限的影响及其预测模型研究[J].2013(11):31-34.

[5] 许文,张毅民.化工安全工程概论(第2版)[M].化学工业出版社,2011:158-165.

[6]金满平,张帆等.温度对烃类物质爆炸极限的影响及其预测模型研究[J].中国安全生产科学技术,2013(09):5-10.

[7]青岛安工院.液化气深度脱硫醇尾气回用工艺安全技术研究[J]. 2015:5-9.