锈蚀钢筋混凝土框架地震损伤性能研究

2019-07-20刘小娟蒋欢军郭子雄

刘小娟,蒋欢军,郭子雄

(1.华侨大学 土木工程学院,福建 厦门,361021;2.华侨大学 福建省结构工程与防灾重点实验室,福建 厦门,361021;3.同济大学 土木工程防灾国家重点实验室,上海,200092)

1 试件设计

1.1 试件设计与制作

共制作了5榀单层单跨钢筋混凝土框架,缩尺比例为1:2。框架柱的设计轴压比为0.1,实际施加轴力135 kN。5榀框架均不考虑箍筋锈蚀,其纵筋锈蚀率分别设计为0,5%,7.5%,10%和15%,试件编号依次为F1~F5。钢筋的锈蚀率η表示为

式中:m为钢筋的初始质量;Δm为锈蚀后钢筋的质量损失。

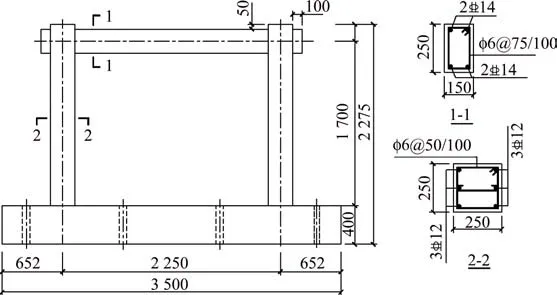

试件的几何尺寸和配筋示意图如图1所示。框架柱截面边长为250 mm,框架梁的截面宽×高为150 mm×250 mm,框架水平合力点的位置距离柱底为1 700 mm。为保证框架实现梁铰破坏机制,按照我国现行规范中“强柱弱梁”和“强剪弱弯”的原则进行配筋设计,节点处的箍筋沿柱贯通布置。框架混凝土设计强度等级为C40,纵向受力钢筋的设计强度等级为HRB400,箍筋的设计强度等级为HPB300。经材性试验测试,混凝土的立方体抗压强度为46 MPa,棱柱体抗压强度为38.9 MPa,弹性模量为3.32×104MPa。钢筋的实测力学性能见表1。

图1 试件几何尺寸及配筋示意图Fig.1 Dimensions and reinforcement details of specimens

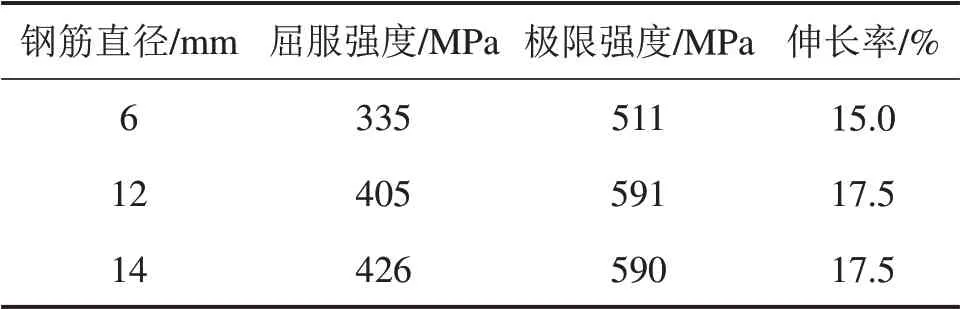

表1 钢筋力学性能Table 1 Mechanical properties of steel bars

1.2 外加电流加速锈蚀

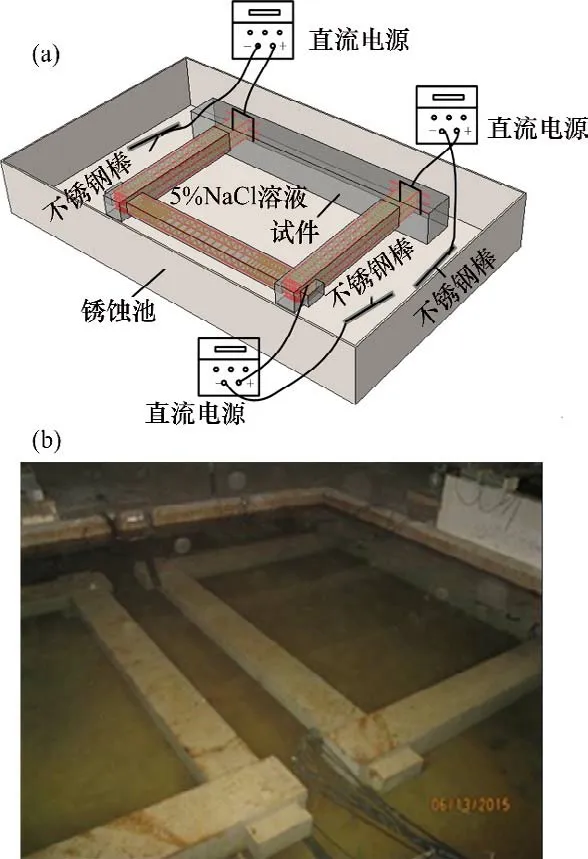

采用全浸泡外加电流加速锈蚀法对框架纵筋进行加速锈蚀,加速锈蚀装置如图2所示。将养护完成的试件平放在锈蚀池中,注入质量分数为5% NaCl 溶液,浸没试件。试件在NaCl溶液中浸泡3 d后开始通电。将待锈纵筋并联后接入直流电源的正极,将不锈钢棒与直流电源的负极连接,形成电流回路。为方便控制直流电源的电流,框架梁和2个框架柱的纵筋分别与1 根不锈钢棒连成电流回路,1 个试件共用3 个电流回路。为控制钢筋的锈蚀部位,在钢筋与钢筋接触的部位用塑料套管包裹,并用塑料扎带绑扎,保证钢筋之间相互绝缘。曾严红等[16]研究表明,为了使模拟的锈蚀现象更加接近自然锈蚀现象,电化学锈蚀试验的锈蚀电流密度不宜超过0.3 mA/cm2。TAMER等[17]研究结果表明,当加速锈蚀的电流密度超过0.2 mA/cm2时,电流对钢筋周围的混凝土应变和锈胀裂缝有较大的影响。因此,试验采用的电流密度为0.2 mA/cm2。

根据法拉第定律,推导得到试件的通电时间与钢筋锈蚀率的相互关系:

图2 加速锈蚀方法Fig.2 Accelerated corrosion method

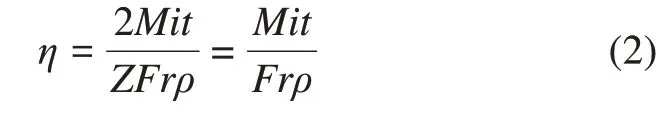

式中,M为铁的摩尔质量,M=56 g/mol;i为锈蚀电流密度,A/cm2;t为通电时间,s;Z为反应电极化学价,即失去的电子数,铁为+2价,则Z=2;F为法拉第常数,F=96 500 A·s;r为钢筋的半径,cm;ρ为钢筋的密度,ρ=7.8 g/cm3。

1.3 试验装置与测试内容

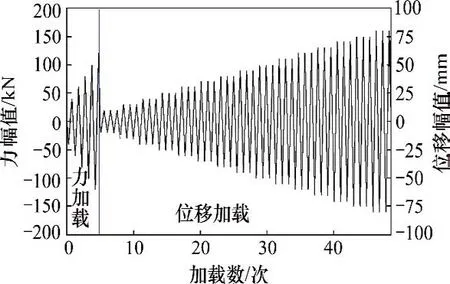

试验加载装置如图3所示。采用2 台竖向液压千斤顶对柱顶施加竖向荷载至预定轴力,在试验过程中,柱轴力保持恒定不变。在每台竖向千斤顶上部安装低磨阻滚轮,对试件施加水平荷载时,柱顶的竖向千斤顶可随试件水平移动。水平荷载由液压伺服加载系统申克机施加在梁两端,通过梁两端钢板和2根钢拉杆实现水平往复加载。水平荷载采用力-位移混合控制的加载模式。加载制度如图4所示。在试件屈服之前,采用力控制,每级荷载循环1次,加载梯度为20 kN,在屈服之后,采用位移控制加载,每级荷载反复3 次,加载梯度为5 mm,直至试件的水平承载力下降到峰值荷载的85%以后,试验停止。

要综合考虑合同终止后的救济手段。损害赔偿是主要的救济手段,但非仅此一种。对买方而言,最主要的合同终止事项是卖方交付失败,买方首要的救济手段当然是寻求损害赔偿,除此之外,还可以解除合同、已经支付情形下可以取回货款、主张合同继续有效并要求卖方支付替代的减排量。对卖方而言,最主要的合同终止事项是买方不付款,此时卖方面临更大的风险,主要的救济手段就是要求按市场价格计算赔偿额或是要求支付货款和利息。在减排量购买协议中提前约定付款担保似乎难以实现,这就依赖于卖方的谈判实力和谈判技巧。

试验测量了柱顶竖向荷载,梁端水平荷载,梁端水平位移,梁、柱关键部位纵筋及箍筋应变以及梁、柱裂缝宽度等。所有荷载、位移以及应变信号均通过IMP数据采集系统进行同步采集。

图3 试验加载装置示意图Fig.3 Sketch map of test setup

图4 试验加载制度Fig.4 Loading protocol of test

2 试验结果及分析

2.1 锈蚀损伤

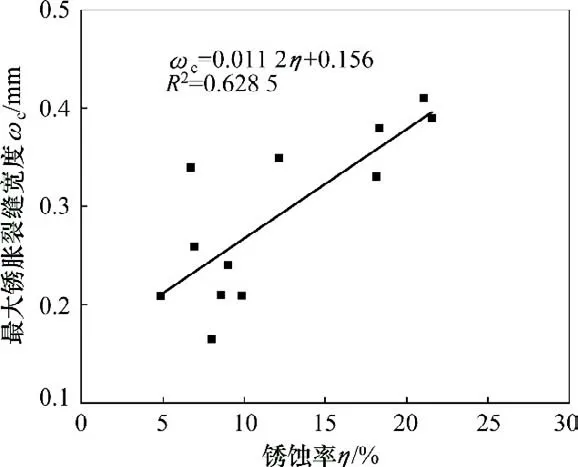

钢筋锈蚀后,锈蚀产物体积膨胀,使得锈蚀钢筋周围的混凝土产生环向拉应力,当拉应力超过混凝土抗拉强度时,便形成沿锈蚀钢筋长度方向的锈胀裂缝。由于试验条件限制,未能记录混凝土锈胀开裂时间和锈胀裂缝开展过程,仅在达到预定锈蚀时间后,对锈胀裂缝的分布形态和宽度进行了记录和测量。各框架的锈胀裂缝形态基本类似,都是在梁、柱角部纵筋的位置出现顺筋方向的锈胀裂缝,如图5所示。测量梁、柱构件锈胀裂缝宽度时,间隔20 mm取1个测点,对同一个构件的所有测点测得的锈胀裂缝宽度取平均值,得到平均锈胀裂缝宽度ωc与钢筋混凝土梁、柱构件纵筋平均锈蚀率η的关系如图6所示。从图6可以看出:锈胀裂缝宽度整体上随钢筋锈蚀率增大而增大。由于试验采用全浸泡加速锈蚀法对钢筋进行加速锈蚀,当锈胀裂缝出现后,部分锈蚀产物沿锈胀裂缝溢出到试件表面或溶解到NaCl 溶液中,使得锈胀裂缝宽度随钢筋锈蚀率的变化规律离散性较大。

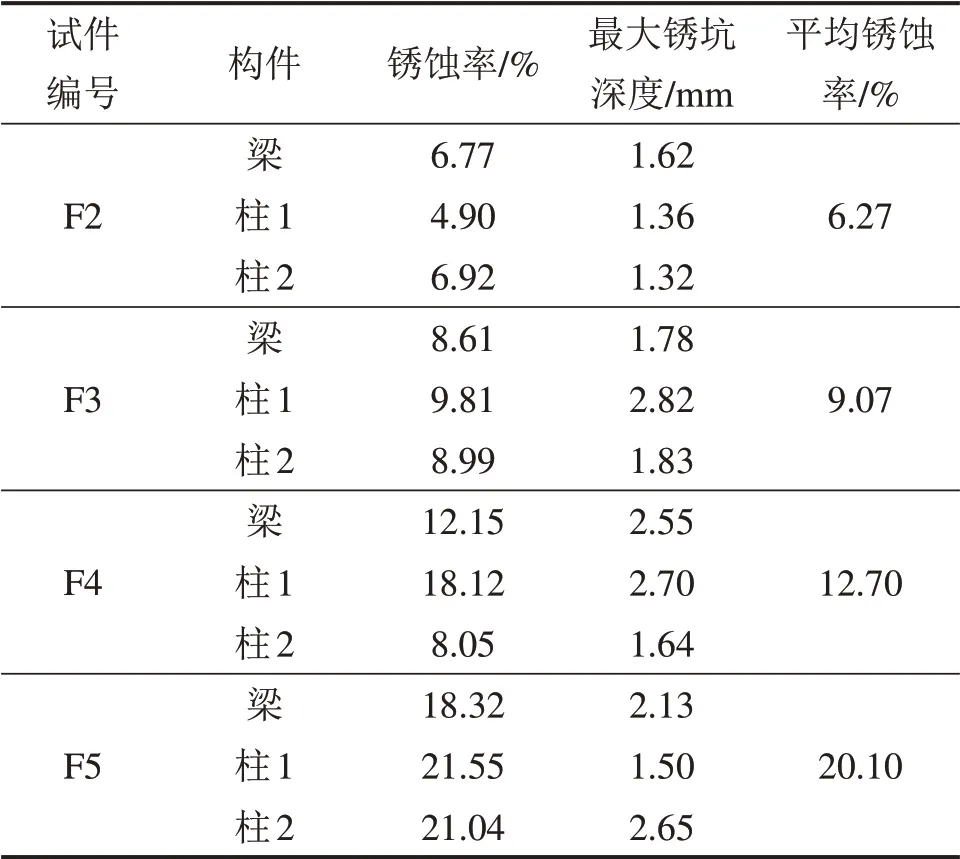

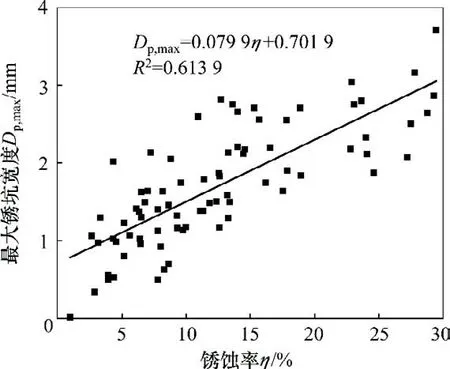

拟静力试验完成后,对锈蚀钢筋混凝土框架进行破型,取出锈蚀钢筋,测锈蚀率以及锈坑深度。为合理评估钢筋的锈蚀情况,先测钢筋锈蚀前后的质量差,求得每根钢筋的平均锈蚀率,再将每根纵筋分为弯锚段、直锚段以及平直段,分别测钢筋的分段锈蚀率。根据每根钢筋锈蚀前的质量加权平均得到梁、柱及整体框架的平均锈蚀率。试件的锈蚀情况如表2所示。钢筋的锈蚀率表现出一定的不均匀性,对于同一根钢筋,节点区的混凝土保护层厚度较大,钢筋锈蚀率相对较小。特别是对于钢筋混凝土柱,钢筋在底梁锚固区内的锈蚀率很小,基本不超过3%。钢筋的锈坑深度随钢筋锈蚀率的增大而增大,最大锈坑深度Dp,max随锈蚀率η的关系如图7所示。

图5 锈胀裂缝Fig.5 Corrosion cracks

图6 最大锈胀裂缝宽度随钢筋锈蚀率的变化关系Fig.6 Relationship between maximum corrosion crack width and average corrosion ratio

表2 试件的锈蚀率Table 2 Corrosion ratio of specimens

图7 最大锈坑深度随钢筋锈蚀率的变化关系Fig.7 Relationship between maximum pitting depth and corrosion ratio of steel reinforcement

2.2 拟静力作用下试件的损伤发展

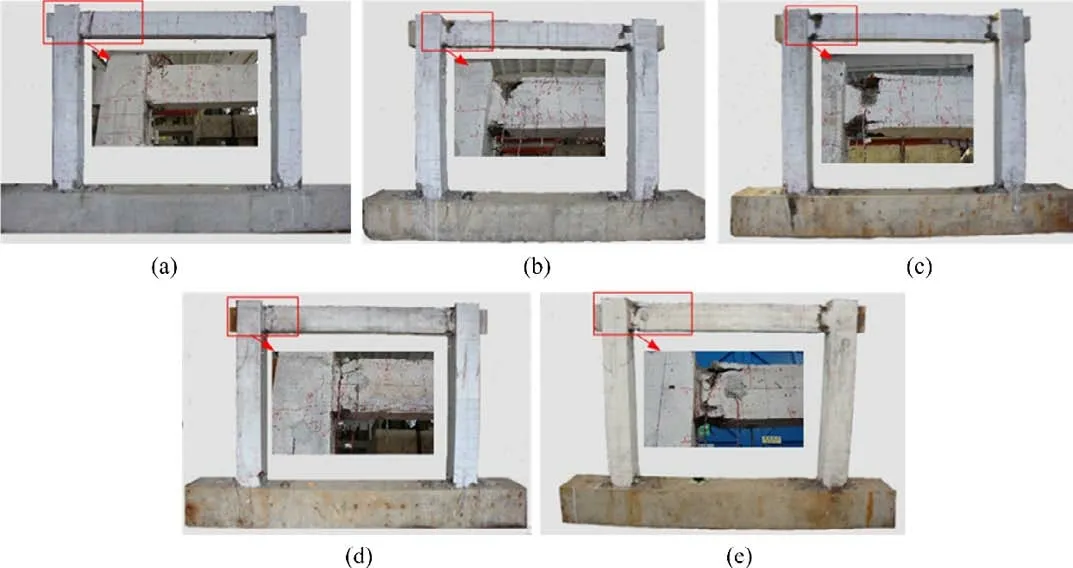

所有框架的梁、柱均出现了弯曲控制的破坏模式。开始加载时,构件端部出现弯曲裂缝,当弯曲裂缝发展到一定程度时,才开始出现剪切斜裂缝。但是,斜裂缝的宽度不大,且最终破坏特征均为混凝土剥落、纵筋拉断或压屈,没有出现箍筋屈服的现象。试件的最终破坏形态如图8所示。各框架主要破坏现象发生的位移幅值如表3所示。对比试件的损伤过程和损伤分布可以看出:

1)未锈蚀框架的损伤发展顺序为:梁端混凝土开裂—柱底混凝土开裂—柱底纵筋受拉屈服—梁端纵筋受拉屈服(梁、柱在同一荷载幅值下屈服,梁的屈服位移小于柱的屈服位移)—柱底混凝土压碎、剥落—梁端混凝土压碎、剥落—柱底纵筋拉断。锈蚀框架的损伤发展顺序为:柱底混凝土开裂—梁端混凝土开裂—柱底纵筋受拉屈服—柱底混凝土压碎、剥落—梁端混凝土压碎、剥落—柱底钢筋断裂(或梁端钢筋断裂)。可见:未锈蚀框架的梁、柱纵筋在破坏前均达到屈服,而锈蚀框架的梁端纵筋在极限状态之前均没有屈服。导致这种现象主要有2个原因:其一,钢筋锈蚀时局部坑蚀较为严重,钢筋破坏主要出现在坑蚀严重的部位,导致其他部位的钢筋强度不能充分发挥;其二,梁端节点锚固区的钢筋锈蚀导致钢筋与混凝土之间的黏结强度退化,使得钢筋的应变发展比较慢,强度不能充分发挥。

2)从损伤分布上看,未锈蚀框架的裂缝发展比较充分,裂缝分布范围较大;而锈蚀框架的裂缝数量较少且分布比较集中。

3)由于混凝土在加载初期开裂,位移误差较大,导致开裂位移波动较大,没有明显的规律。钢筋锈蚀率对框架柱纵筋屈服影响不大,所有框架均在位移幅值为0.88%的加载过程中发生柱纵筋屈服。但是从混凝土的压碎、剥落以及钢筋断裂等损伤状态来看,钢筋混凝土框架的损伤发展随着锈蚀率的增大而加快,特别是框架梁的损伤发展受钢筋锈蚀率的影响更明显。

图8 RC框架破坏形态Fig.8 Failure mode of RC frames

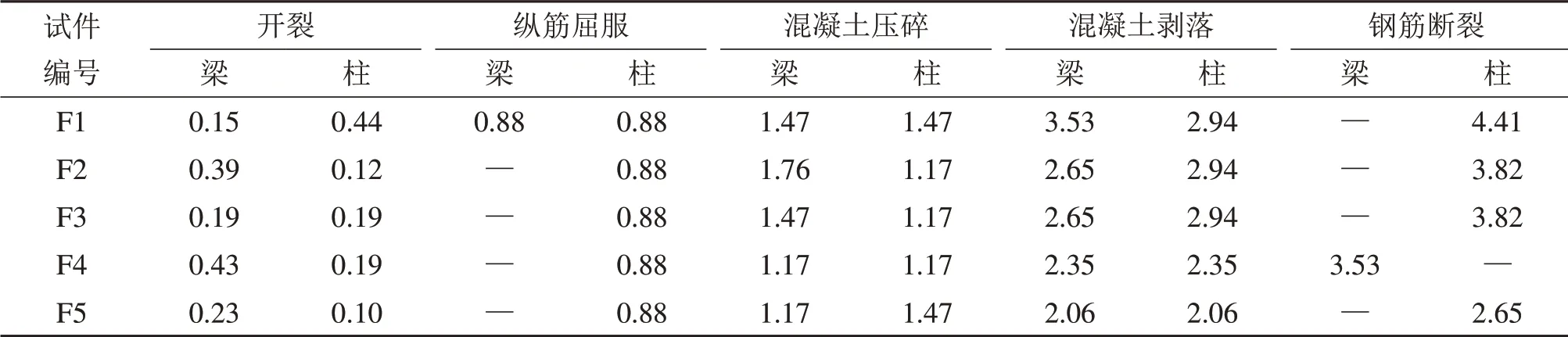

表3 钢筋混凝土框架各损伤状态对应的位移角幅值Table 3 Drift ratio amplitudes corresponding to different damage states of corroded RC frames %

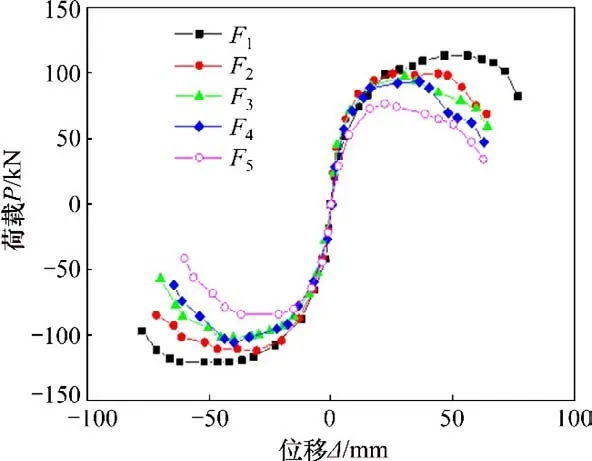

2.3 滞回曲线

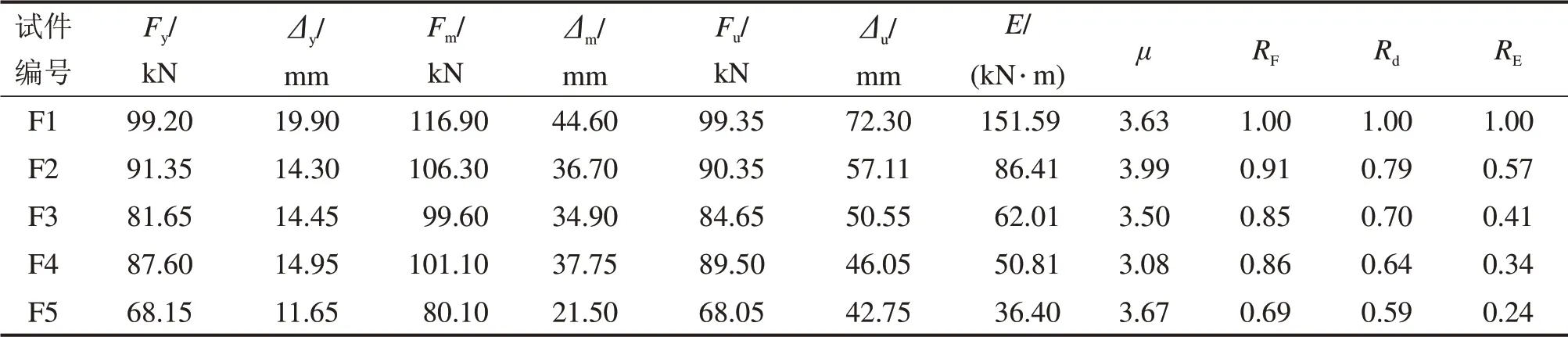

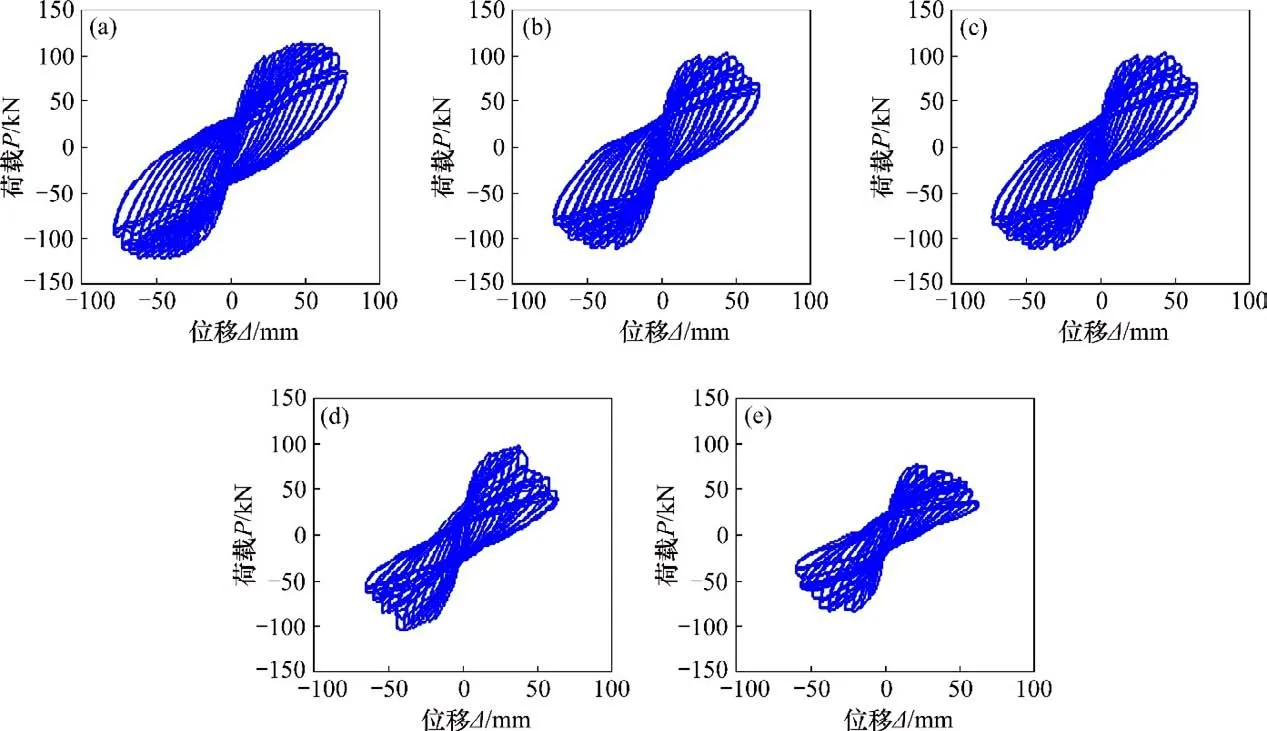

试件的主要试验结果如表4所示。试件的荷载-位移滞回曲线和骨架曲线分别如图9和10所示。对于钢筋混凝土框架,有多个截面可以因钢筋屈服而形成塑性铰,当其中某个截面首先出现塑性铰时并不一定会在荷载-位移曲线上形成明显的屈服点[18]。因此,试件的屈服位移和屈服荷载根据等能量原则确定[19],试件承载能力下降15%时确定为极限状态。

从图9和图10可以看出:

1)由于各试件均发生梁、柱端部的弯曲破坏,因此滞回环的形状大致呈“梭形”,滞回曲线比较饱满。

2)对于未锈蚀框架试件F1和锈蚀率较小的框架试件F2,达到峰值荷载后,试件承载能力没有明显降低,直到纵筋发生断裂后,荷载-位移曲线突然下降。对于锈蚀率较大的框架试件F3,F4和F5,滞回曲线达到峰值荷载后,试件承载能力逐渐降低,特别是当混凝土明显剥落后,承载能力出现明显下降。虽然试件F4的平均锈蚀率比试件F3的大,但由于钢筋锈蚀的不均匀性,试件F4 柱底塑性铰区的钢筋锈蚀率比试件F3的小,导致其承载能力比试件F3的略大。与未锈蚀框架相比,平均锈蚀率分别为6.27%,9.07%,12.70%和20.10%的锈蚀钢筋混凝土框架的峰值承载力分别下降9%,15%,14%和31%。

3)随着钢筋锈蚀率的增大,滞回环面积减小,框架的耗能能力明显下降。

表4 各试件的主要试验结果Table 4 Main experimental results of specimens

图9 荷载-位移滞回曲线Fig.9 Lateral load versus displacement hysteretic curves

图10 荷载-位移骨架曲线Fig.10 Lateral load versus displacement skeleton curves

2.4 变形分析

从表4可以看出:钢筋混凝土框架的延性系数为3~4,由于延性系数的计算受屈服位移影响较大,钢筋锈蚀率对延性系数的影响没有明显的规律。但是对比试件的极限变形可以发现,随着钢筋锈蚀率的增大,试件的极限变形逐渐减小。与未锈蚀框架相比,平均锈蚀率分别为6.27%,9.07%,12.70%和20.10%的锈蚀钢筋混凝土框架的极限变形分别下降21%,30%,36%和41%。可见,锈蚀钢筋混凝土框架的变形能力退化明显。

试件残余变形Δres随位移幅值Δ的变化如图11所示。从图11可以看出:由于损伤的发展,残余变形随着位移幅值的增大而增大。在加载初期,残余变形受钢筋锈蚀率的影响不大。在加载后期,由于试件的破坏主要集中在坑蚀比较严重的截面,因此,塑性变形也集中在钢筋坑蚀比较严重的截面,导致残余变形随着锈蚀率的增大而减小。试验得到的残余变形变化规律与GOKSU等[8]研究的锈蚀钢筋混凝土柱残余变形的变化规律类似。

图11 残余变形Fig.11 Residual displacement

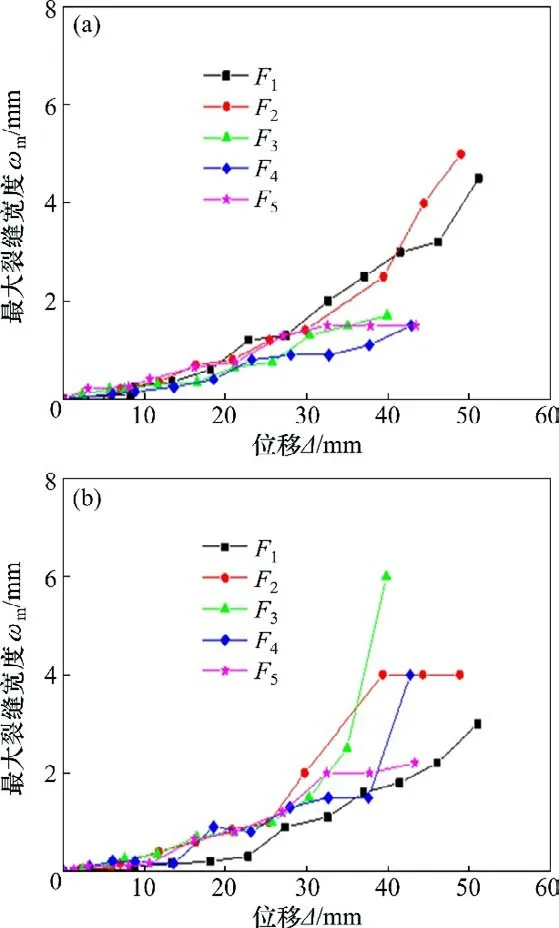

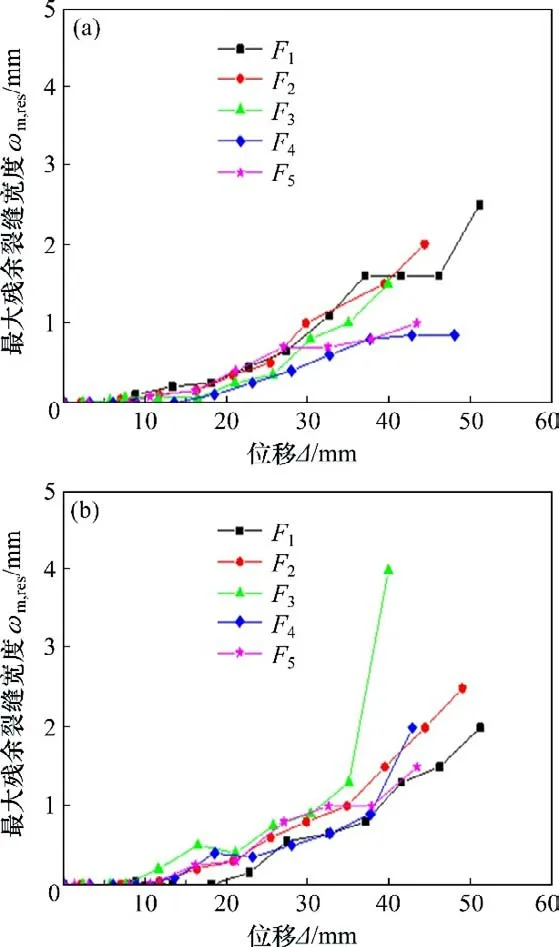

2.5 裂缝发展

裂缝宽度是评估钢筋混凝土结构或构件损伤程度的关键指标,也是钢筋混凝土结构加固设计时选择修复方法的重要依据[20]。通常认为钢筋混凝土结构的裂缝宽度与纵筋的应变发展有关。LEHMAN等[21]建立了描述残余裂缝宽度与纵筋应变的累积概率曲线。本试验采用裂缝宽度测量仪测量试件表面的裂缝宽度。在每级循环的荷载峰值(力控制阶段)或位移峰值(位移控制阶段)时测量框架梁、柱的最大裂缝宽度,在水平荷载卸载至0 kN 时测量对应的残余裂缝宽度。图12和图13所示分别为框架梁和柱的最大裂缝宽度ωm及其残余裂缝宽度ωm,res。从图12和图13可以看出:在混凝土开裂后,裂缝宽度随着加载幅值的增大而增大。但在试件屈服之前,最大裂缝宽度随荷载幅值的变化幅度比较小,卸载后,几乎没有残余裂缝。当试件屈服后,随着位移幅值的增大,裂缝不断发展,宽度增大,卸载后的残余裂缝宽度也随之增大。对比不同试件框架梁的裂缝宽度可以发现,对于锈蚀率小的框架试件F2,框架梁的裂缝发展规律与未锈蚀框架试件F1的裂缝发展规律类似,而对于锈蚀率较大的框架试件F3,F4和F5,由于锚固区钢筋锈蚀导致钢筋与混凝土之间的黏结强度降低,纵筋应变发展比较慢,框架梁的裂缝宽度比试件F0-1和F5-1的明显减小,如图12(a)和图13(a)所示。对于锈蚀框架柱,由于在底梁锚固区的混凝土保护层比较厚,钢筋与混凝土之间的黏结性能没有明显降低,柱纵筋应变发展受锈蚀率影响较小。但是,柱身钢筋锈蚀使得框架柱的性能退化明显,导致锈蚀框架柱的裂缝宽度比未锈蚀框架柱大,如图12(b)和13(b)所示。

图12 往复加载下的最大裂缝宽度Fig.12 Maximum crack width under cyclic loading

图13 最大残余裂缝宽度Fig.13 Maximum residual crack width

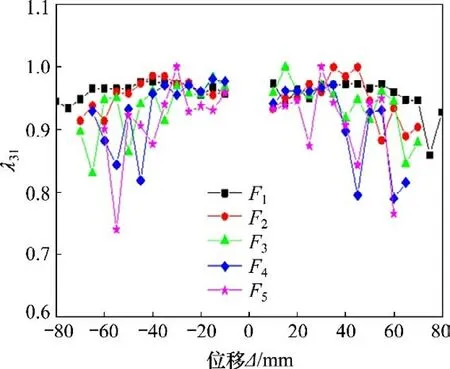

2.6 强度退化

在相同位移幅值下,强度随加载周数而降低,即为强度退化。强度退化体现了试件由于损伤累积导致其性能退化。为了更明显地表示在同一加载幅值下的强度退化程度及其随加载位移的变化,取强度退化系数λ31为同一位移幅值下,第三循环峰值荷载相对第一循环峰值荷载的比值,λ31随加载位移的变化曲线如图14所示。从图14可以看出:在加载初期,试件的强度退化比较缓慢,强度退化系数基本都在0.90以上。对于未锈蚀试件F1,在破坏之前,强度退化系数λ31均大于0.95。直到位移幅值为75 mm,由于纵筋断裂,强度突然下降,强度退化系数降低到0.86。对于锈蚀试件,在混凝土出现明显压碎、剥落时,强度开始出现明显的退化,且随着锈蚀率的增大,试件较早出现明显强度退化。对于试件F2,在位移幅值为55 mm,强度出现明显退化,强度退化系数为0.88。对于试件F3,在位移幅值为50 mm 时,强度退化系数为0.86。对于试件F4,在位移位移幅值为45 mm时,强度退化系数为0.80。对于试件F5,在位移幅值为25 mm时,强度退化系数降低到0.87,之后,强度出现多次明显退化,在位移幅值为55 mm 时,强度退化系数降低到0.79。

图14 强度退化曲线Fig.14 Strength degradation

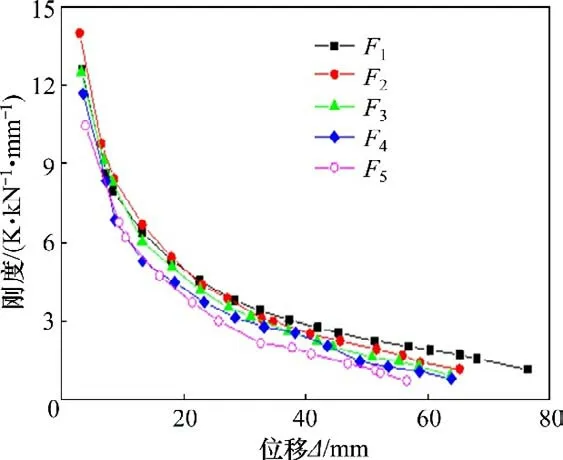

2.7 刚度退化

刚度是结构及构件损伤程度的衡量指标之一。随着损伤的发展,试件的刚度逐渐退化。图15所示为钢筋混凝土框架的割线刚度随位移的变化曲线。从图15可以看出:1)试件的刚度随着位移幅值的增大而减小,在加载初期,随着裂缝的形成和发展,试件的刚度退化较快,随着位移幅值的增大,刚度退化速率逐渐减缓。2)随着钢筋锈蚀率的增大,框架在各加载阶段的刚度逐渐减小,且刚度退化速率逐渐增大。在加载后期,框架刚度受钢筋锈蚀程度的影响更加明显。

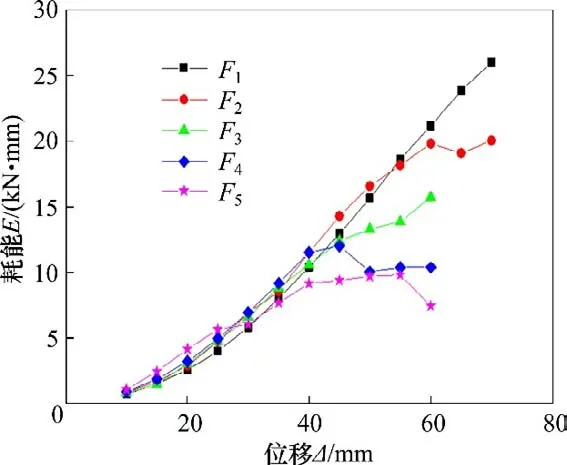

2.8 耗能能力

从表4可以看出:钢筋混凝土框架加载至极限状态的总累积耗能随着锈蚀率的增大而急剧下降。图16所示为各位移幅值下3个加载循环的总耗能与位移幅值的关系曲线。从图16可以看出:加载初期,钢筋锈蚀对框架的滞回耗能影响不大。在加载后期,随着锈蚀率的增大,锈蚀钢筋对耗能的贡献减小,当混凝土的损伤发展到一定程度,锈蚀框架的耗能能力降低,在相同位移角下的滞回耗能随着锈蚀率的增大而减小。当位移幅值Δ≥50 mm 后,试件F2 在各位移幅值下的滞回耗能明显比试件F1的小。当位移幅值Δ≥40 mm后,锈蚀框架在各位移幅值下的滞回耗能随着钢筋锈蚀率的增大而减小。在极限状态下,平均锈蚀率为6.27%,9.07%,12.70%和20.10%的锈蚀钢筋混凝土框架的总累计耗能比未锈蚀框架的总累计耗能分别下降43%,59%,66%和76%。

图15 刚度退化曲线Fig.15 Stiffness degradation

图16 试件耗能曲线Fig.16 Energy dissipation

3 结论

1)相比未锈蚀钢筋混凝土框架,锈蚀钢筋混凝土框架在拟静力荷载作用下的损伤发展更快,损伤分布更集中。

2)随着钢筋锈蚀率的增大,钢筋混凝土框架的承载能力、变形能力以及耗能能力退化明显。与未锈蚀框架相比,平均锈蚀率为6.27%,9.07%,12.70%和20.10%的锈蚀钢筋混凝土框架的承载力分别下降9%,15%,14%和31%,极限变形能力分别下降21%,30%,36%和41%,耗能能力分别下降43%,59%,66%和76%。

3)钢筋锈蚀对加载过程中框架的强度退化影响显著。未锈蚀框架在加载过程中强度比较稳定,而随着锈蚀率的增大,锈蚀框架在较小的位移幅值即出现明显的强度退化,且退化程度随钢筋锈蚀率的增大而增大。

4)随着钢筋锈蚀率的增大,钢筋混凝土框架在各加载阶段的刚度逐渐减小,在加载后期,试件刚度受钢筋锈蚀率的影响更加明显。