PFMEA在汽车零部件产线装配工位中的应用

2019-07-19李建华张鹏辉曹现刚

李建华 张鹏辉 曹现刚

摘要:在现如今的产线生产过程中,尤其在自动化工位,如果发生质量问题,就会导致花费大量时间检查,文章通过对某装配工位引入过程失效模式及影响分析(PFMEA),找出风险优先数(RPN)最高的工序,进行改善,从而保证生产过程中的质量问题,减少浪费,满足精益生产要求。

Abstract: In today's production line production process, especially in automated workstations, if quality problems occur, it will lead to a lot of time to check. The article introduces Process Failure Mode and Effects Analysis (PFMEA) to an assembly station to find the highest process of the Risk Priority Number (RPN) and improve it, so as to ensure quality in the production process, reduce waste and meet lean production requirements.

关键词:PFMEA;精益生产;质量

Key words: PFMEA;lean production;quality

中图分类号:F270.7 文献标识码:A 文章编号:1006-4311(2019)09-0178-03

0 引言

当前社会环境中,人们对产品的质量要求越来越高,市场竞争越来越激烈,各行各业对产品的质量也愈加重视。本文选取UE公司某产线的一个自动装配工位(ST10),进行PFMEA,对该工位存在的失效模式进行分析,尤其是风险优先数最高的抓取弹簧垫圈的工序,通过改善其送料装置及夹具,减少了生产过程中由于抓取失误造成的浪费,提升产线的效率,保证产品质量。

1 评分标准

本文所有评分标准及注意事项都是依据UE公司内部通用标准要求。

1.1 P-FMEA失效影响的严重性“S”

定义:分析范围是最高层级或至系统最高层级的既定接口中失效后果的严重程度通过S来评定。

注意事项:如果两种可能都存在,采用两个严重度值中的较高者。

1.2 P-FMEA发生概率“O”

定义:“O”的评估反映失效原因发生的概率。(表2)

注意事项:①O的评估结果应视为相对估量,而非绝对量度;

②若未描述任何预防性措施,评定结果将为O=10;

③对于P-FMEA而言,时间因素也必须考虑在内,如工具的的使用寿命。

1.3 P-FMEA探测概率“D”

定义:探测度(D)是指将产品移交给客户之前使用所述的调查手段在因果联中发现失效的概率。

注意事项:P-FMEA:必须评定过程监控的适配度。随机抽样测试仅在一定程度上适用于检测偶尔发生失效以及防止下游过程中继续加工缺陷部件。

1.4 风险评估(S、O、D)

定义:风险评估旨在对潜在的薄弱环节进行优先级排序,从而确定优先级改进的起点。

批判性评估的原则:①评估表分值从10分(最差情况)到1分进行考问;

②仅在理由充分时降低风险等级;

③未达成共识,选用最高等级。

注意事项:①采用统一的评级基准;

②避免双层评级,如:检测能力非常强(D=1),失效不會影响客户,因此S=1。

风险优先数(RPN):

定义:风险优先数RPN是各单项评级数值的乘积:

S×O×D=RPN,其中RPN值为100以下可接受,100以上必须加以改善。

2 ST10 PFMEA及改善过程

2.1 ST10可能出现的各种失效模式

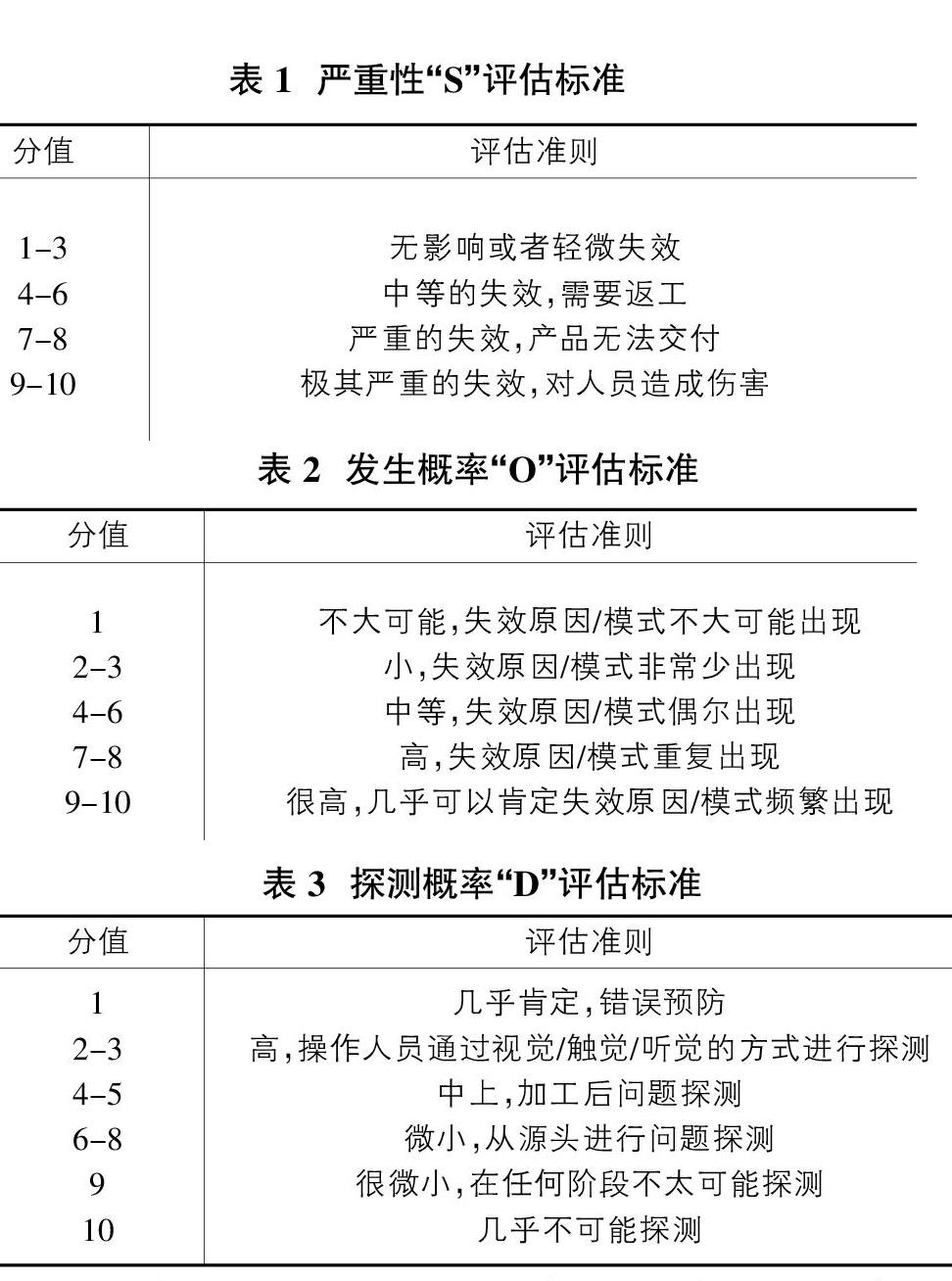

ST10是自动装配工位:电机、弹簧垫圈与壳体的装配,以及预装阀。通过对该工位每道工序的描述,为确保产品质量与产线效率,进行PFMEA分析(图1)。

第一道工序:机器人1抓取壳体,放入WPC的工装内。检测完成后,WPC移动到下一加工位置。该工序需要考虑壳体角度是否正确、壳体放置是否到位以及壳体内无异物;

第二道工序:机器人1从loop1上取出空气泵,翻转后预放到空气泵压头上,然后机器人2移载抓取弹簧垫圈。该工序需要考虑空气泵角度的准确性,以及抓取弹簧垫圈的准确性;

第三道工序:空气泵压头下移,装配到空气泵和壳体。装配检测完成后,WPC移动到下一加工位置。该工序要检测压装是否到位以及压装后O形圈的状态是否正常;

第四道工序:WPC停止,机器人抓取弹簧垫圈,装到空气泵上,WPC移动到下一加工位置。该工序要考虑弹簧垫圈是否漏装、移动过程中不掉落、弹簧垫圈未多装、PTC线束未损伤以及弹簧圈角度正确;

第五道工序:机器人2放置电磁阀到WPC的工装上。该工序需要考虑电磁阀放置的方向和角度是否正确,夹爪和线束不能干涉。

2.2 ST10过程失效模式及影响分析结果

①由于第二个机器人操作失误造成的缺陷模式包括漏取外壳、外壳没有完成插入到WPC中,漏取电磁阀、电磁阀没有插入到第二回路的WPC中、及电磁阀方向错误。缺陷原因相同,造成的缺陷影响为不能进行下道工序,通过定期检查和维修机器人的预防措施以及相机检测(CCD)的探测措施可以有效防止该失效模式,因此根据评分准则:S=8,O=2,D=4,得出RPN=8*2*4=64;

②由于第一个机器人操作失误造成的缺陷模式漏取气泵,造成无法继续工作的影响,通过定期检查和维修机器人的预防措施及工位传感器检测的探测措施可以有效防止该失效模式,因此根据评分准则:S=8,O=2,D=4,得出RPN=8*2*4=64;

③由于设备对中不良造成的缺陷模式气泵压入时,压力不足以及气泵压入时受损,造成缺陷影响为产品可靠性受损以及检测功能失效,通过检查压头对中性、定期维护设备的预防措施和CCD、传感器检测的探测措施可以有效防止该失效模式,因此根据评分准则::S=6,O=3,D=4,得出RPN=6*3*4=72;

④由于第一个机器人操作失误及原材料上料装置不合适造成的缺陷模式漏取弹簧垫圈、弹簧垫圈咬合、弹簧垫圈没有完全插入到第二回路中的WPC以及漏装弹簧垫圈,造成的影响为无法进行下道工序、产品无法紧固、产品运输中损坏。因为此缺陷无法通过常规手段避免,并且弹簧垫圈抓取失误这一缺陷模式相对于别的缺陷模式发生概率高,因此根据评分准则:S=8,O=7,D=3,得出RPN=8*7*3=168(高)。

如表4所示。

2.3 关键工序改善

通过PFMEA发现该装配工位中机器人抓取弹簧垫圈这一道工序存在较多问题,主要包括漏抓、多抓、弹簧垫圈咬合及装配不到位问题。风险优先数为168,超出可接受范围,因此对其重点改善。

经分析发现上述问题出现的原因是由于上料装置及机器人夹取所造成,该工序采取的上料装置是如图2所示工厂中另一条产线波簧的上料装置,该工序采用套筒上料,套筒一次装入若干波簧,套筒使用转盘布置,套筒转盘下方使用伺服缸向上顶升,真空吸取,从而机器人抓取零件。

但在产线试跑过程中发现由于弹簧垫圈比波簧尺寸大,同时又多出三个齿形,在将弹簧垫圈放入波簧的上料装置中时,由于这两点原因出现了图3所示失效模式,即弹簧垫圈在套筒上的自由堆叠和齿形位置的不同导致无法准确吸取并且多出的齿形在零件之间容易发生咬合,因此在机器人夹取过程中,无法准确抓取一个零件进行装配,从而出现了多抓或者漏抓的情况产生。

因此,失效模式确定,即上述弹簧垫圈在上料装置中堆叠及齿形咬合而造成机器人漏抓或多抓的,导致了产品无法进行下到工序、产品不合格的失效影响。

解决这一失效模式从最根本出发即解决弹簧垫圈咬合和堆叠情况出现就行,在套筒放入零件以及伺服缸向上顶升的送料过程中因为尺寸及形状的影响发生咬合,因此选择改变弹簧垫圈的送料状态即可避免这一影响。

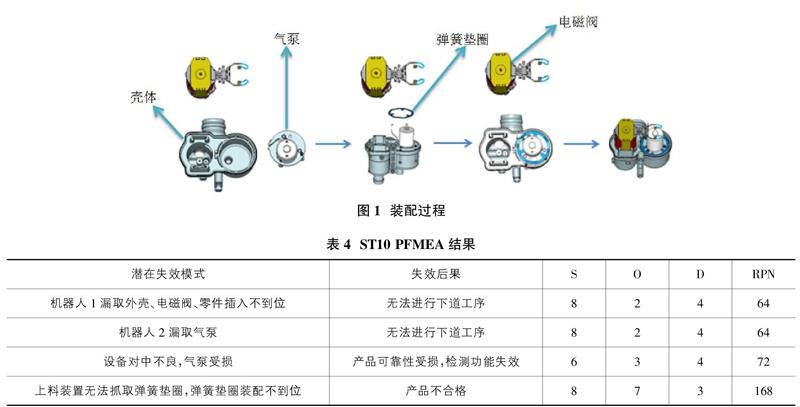

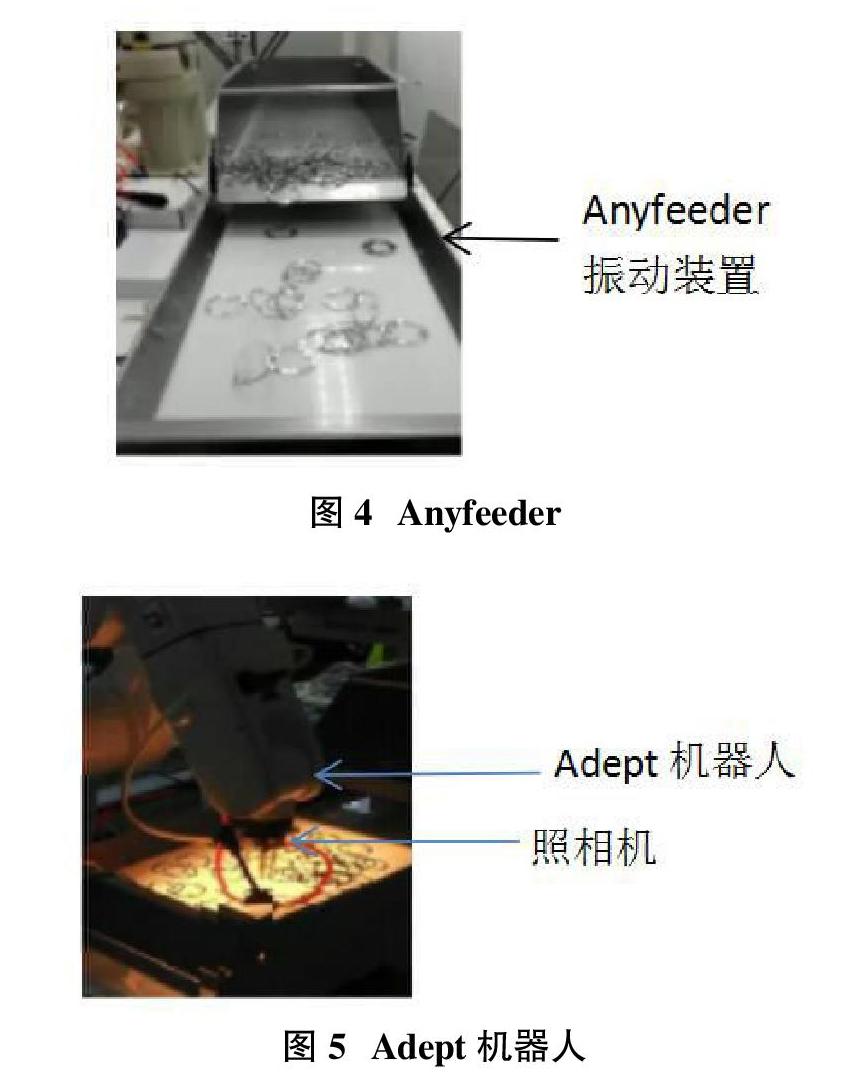

经过讨论与多次试验,为了改变零件的存在状态,换掉原有的套筒上料,导入一个送料装置Anyfeeder(图4),该装置是一个不断振动的送料机,弹簧垫圈在送料机内保持振动,就可以避免堆叠和咬合的情况。而在改变了送料装置后,之前所使用的伺服缸向上顶升套筒,机器人通过真空吸取抓取零件也需要相对应的改变,最后确定导入一个带有视觉引导系统的Adept机器人(图5),通过振动料斗内弹簧垫圈不规则振动,照相机检测位置正确和角度正确的零件,从而Adept机器人准确抓取,完成装配。

经检验,弹簧垫圈通过振动送料装置被分开,Adept机器人通过相机检测零件形状,选取状态、角度正确的零件,避免了漏抓、多抓及装配不到位的问题,从而保证了产线的效率以及产品的装配质量。

该改善大大降低了PFMEA中发生概率“O”的分值,以前重复出现的漏取弹簧垫圈的失效模式,通过改变上料装置,增加Adept机器人,该失效模式很少出现,根据UE公司评分标准,因此“O”的数值由7變为2,得到表5所示结果。

3 结论

通过对ST10工位引入过程失效模式及影响分析(PFMEA),对该工位各个工序有可能出现的质量问题逐个分析,确定其缺陷模式及缺陷影响,进行风险评估,得出风险优先数(RPN),根据RPN的分值,对于风险系数较低,在可控范围内的缺陷模式做到定期检测设备等措施做到预防,对与风险系数高并且不能通过定期检查避免的缺陷模式,在关键工序导入新的设备,降低风险,做好事前预防工作,保证产品质量及生产效率。借助PFMEA,用同样的方法分析该产线其余工位,大大降低了产品的质量风险,整线的生产效率得以提升。

参考文献:

[1]邓秋艳.PFMEA与放错技术在汽车拉手装配中的应用[J].工业技术经济,2008,27(8):121-124.

[2]周艳华.PFMEA在生产过程中的应用[J].轻型汽车技术,2017,6.

[3]陈小伟.基于FMEA施耐德产品质量案例分析[D].上海:华东理工大学,2014.

[4]吕晓如.关于PFMEA在汽车装配中的应用研究[J].汽车实用技术,2015,8.

[5]盛精,王君,罗善明.采用模糊理论的零部件工艺PFMEA评估[J].华侨大学学报(自然科学版),2015,36(6):609-614.