调速阀建模及仿真分析

2019-07-18袁海丽高名乾3朱庆轩3张建军

袁海丽,冀 宏,高名乾3,朱庆轩3,张建军,范 帅

(1.兰州理工大学 能源与动力工程学院,甘肃 兰州 730050;2.甘肃省液压气动工程技术研究中心,甘肃 兰州 730050;3.广西柳工机械股份有限公司,广西 柳州 545007)

引言

在液压传动系统中,调速阀是控制流量的主要元件。传统的调速阀由定差减压阀与节流阀串联而成,节流阀调节流量,定差减压阀进行压力补偿,使节流口前后的压力差基本不受负载变化的影响而保持恒定[1],其动态性能对执行元件工作速度的稳定性起到决定性影响[2]。

目前,国内外对液压阀动态特性的研究主要集中于三个方面:阀芯振动机理、阀腔内压力和流量的时域变化、阀的关键结构参数对动态响应的影响规律[3]。在第一方面,MISRA等[4]通过建立直动式控制阀的流固耦合模型,提出阀前后管路的水击是诱发阀芯自激振动的主要原因;张永顺[5]提出油源压力脉动和管道容积效应等因素对二通插装阀主阀芯振动行为有很大影响;杨忠炯等[6]通过建立先导式溢流阀在强震动环境下的动力学仿真模型,获得了不同振动干扰情况下溢流阀的行为规律,通过改进阀的结构参数,提高了其抗干扰性能。在第二方面,DASGUPTA[7]建立了溢流阀的键合图模型,通过仿真分析得到了不同输入电压和阻尼孔直径对主阀腔内压力的影响;刘建彬[8]提出了一种级间液压-机械双反馈新原理,结构简单、密封数量少、控制区间宽度大;陈传胜、王灏等[9-10]针对传统调速阀结构存在的节流损失大、流量控制精度不高等问题,提出了一种基于压差反馈闭环控制的比例调速阀,利用双线差值法实现了对流量的精确补偿;还提出了一种基于压差-位移校正的两级插装式比例调速阀,通过集成压力传感器和位移传感器,计算出主阀芯位移,并与反馈位移做闭环 PI控制达到了控制流量的目的。第三方面,王建森[11]建立了低压大流量直动型溢流阀的非线性时域模型,利用数值求解分析比较了三种阻尼布置形式对其瞬态响应特性的影响,提出用非对称阻尼结构方案来提高流量突降失压时阀的快速响应;袁林[12]利用Simulink 软件进行减压阀系统仿真和结构优化,通过计算不同单一结构参数对静、动态特性评价函数值的影响,采用多目标粒子群算法进行结构参数优化,得到多组可选的最优结构参数组合方案,制定了减压阀静、动态特性评价函数。

本研究针对某插装式调速阀的工作原理和实际结构,利用AMESim中的元件设计库搭建模型进行仿真分析,提出了改善调速阀流量动态响应的方案。

1 结构及工作原理

该调速阀的结构如图1所示,图形符号如图2所示,它由主节流口和定差减压阀串联而成,并在减压阀非弹簧腔中加入了板式单向节流阀。

1.板式单向节流阀 2.减压阀非弹簧腔 3.主节流口 4.减压阀阀芯 5.减压阀弹簧腔 6.减压阀弹簧 7.减压阀阀口图1 调速阀结构图

调速阀进油口压力为p1,流经主节流口后压力降为p2,再经减压阀阀口压力降为p3,即为调速阀出口压力。同时,调速阀进口压力p1经过单向节流阀引入减压阀非弹簧腔,主节流口后端压力p2引入减压阀弹簧腔。当调速阀进、出油口的压力p1,p3受负载影响而变化时,将引起减压阀阀芯左右移动,从而改变减压阀阀口的开度,使减压阀弹簧腔压力p2相应地发生相同变化,从而使主节流口3的前后压差p1-p2保持不变。其中单向节流阀中的环缝阻尼起到调节阀芯动态平衡的作用。

图2 调速阀图形符号

2 仿真模型建立及分析

2.1 仿真模型建立

利用AMESim仿真平台提供的元件设计库平台,搭建调速阀仿真模型[13],如图3所示,主要结构参数设置如表1所示。

图3 调速阀仿真模型

表1 调速阀仿真模型主要参数

2.2 仿真分析

1) 仿真与实验对比

图4为调速阀试验台原理简图,变量泵作为油源,泵出口处的溢流阀调节调速阀进口压力,出口压力由回油路上的节流阀调节。试验过程中,变量泵调节流量从0逐渐增加至105 L/min,泵出口的溢流阀调定压力为6 MPa,回油路上节流阀全开,不起作用。仿真设置与试验参数保持一致。

1.油箱 2.变量泵 3.流量计 4、6.压力表 5.被试调速阀 7.节流阀 8.溢流阀图4 试验台原理简图

图5、图6分别为调速阀流量特性的台架试验曲线和仿真曲线。由图5、图6可以看出,调速阀流量响应特性不佳,在达到稳定值之前出现最大超调量达15 L/min 左右。两图对比可以看出,两者的超调量、稳定值基本相同,因此,仿真模型拟合度较高,可以在此基础上模拟实际工况,进行仿真分析。

图5 调速阀流量特性实验曲线

图6 调速阀流量特性仿真曲线

2) 结果与分析

调速阀流量响应特性受其本身结构参数(板式单向节流阀中节流口开度、减压阀弹簧刚度及其预压缩量、阀芯黏滞摩擦力、阀芯质量等)和系统输入(负载大小、控制阀阀口面积大小及其梯度)的影响。

(1) 调速阀自身结构参数对流量响应的影响,图7表明,单向节流阀中节流口开度XZ对调速阀流量响应有显著影响。在一定范围内,随着单向节流阀中节流口开度的增大,调速阀流量超调值逐渐减小。分析可知,该节流口的阻尼作用使减压阀非弹簧腔形成一个容积小而当量弹性很高的液压弹簧,从而使原来较低的阀芯机械谐振变为高频的液压谐振频率,并增加了一个起主导作用的低频滞后环节。其转折频率与该节流口的流量压力系数有关,而流量压力系数又与XZ密切相关,适当增大XZ,可以通过控制其转折频率来改善阀的动态性能。

图7 单向节流阀中节流口开度XZ对流量响应的影响

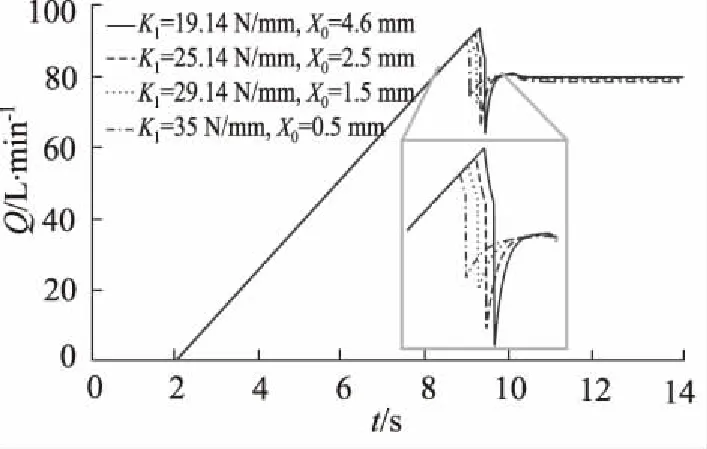

由于减压阀弹簧刚度及其预压缩量与调速阀的稳定流量密切相关,因此,为保证其稳定流量值不变,需将两者同时调节进行分析,如图8所示。

图8 减压阀弹簧刚度K1及其预压缩量X0对流量响应的影响

图8表明,减压阀弹簧刚度K1及其预压缩量X0对调速阀流量响应有一定影响。在一定范围内,随着K1增大及X0的减小,调速阀流量超调值随之减小,流量响应越快,稳定性越好。这是因为,执行机构抵抗负荷变化对行程影响的能力取决于弹簧刚度,刚度越大,对行程影响越小,阀稳定性越好。

图9为其他结构参数对流量响应的影响,可以看出,阀芯黏滞摩擦系数f和阀芯质量m对调速阀流量响应的影响不明显。

图9 其他结构参数对流量响应的影响

(2) 不同系统输入对调速阀流量响应的影响,将调速阀进口连接液压缸作为负载,出口接换向阀(图5中调速阀出口的可变节流口模拟换向阀阀口),模拟液压缸下降过程,液压缸及换向阀阀口参数设置如表2所示。换向阀阀口面积从0至全开的变化过程如表3所示,其中gx表示面积突变的拐点。

表2 液压缸及节流阀阀芯主要参数

表3 换向阀阀口面积梯度Wh的设置(gx=0.25)

以此为条件,分析不同系统输入对调速阀流量响应的影响。图10所示为负载大小不同对调速阀流量响应的影响;图11a、图11b分别为换向阀阀口面积梯度及其不同等效直径对调速阀流量响应的影响,设置负载质量M=7000 kg, 其他仿真条件同图7。

图10 负载M大小不同对流量响应的影响

图11 换向阀Wh及d不同对流量响应的影响

图10说明,负载越大,调速阀流量超调值越大,上升时间越短,说明负载大小对调速阀流量响应有不可避免的影响,因此下文以重载工况进行优化。

图11说明,在一定范围内,随着gx和d的减小,流量超调值逐渐减小。这是由于调速阀阀口与其他控制阀(如换向阀)阀口串联,只有阀口相匹配,才能达到系统的最佳性能,因此,通过调整与其串联的阀口参数,可以优化调速系统的性能。

3) 参数优化

分析仿真结果可知,调速阀中单向节流阀的节流口开度XZ对调速阀流量特性影响最大,其次是与调速阀串联的控制阀阀口面积梯度Wh及其等效直径d,减压阀弹簧刚度K1及其预压缩量X0也有一定影响。 考虑各参数的相互作用对调速阀流量响应的影响,选取最佳的一组参数进行优化。

先考虑调速阀本身结构参数的相互影响,包括XZ,K1及X0,如图12所示。结果表明,在一定范围内,当XZ和K1依次增大,X0依次减小时,流量超调比单因素作用时降低更为显著。

图12 XZ和K1,X0同时变化对流量响应的影响

图13 调速阀结构参数与系统输入同时变化对流量响应的影响

图13a~图13d为调速阀结构参数与系统输入同时变化对流量响应的影响。结果表明,当XZ和K1依次增大,X0依次减小,同时gx和d依次增大时,流量超调比单因素作用时更小,且上升时间也明显减小。

综上所述,结合加工制造及实际工况因素,当XZ=0.1 mm,gx=0.25,d=11.8 mm,K1=29.14 N/mm,X0=1.5 mm时,调速阀流量响应特性较好,因此,选取这几项参数作为最优值进行讨论。

图14a中,影响因素只有调速阀本身的结构参数,图14b中,考虑系统输入的影响,讨论重载条件下,优化前后调速阀的流量响应特性。结果表明,优化后调速阀流量超调值显著减小,上升时间也有所减小,流量响应特性较好。

图14 Xz和K1,X0同时变化对流量响应的影响

3 结论

通过建立调速阀的AMESim仿真模型,分析了影响调速阀流量响应的几个重要因素,具体如下:

(1) 调速阀中板式单向节流阀的节流口开度XZ对调速阀流量响应特性影响显著,适当增大其值可以降低流量超调,取XZ=0.1 mm较为合适;

(2) 减压阀弹簧刚度K1及其预压缩量X0对调速阀流量响应特性有一定影响,在一定范围内,弹簧刚度越大,预压缩量越小时,流量超调越小,考虑参数间相互影响,取K1=29.14 N/mm,X0=1.5 mm;

(3) 与调速阀串联的控制阀阀口面积梯度(以面积突变的拐点gx表示)及其等效直径d对阀的流量响应特性有较大影响,且参数间相互作用对其影响较大,综合考虑,取gx=0.4,d=11.8 mm时,流量超调较小,上升时间较短。