汽油机用连续可变排量机油泵控制方法研究

2019-07-15朱晓峰

朱晓峰

(泛亚汽车技术中心有限公司 上海 201201)

引言

随着中国针对汽油车油耗要求的加严,各类发动机的节能技术越来越受到关注。在发动机润滑系统中传统定排量机油泵的供油量随转速线性增加,在满足热怠速润滑需求的同时中高转速有较大浪费,为解决这一问题各类机油泵新技术成为发展热点之一,其中连续可变排量机油泵应用最为广泛。

1 发动机润滑系统简介

发动机的润滑系统要满足发动机各摩擦副的润滑冷却及液压驱动的需求。机油泵作为整个系统的核心部位,从油底壳吸取机油并加压后通过油道向整个发动机每个摩擦部件提供润滑油。如果其本身无法提供足够的供油量和油压,整个发动机将出现严重的磨损问题,此外VVT/VVL等液压系统也会因为压力不足而无法正常工作。反之如果供油量过高,则会导致耗油量的增加和浪费及压力过高密封不足导致泄露等风险。目前机油泵根据工作原理分为定排量泵、两段式变排量泵、连续可变排量泵、电机驱动机油泵。

2 连续可变排量叶片泵工作原理

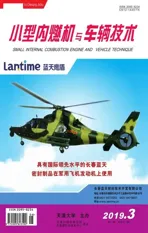

为了提高发动机的燃油经济性,目前正在使用的可变排量机油泵是将泵所提供的机油压力降至系统最低需求避免浪费。在这种情况下,泵排量会根据系统实际需求和工作条件进行主动实时调整。典型的叶片泵结构如图1所示,这对于两级和连续可变排量都是常见的结构。

图1 连续可变排量机油泵

连续可变排量机油泵的排量与其偏心率成正比,偏心率是滑块内径与转子外径之间的中心线距离。它也与输入轴速度成正比。为了改变泵的排量,通过允许滑块转动改变泵的偏心率,从而改变泵的排量。通过选择性地将来自发动机主油道的反馈机油压力施加到滑座外部的油室,可以调整泵的偏心度,以产生足够的输出流量,以满足发动机对所需压力的机油流量需求。因此只需控制滑块移动即可完全调节泵的输出流量和压力。两级泵为滑块的硬件属性定义低和高2个等级压力调节特性并通过电磁阀选择。连续可变排量泵则是通过电磁阀对控制室油压进行线性控制。泵内部的弹簧力定义了可调节的最小和最大允许机油压力。电磁阀不通电,调节弹簧处于行程最长状态,此时泵工作在默认最大压力输出状态。反之电磁阀电流到最大,将高压侧机油接入控制室压缩弹簧到最短状态,此时油泵工作在最小压力输出状态。通过电磁阀控制弹簧行程在最长与最短之间线性滑动达到油泵排量连续可调,使输出机油压力在上限和下限之间的比例调节[1]。

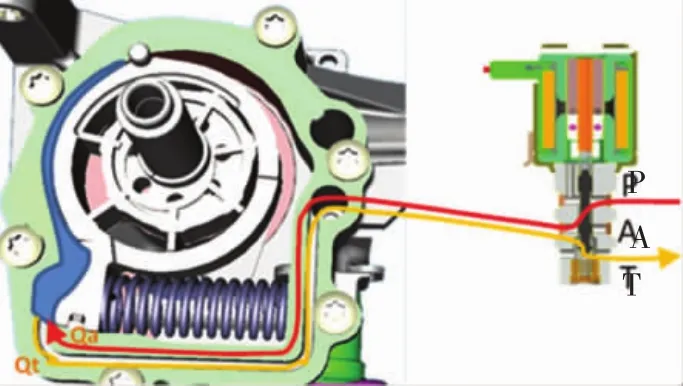

整个过程是ECM根据系统需求压力通过输出PWM占空比控制电磁阀完成。本文重点探讨如何控制电磁阀实现系统需求油压。图2为3种油泵工作压力曲线,只有连续可变机油泵可以实现在发动机低转速范围内,机油压力快速上升,在中等转速范围内保持中等的机油压力,在高转速阶段机油压力保持高压。

图2 各类机油泵工作压力曲线

3 连续可变排量机油泵控制系统

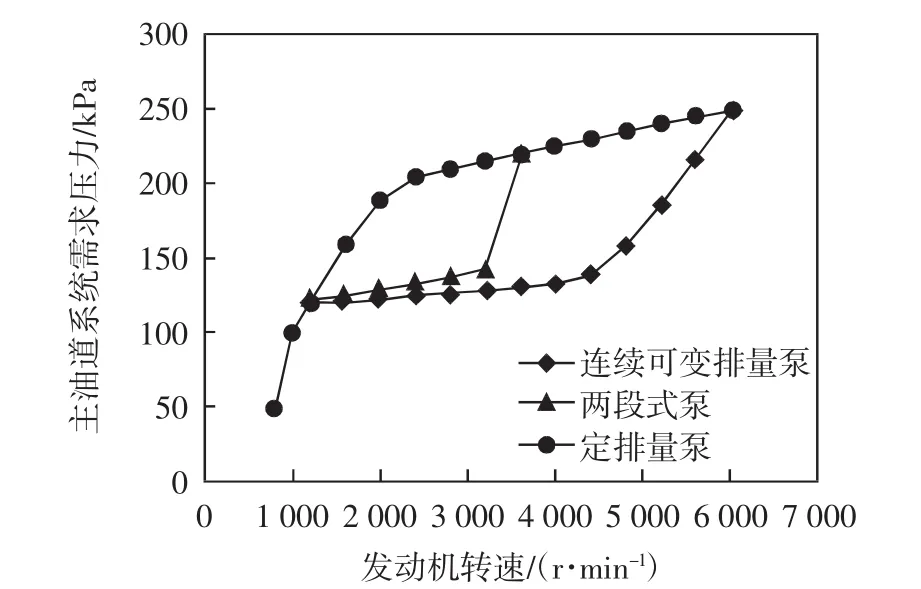

图3为连续可变机油泵子系统控制结构图,整个子系统由连续可变排量机械泵,机油压力传感器,OCV电磁阀以及ECM控制器组成。

图3 连续可变机油泵系统控制图

ECM控制器作为整个控制系统的核心,根据当前发动机实际运行状态信息综合决策系统需求压力目标值,然后通过控制算法以及来自压力传感器的实际机油压力反馈信号计算出能够达到目标压力的特定PWM占空比值输出给OCV电磁阀。电磁阀被此信号驱动后滑移到指定滑阀位置,开启主油道通往控制室的机油通道,控制室充入特定量机油改变了油泵弹簧行程进而改变压力输出,理论上此时机油泵所能提供的压力正是此前系统需求目标压力,由于加工、制造、装配、磨损等综合原因,实际油压表现会和目标压力有细微偏差,因此ECM需要根据实际压力反馈信息进行闭环控制以保证系统时刻达到目标压力值。

4 系统控制架构与算法实现

本控制方案针对连续可变机油泵控制系统关系,设计了控制模型和算法,并生成了控制代码,在LABCAR系统上实现了功能的验证测试[2]。设计方案的控制系统软件能够实现的功能包含以下几个子功能:执行器控制使能判断、系统需求油压决策、系统开环控制、系统闭环控制、电磁阀输出及线圈保护。

连续可变机油泵系统控制功能架构如图4所示。

4.1 执行器控制使能判断功能

图4 控制架构图

执行器控制使能判断是基于当前发动机状态信息判断是否满足执行器控制条件,主要包含无影响发动机运行及润滑系统工作的故障。如有与发动机转速传感器、发动机机油温度传感器、发动机机油压力传感器,以及油泵驱动OCV电磁阀相关的故障,系统将不进行主动控制,油泵工作在默认机械位置。此外系统还需要考虑发动机的转速范围、机油温度、发动机运行时间、控制器系统电压范围等因素。

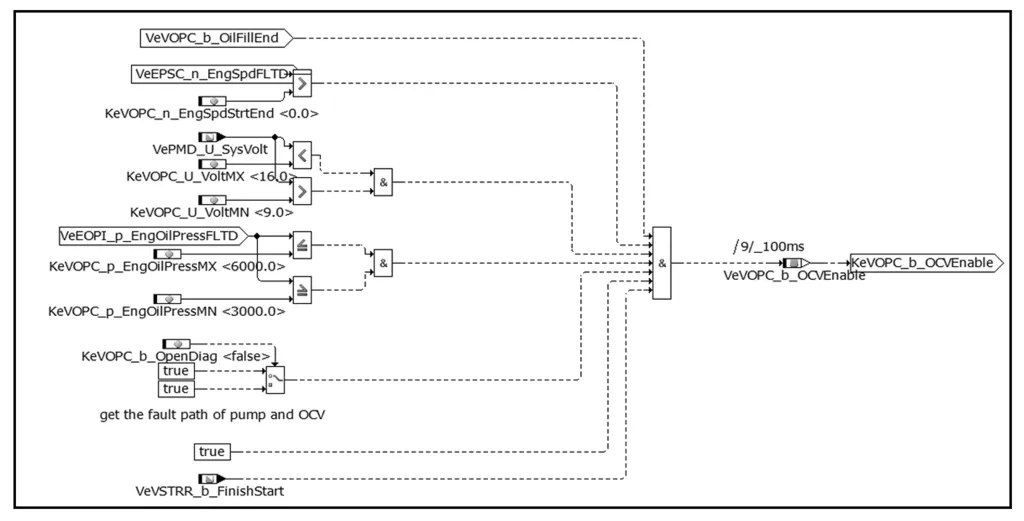

图5为具体控制逻辑实现。当满足启动充油结束,发动机转速达到一定速度之上,系统电压与机油压力在合理范围之内,没有相关故障等条件都满足后电磁阀则可以驱动。

图5 执行器控制使能判断功能

4.2 系统需求油压决策功能

系统需求油压是控制目标。精确定义发动机的润滑系统用油需求是发动机设计阶段主要工作之一,一旦发动机硬件设计完成,系统的机油压力需求曲线也就应运而生。通常系统压力需求主要由各个轴颈润滑系统需求、正时链条润滑需求、气门液压挺柱需求、VVT/VVL液压驱动需求、活塞冷却喷射系统需求,结合油路压力损失得出在该转速和油温下主油道最低压力需求曲线。需注意,各个子系统的需求可随发动机工况的变化而变化。如VVT的需求主要体现在怠速附近,而活塞冷却需求主要体现在中高转速大负荷。此外即便在同一转速下,由于发动机负荷增大导致系统冷却需求也会不断增大,因此压力需求曲线也会随着发动机的负荷增大进行适度增加。图6为具体控制逻辑实现。

根据转速和负荷查表得到目标油压基础值,然后根据油温进行修正获得最终目标油压。最后经过上下边界限值保证目标压力在合理范围之内。

图6 系统需求油压功能

4.3 系统开环控制功能

系统开环控制是基于当前发动机运行状态信息,在没有实际油压信息反馈的前提下根据算法输出能够达到系统需求压力的PWM占空比命令给电磁阀。

图7 系统压力与PWM占空比关系

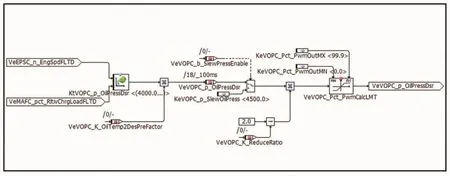

通过分析图7,在相同转速和油温的前提下,系统压力和PWM占空比存在良好的反向线性关系,因此系统需求压力与发动机转速的关系表作为系统开环预控制的PWM占空比参数设定的基础。此外机油温度的不同,要达到相同的目标压力所需的电磁阀PWM占空比也稍有不同,因此此值还需要通过机油温度的适当修正以提高系统对机油温度变化的适应性。此外由于电磁阀工作特性和系统电压密切相关,因此最终输出需要考虑不同电压的修正。图8为具体逻辑实现。

依据当前发动机转速和目标油压的需求查表获得基础的占空比输出,然后通过分别经过油温和系统电压修正作为最终的开环占空比输出PWM。

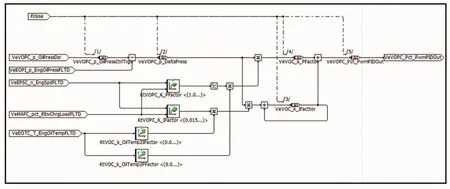

4.4 系统闭环控制功能

系统闭环控制是通过目标油压与实际油压的差值进行闭环修正。修正的算法采用经典的PI算法控制。通过发动机转速负荷查表分别获得Proportional比例项系数及Integral积分项系数。此外同一组PI控制参数很难同时在不同机油温度情况都表现良好,因此机油温度需要对闭环PI参数进行必要修正。

图9为具体控制逻辑实现。

图8 系统开环控制

图9 系统闭环控制

4.5 电磁阀线圈保护及驱动输出功能[3]

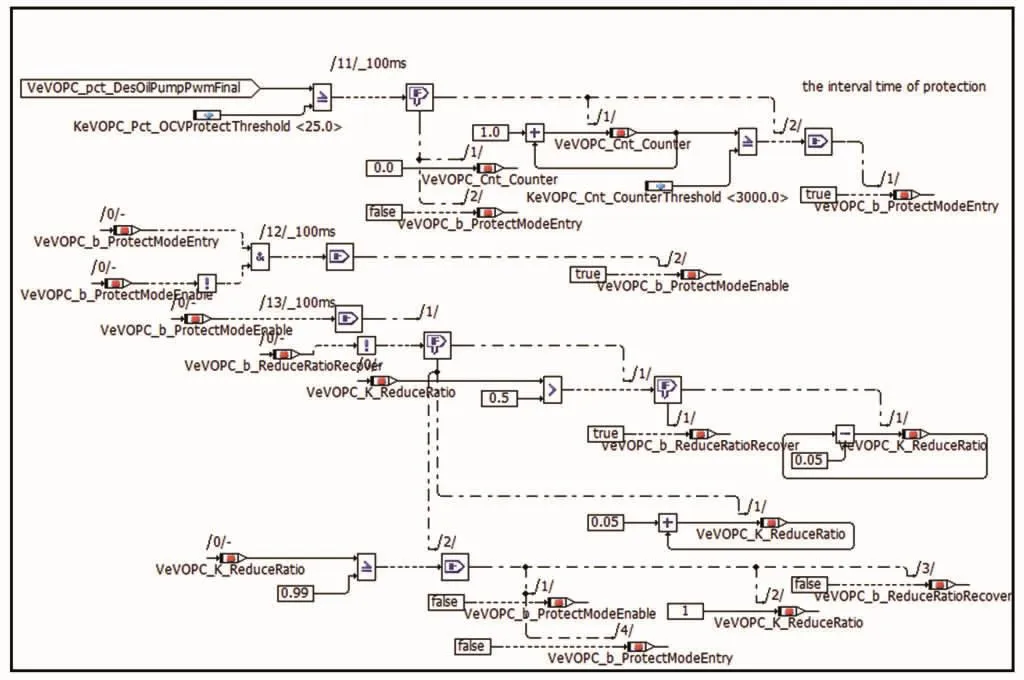

部分电磁阀由于设计原理及工作环境问题,如果长时间在大占空比状态下工作,容易出现由于电流过大导致过温过载产生阀零件损坏问题,因此通常电磁阀有相应的保护需求。以本文所用电磁阀为例,保护需求为工作PWM占空比超过70%(电磁阀硬件特性)并且连续超过3 600 s(电磁阀硬件特性)后,OCV电磁阀需要进入保护模式,将PWM降低到一定值持续一段时间进行降温,然后恢复到正常控制模式,从而满足阀的保护需求。如图10所示为具体信号变化关系,图11为具体保护控制逻辑实现控制模型。

图10 电磁阀保护信号关系

图11 电磁阀保护

最终向电磁阀输出的占空比驱动信号是系统开环预控输出加闭环修正最后通过电磁阀保护修正。

5 系统测试与验证[4-5]

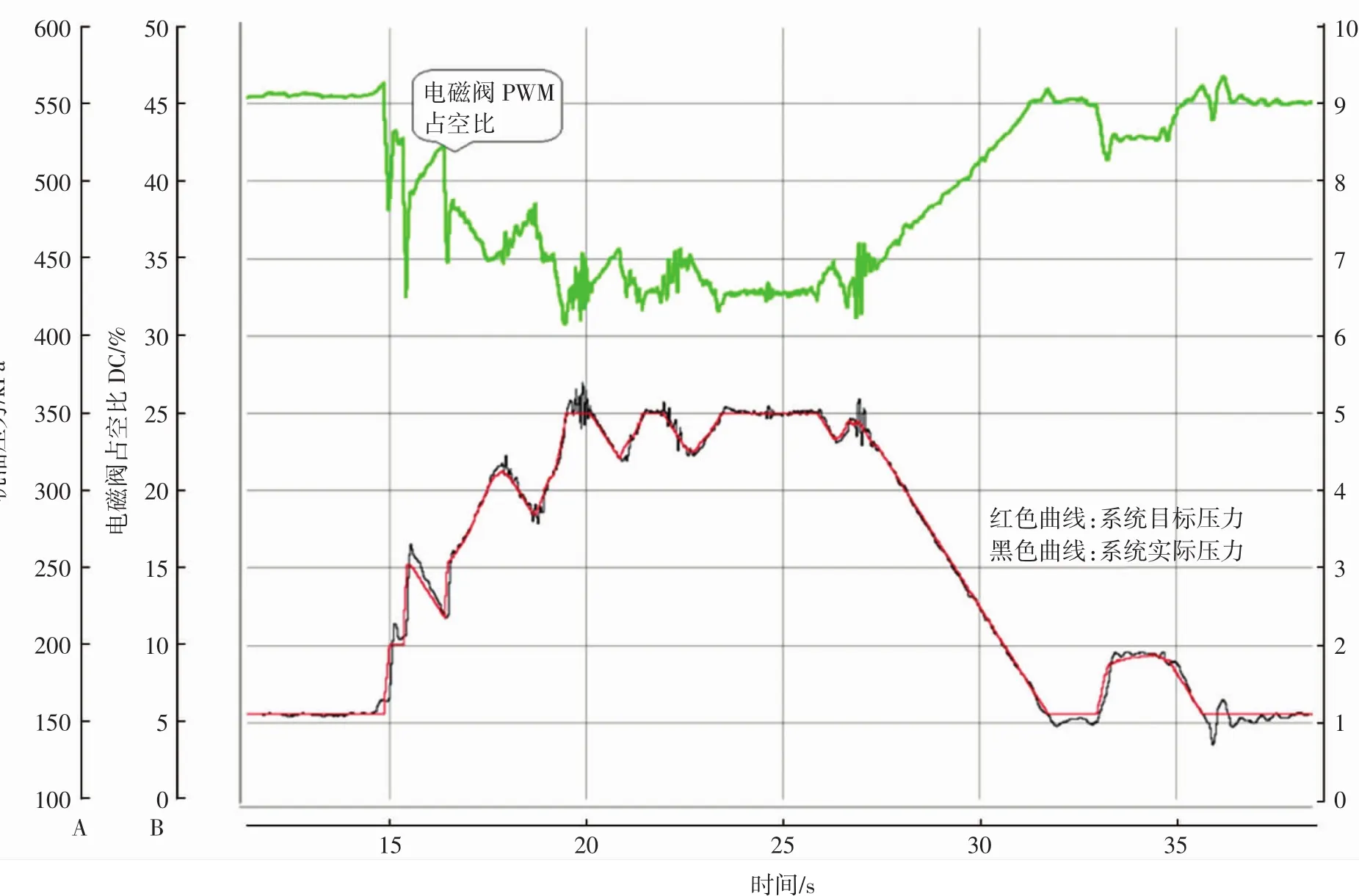

系统测试是将此部分功能集成到原ECM软件后,借助测试平台测试实际控制器的输出是否达到预期效果。图12为在系统闭环控制情况下的表现,目标油压(红色曲线)在瞬态和稳态都能很好地跟随系统目标压力(黑色曲线),全过程系统实际压力都能满足需求压力。

图12 系统闭环控制响应

6 结论

本文针对发动机润滑系统,通过分析变排量叶片式机油泵工作原理,结合经典的控制理论初步实现了其控制方案:

1)满足发动机润滑系统的目标需求压力为系统控制目标。

2)控制方法采用经典的开环预控结合闭环反馈PI控制方法,开发了相关控制软件,经过实验测试满足需求。

3)下一步将进行面对产品化要求的控制策略完善,尤其在系统控制稳定型、鲁棒性、系统故障诊断方面还需要不断完善。