基于UG的输送小车导向机构可靠性提升研究

2019-07-15蒋志经

张 健,蒋志经

(上汽通用五菱汽车股份有限公司,广西 柳州545007)

0 引言

随着科技的不断发展,现代汽车企业中自动化水平正在不断提升,各类自动化输送小车广泛地应用于生产线中,因此,输送小车的高效可靠运行对生产线的高效运行起着很大的作用[1]。

图1 工位间零件输送小车

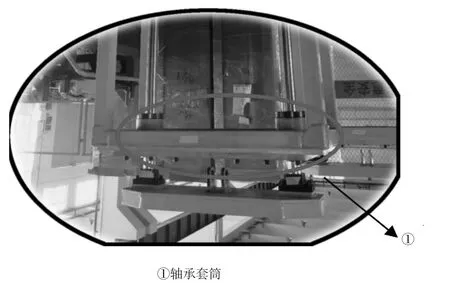

某企业使用如图1所示输送小车进行零件分总成输送,该输送小车采用齿轮齿条实现水平运动,通过气缸提升、导向杆导向实现工件竖直运动,但在使用过程中频繁出现导向轴承套筒断裂故障,该故障直接造成生产线多次长时间停线,因此改进导向机构,提高输送可靠性成为当下亟需解决的问题。

1 轴承套筒可靠性分析

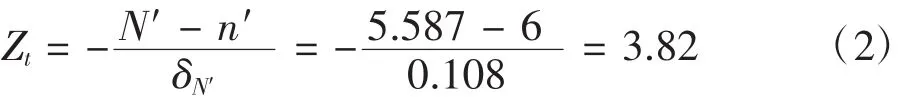

根据车间需求,输送小车需保证无故障循环106次。通过轴承套筒受力情况计算其在该条件下的可靠度。

轴承套筒在应力幅水平为常数的情况下运转,已知小车提升气缸缸径为125 mm,其对应推力为6 132.81 N,需要提升的工件质量约为100 kg,套筒长度为151 mm,由于轴承套筒安装底面未做精铣处理,且两套筒安装底面不统一,加之轴承套筒加工精度偏差较大,现场测量径向偏差相对基准位置偏差最大可达9.5 mm。经过计算可得轴承套筒的应力幅水平为:

根据轴承套筒故障数据统计可知其失效循环次数为对数正态分布,其失效循环次数分布数据如表1所示。

表1 钢型材轴试件的失效循环次数分布数据表

通过查询表1可知,当轴承套筒应力幅水平为455 N 时,N′=6.651,δN′=0.161,循环次数 n 为 106次,则

由式(2)及标准正太分布表,得可靠度

通过计算结果可知,该轴承套筒可靠度远小于要求0.98,远远不能够满足要求[2]。

2 轴承套筒UG高级仿真分析

在现代机械设计过程中,UG作为一款集实体建模、零部件高级仿真、运动仿真、二维制图等功能于一身的多功能工具包被广泛应用于机械零部件设计的全寿命周期。本文通过对输送小车频繁断裂的轴承套筒进行UG有限元高级仿真,计算其受力及变形情况[3]。

选择模型材料为steel,将轴承套筒与支架底面接触处设定为固定约束,将上文计算所得轴承径向力455 N施加于轴承套筒径向套筒壁上。通过求解,查看如图2所示仿真结果得出轴承套筒直角处受应力最大,为1.581 MPa,薄弱位置与现场实际断裂结果相吻合。

图2 轴承套筒应力仿真图

3 导向机构优化设计

通过上文分析可知,由于轴承套筒制造、安装偏差较大引起了轴承套筒径向受力不均匀,加之生产线生产节拍需求较高,加剧了套筒的疲劳磨损,最终导致其断裂。因此重新对导向机构及安装方式进行设计。

(1)优化轴承套筒安装方式。由之前的轴承套筒直接安装在小车支架上改造为先焊接一块钢板在支架上,并进行精铣后作为的安装平面,从而保证轴承套筒安装平面的平面度[4],如图3所示为改进后的导向机构模型。

图3 改进后导向机构模型

(2)精加工轴承套筒。确保套筒轴线与安装平面的垂直度误差不超过0.012 mm,两套筒轴线平行度误差不超过0.012 mm,如图4为改进后导向机构实体图,该机构极大地减小导杆与轴承滑动时套筒受的径向分力。

图4 改进后导向机构

4 改进后轴承套筒可靠性分析

在相同工况下,再次对改进后的轴承套筒进行可靠性分析,由于改进后的机构对轴承安装底板、轴承套筒轴向尺寸、轴承套筒径向尺寸精度都有了明显的改进,通过对各环节误差叠加,可得出该结构最终体现在轴承套筒径向上的误差仅有2 mm,将2 mm带入上文(1)式,可得出由于径向误差引起的轴承径向受力为211 N,通过查询表1数据,并代入式(2),可得

由式(4)及标准正太分布表,得可靠度

可以看出,改进后的轴承套筒已经符合现场对该机构的可靠性要求。

5 改进后轴承套筒有限元分析

同理,将改进后的套筒结果进行有限元分析,除了套筒受径向力由455 N变为211 N,其余约束条件均不变,仿真结果如图5所示,局部最大应力为0.156 MPa,相较改进前结构,应力减小约10倍。仿真结果再次印证了改进后套筒结构的可靠性。

图5 改进后轴承套筒应力仿真图

6 结论

本文通过对生产现场输送小车导向机构故障分析,找出其薄弱环节,并对该环节分别进行可靠性分析及UG有限元分析,并对该机构进行改进,同样对改进后的部件进行分析,分析结果印证了改进机构的可行性及有效性,为后续现场设备的改善提供了有力的理论依据。