一款电动后桥异响分析与改进

2019-07-15焦传梅姚明良

焦传梅,姚明良

(柳州五菱汽车工业有限公司,广西 柳州545007)

0 引言

在消费者对汽车舒适度及品质的要求日益提高的背景下,汽车的噪音水平被逐步重视。后桥异响作为汽车常见的噪声源之一,也成为各后桥厂家质量管控的重要对象。一般设有在线检测和道路测试两个环节。道路测试可以比较真实、可靠的反映后桥噪音水平,在噪音改进方面具有重要指导意义。如某公司开发了一款电动后桥,其结构如图1。在道路测试中,车辆在行驶至20~30 km/h减速行驶(连续点刹)时,电机(转速900 r/min左右)出现“嗒嗒”的异响,无法满足整车的NVH指标要求。本文针对该典型问题进行了分析,并制定了解决方案。

图1 后桥动力传输示意图

1 问题分析及验证

后桥异响出现在车辆已经行驶15 000 km里程(包含坏路、高速路及一般路)以后,一般为零件疲劳失效所致。根据道路听车情况,异响位置在后桥中部,疑似金属碰撞,且在仅在上述工况产生。

1.1 减速器异响原因分析

减速器为二级减速,齿轮采用圆柱斜齿轮,动力传动路径为:Ⅰ轴在接到电机的输入扭矩后通过齿轮传递至Ⅱ轴大齿轮,Ⅱ轴通过小齿轮传递至差速器总成,差速器总成通过花键传递至左、右半轴。

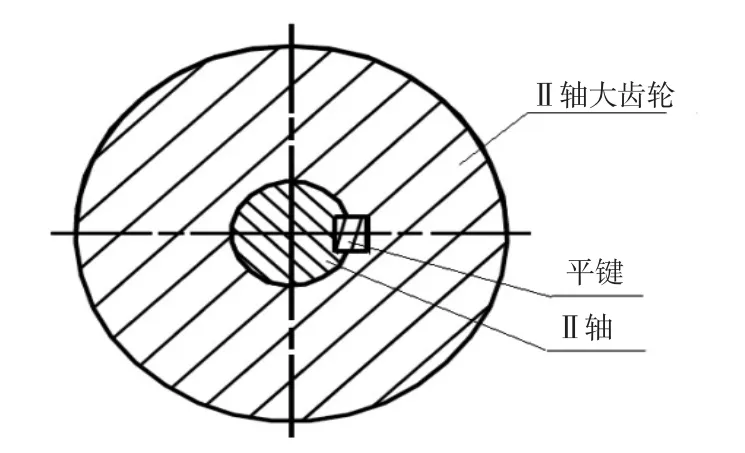

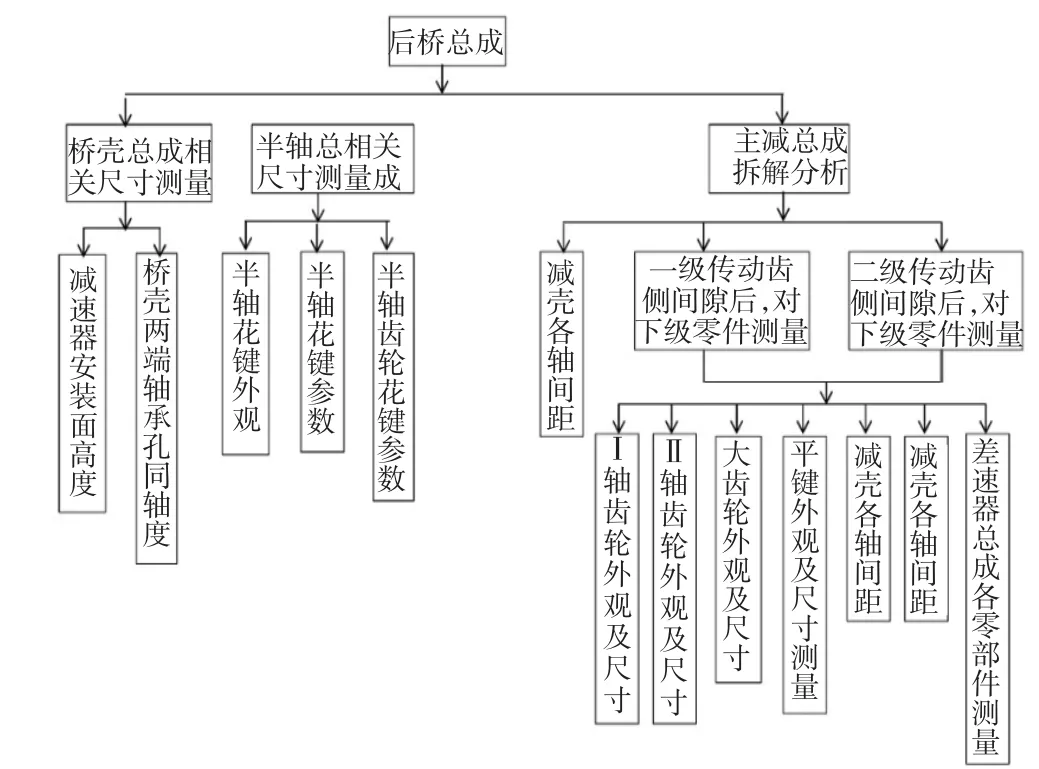

Ⅱ轴上大齿轮与Ⅱ轴通过平键连接,如图2。结合减速器结构、各零件配合关系分析,导致异响的因素如图3。在此减速器设计中,差速器总成是借用公司成熟产品且质量稳定;差速器半轴齿轮与半轴花键配合公差沿用成熟产品的设计;电机输出轴与Ⅰ轴花键配合在电机匹配时已经通过验证。综上,如果桥壳、减壳相关装配尺寸合格,可以确定异响发生在齿轮系中,即一级、二级齿轮传动中。

图2 Ⅱ轴与Ⅱ轴大齿轮的配合

图3 减速器异响分析

1.2 减速器拆解分析

对故障件进行拆解分析,分析对象及过程如图4。

图4 拆解分析过程

经测量桥壳、减壳、半轴相关尺寸满足设计要求,目测各级齿轮均无失效。按照图4流程,在对Ⅱ轴上的大齿轮齿面跳动测量(方法如图5:固定齿轮轴,用手摇动齿轮)时,人耳可以听到明显的金属撞击声,仪表跳动值显示为1.5~1.8 mm(理论上应小于0.23 mm),说明平键位置配合间隙很大。将Ⅱ轴大齿轮从Ⅱ轴上拆下来后发现,连接两个零件的平键中部有明显沟痕和磨痕(如图6),压痕位置与Ⅱ轴及大齿轮配合面在平键工作面上的位置基本一致,平键在沟痕处宽度实测7.491 mm,明显小于设计(宽8 mm)要求。

图5 Ⅱ轴大齿轮齿面跳动图

图6 失效平键

经分析判断,沟痕应该是平键在本身强度不足,同时又受到不断的冲击载荷作用下产生的。因此,Ⅱ轴与大齿轮配合(键与键槽、轴与轴孔)很关键。通常情况下,齿轮与齿轮轴的连接方式通常选用花键连接、过盈压装后激光焊接或两者合二为一(一体化锻造加工),易于保证齿侧间隙。由于本产品特殊的结构,无法采用以上三种方式,最终选用了平键连接。设计时,平键按按照GB/T 1095(普通型 平键)选为键 8×7×32(材料为 35# 钢,硬度为 HRC30~35),平键与键槽配合方式按照GB/T 1096(平键键槽的剖面)确定为过渡配合。为便于Ⅱ轴与Ⅱ轴大齿轮装配,轮轴孔配合设计为间隙配合。在所有配合均为间隙的情况下,轴与齿轮间隙最大,也为平键受撞击提供了条件。

对平键强度进行校核:按照《机械设计》[1]公式,强度条件为σp≤[σp](σp:键连接工作表面的挤压应力,[σp]:许用挤压应力)。分别计算平键在电机额定、峰值扭矩工况下:σp为 206 MPa、503 MPa,查《机械设计》[1][σp]取 130 MPa,σp> [σp],强度不满足要求。

根据以上分析,可以判定后桥减速器异响的原因。由于间隙的存在,在车辆减速时,尤其是连续点刹时,平键工作面就受到不断的撞击。在车辆行驶一定里程后(文中后桥异响发生在车辆行驶15 000 km时),平键工作面受到冲击变形严重,造成Ⅱ轴及Ⅱ轴大齿轮与平键配合面之间的间隙加大,也就出现了“嗒嗒”的齿面碰撞的声音。因此,消除齿轮配合间隙,提高平键强度是消除该后桥减速器异响的关键。

1.3 试验验证

为尽快验证上述结论,制定验证方案如下:保持Ⅱ轴与Ⅱ轴大齿轮间隙配合不变,将平键与键槽配合改为过盈,验证异响是否改善。具体实施:特制平键(8.08×7×32)匹配宽度为8 mm键槽,并提高硬度为HRC38~42,重新装回原异响减速器。减速器装配过程中,用图5、7所示方法再次测量Ⅱ轴大齿轮齿面跳动、Ⅱ轴小齿轮与差速器被齿轮齿侧间隙,分别为0.04~0.05 mm,0.24~0.25 mm,满足产品设计要求。将减速器装回原车辆路试验证,异响消失。

因更改的平键材料及硬度,对其疲劳强度进行验证。验证方法如图8:固定后桥左、右半轴输出端,对减速器Ⅰ轴花键施加正反扭矩。试验结果为:按照电机峰值扭矩,正反转20万次,平键无损坏。根据该车型路谱,高扭(峰值扭矩)工况仅占总工况的7%,而后桥齿轮疲劳的试验评定标准是按照额定扭矩工况,均值寿命不低于50万次。判断此平键完全可以满足设计需求。

图7 齿侧间隙测量

图8 平键疲劳强度验证

2 方案制定及实施

以上验证了设计改进方向的正确性。为了使Ⅱ轴及Ⅱ轴大齿轮配合达到稳定且合理的齿侧间隙,更改平键的同时,将轴孔配合由间隙改为过盈。运用现有设备组织工艺验证,通过更改零件的结构及尺寸公差,选择合理的过盈量。

2.1 平键重新选型

将 GB/T 1096 键 8×7×32改为非标件 10.08×8×32,材料为40Cr,硬度为HRC38-42。强度校核:计算σp在电机额定、峰值扭矩分别为139 MPa、340 MPa,查《机械设计》[1][σp]取 150 MPa。在额定扭矩下,σp<[σp],满足强度要求。峰值工况下,强度虽不满足,但结合上述的试验验证,经过综合评定,该平键可以满足产品性能要求。

2.2 齿轮设计更改

Ⅱ轴键槽、Ⅱ轴大齿轮键宽由8 mm更改为10 mm,同时Ⅱ轴键槽深增加1 mm。两零件与平键配合均由过渡改为过盈,过盈量分别设计为0.07~0.126 mm、0.052~0.108 mm。

更改Ⅱ轴径与Ⅱ轴大齿轮孔径配合公差,由过渡改为过盈,过盈量设计为0.003~0.029 mm。

3 结语

本文以车辆行驶至20~30 km/h减速行驶时后桥出现异响为例,结合道路测试情况和电动后桥特殊的减速器结构,分析产生异响的因素。通过拆解测量分析,找出异响根源,并进行改进设计。优化后的设计成功消除异响,顺利通过了台架验证和道路耐久试验。该设计经验已经运用至同平台其他后桥产品设计中,且NVH测试效果良好,噪音水平不高于52 dB,远高于客户对于后桥噪音不大于74 dB的要求,获得客户的认可和好评。