喷气涡流纺纺制纯棉细号纱的实践

2019-07-15高卫东傅佳佳刘必英凡启光

戴 俊 高卫东 傅佳佳 刘必英 凡启光

(1.江苏悦达纺织集团有限公司,江苏盐城,224055;2.江南大学,江苏无锡,214122)

与传统环锭纺技术相比,喷气涡流纺技术具有速度高、流程短、自动化程度高、产品毛羽少和耐磨性好等优点,且其设备占地面积更少、用工更省、能耗更低,可有效缓解国内纺织企业用地、用工紧张及节能降耗等问题,近年来日益受到纺纱企业的青睐[1]。但喷气涡流纺技术快速发展的同时也带来了品种同质化问题,由于其适纺原料的范围局限在化学短纤维,一般长度为38 mm以上,没有传统环锭纺适应性强;另外其成纱结构特殊,纱线强力比传统环锭纺低10%~20%以上,且有强力不匀等质量问题,导致其在细号纱领域的竞争能力不强。因此,喷气涡流纺纱线的使用面较狭窄,没有传统环锭纺纱线广泛,目前已出现同类别产品市场竞争激烈的局面,尤其是生产纯粘胶纱、涤粘混纺纱以及纯涤纱等常规产品的企业,其利润空间不断被挤压,甚至出现微利与保本的局面[2]。面对如此市场形势,喷气涡流纺生产企业需加快产品结构调整,开发多组分、多功能、多品种及多用途的产品,使喷气涡流纺纱的应用领域得到进一步扩展。本文重点围绕喷气涡流纺纺制纯棉细号纱过程中遇到的生产技术难点,以MVS870型喷气涡流纺设备为研究对象,从设备改进入手,在生产中注重相关工艺措施的优化以及各辅配件的开发,以提高对纯棉纤维原料的适纺性,同时针对下游企业需求对中细号纱线进行质量优化,以实现喷气涡流纺纯棉细号纱的产业化,扩大棉纤维在喷气涡流纺设备上的应用,改善织物的舒适性,提升产品附加值,满足国内外广大消费者的需求。

1 喷气涡流纺成纱原理

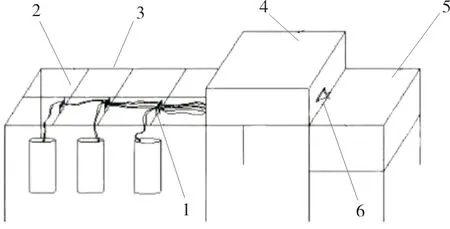

喷气涡流纺的成纱机理及成纱过程:无捻棉条由导条支架托起,在后罗拉的牵引下沿导条支架被动拖动前进,由条筒逐渐喂入牵伸装置,以光滑扁平状态进入牵伸单元后牵伸区;棉条经牵伸加工至所需纱线号数的平行纤维束,在喷嘴入口处受到强负压吸附作用,被吸入气流加捻腔进口的螺旋纤维通道,棉条中纤维头端沿纤维螺旋通道及导引针下滑,进入空心锭子入口处已成形的喷气涡流纱体中心,进而受到喷气涡流纱纱尾的拉引,纤维尾端脱离前罗拉握持点后形成自由端,被高速旋转气流吹散倒伏在空心锭子入口的外表面上,然后在气流加捻作用下包缠纱芯成纱,最后纱线从空心锭子内部的导纱通道引出,经电子清纱装置清除纱疵后,卷绕形成筒子纱[3],如图1所示。

图1 喷气涡流纺纱线加工过程

1-棉条;2-电子清纱器;3-筒纱;4-前罗拉;5-引导针;6-空心锭子

喷气涡流纺利用压缩空气产生高速旋转气流加捻,具有效率高的特点,克服了机械件旋转加捻惯性力的缺陷,故可高速纺纱[4],MVS870型喷气涡流纺纱机纺纱速度最高可达500 m/min。为了适应高加捻效率和高纺纱速度的需要,喷气涡流纺采用棉条直接喂入牵伸单元牵伸后进行气流加捻成纱,省略了粗纱工序,体现出产能高、流程短和自动化程度高等优异性能,相同号数单锭产量可达传统环锭纺的20倍以上。深入理解喷气涡流纺的成纱机理是研究该纺纱技术的关键,也是开发高品质、差别化喷气涡流纺纱线产品的保障。

2 纺制纯棉细号纱面临的问题

2.1 原料适纺性

通过对喷气涡流纺的成纱机理分析可知,喷气涡流纺采用高速旋转气流替代机械回转件加捻,虽避免了机械回转惯性力,可大幅提高纺纱速度,但由于气流对纤维的控制不如机械件稳定,故喷气涡流纺加工对原料要求较高,适纺纤维长度较长、纤维较细及整齐度较高。与化纤相比,棉纤维的长度较短且整齐度不高,除长绒棉外,多数长度在25 mm~30 mm之间,有相当数量的短绒(10%~20%)在喷气涡流纺生产过程中会被排出,同时由于棉纤维较常规纤维素纤维刚度大,使得气流加捻效率下降,棉纤维包缠角减小,包缠比例下降,使得纱线结构不稳定且强力较低,导致在生产过程中频繁断头,难以连续成纱。

2.2 无捻极限牵伸倍数的局限

喷气涡流纺采用无捻棉条直接由牵伸单元牵伸至所需纱线号数的平行纤维束,将传统环锭纺粗纱工序分担的5倍~12倍牵伸能力全部置于牵伸区,同时由于无捻棉条的抱合力较小,为保证牵伸质量及牵伸效率,后区牵伸最大可设置为3.5倍~4倍,工艺总牵伸最大约400倍。而常规棉条定量约17 g/5 m~24 g/5 m,纺制7.3 tex~9.7 tex纱线时,从棉条到成纱的线密度差异高达600倍,远远超出了喷气涡流纺的牵伸倍数极限(设备推荐生产的纱号范围在11.6 tex~29.2 tex),故对于生产细号纱品种不推荐。

3 纺制纯棉细号纱采取的措施

3.1 轻定量棉条均匀成形控制技术

本研究采用7 g/5 m~8 g/5 m的轻定量棉条,使喷气涡流纺总牵伸控制在400倍以内的合适范围。常规并条机构中棉条定位辊体之间的宽度固定,对于本研究所需超常规轻定量棉条而言宽度过大,棉条传输过程中易发生中心偏移,造成堵棉,装置之间存在衔接问题,操作不便,从而影响成条均匀性。为保证轻定量棉条的成条效率和质量,特别设计改造了多棉条导棉板和喇叭口结构,构建轻定量棉条成形通道,如图2所示。多棉条导棉板安装在喂入装置的输送架上,喇叭口安装在牵伸装置与成条装置之间,多棉条导棉板与喇叭口在喂入装置、牵伸装置与成条装置之间形成轻定量棉条成条通道,使得棉条在并条喂入、牵伸、成条等加工过程中过渡衔接的更加顺利,同时提高轻定量棉条的长片段均匀度。

图2 轻定量棉条成形通道结构示意图

1-多棉条导棉板;2-输送架;3-喂入装置;4-牵伸装置;5-成条装置;6-喇叭口

3.2 无捻棉条微张力传导喂入技术

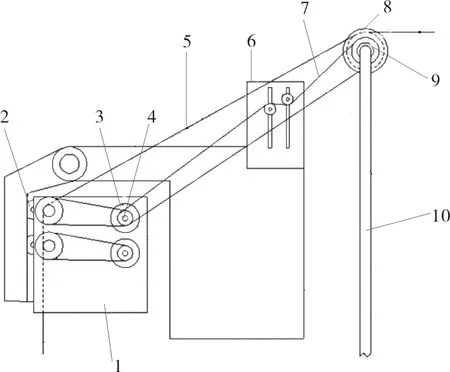

喷气涡流纺导棉喂料过程中,棉条是从机后由导条架托起,被后罗拉牵引,沿导条架被动传导进而喂入牵伸机构。由于本研究所采用的无捻棉条定量较轻,约7 g/5 m~8 g/5 m,截面内纤维总根数较少,呈平行伸直状态,导致棉条纤维抱合力较小,在被动传导过程中受到自重及摩擦影响产生的牵伸张力较大,易出现意外牵伸或断条等现象,影响成纱效率和质量。为解决该难题,改用棉条主动传导进入牵伸机构的喂入形式,设计发明了一种伺服驱动单锭导棉喂料系统,如图3所示。

图3 伺服单锭导棉喂料系统结构示意图

1-牵伸装置;2-胶辊;3-牵伸电机;4-主动轮;5-棉条;6-张力架;7-传动皮带;8-导棉轮;9-被动轮;10-后导条支架

在牵伸电机的输出轴上与后罗拉同轴固定设置主动轮,并在后导条支架上与导棉轮同轴固定设置被动轮,主动轮与被动轮利用传动皮带连接。当牵伸电机驱动后罗拉转动对棉条进行牵引时,同时驱动传动导棉轮,实现棉条的主动传导喂入。在生产实践过程中,需要进一步根据所采用的棉条定量,通过设计主动轮、被动轮和导棉轮的直径组合控制导棉轮外表面线速度与后罗拉外表面线速度,调整导棉速度与喂入速度的配比,使得棉条在传导喂入过程中受到的牵伸张力保持在较低且恒定的水平,避免棉条在后导条支架上出现意外牵伸或断头现象,保证超常规轻定量棉条平稳喂入牵伸单元,提高生产效率和成纱质量。

3.3 适纺纯棉纤维的气流加捻成纱技术

为了提高气流加捻系统对几何形态特征较离散的纯棉纤维的适纺性,对喷气涡流纺喷嘴接压气缸定位连接装置进行改进,缩小喷嘴气缸连接间隙,以保证良好的定位固定,避免高压气流输送脉冲引起喷嘴结构机械振动,减小对加捻腔内气流加捻运动稳定性的影响,增强气流对纤维的控制。选用优质长绒棉或细绒棉为原料,棉纤维较长、较细;通过精梳工艺,提高棉条中纤维伸直度,去除棉结和杂质,排除部分短纤维,提高纤维整齐度,降低喷气涡流纺落纤率[5];根据棉纤维刚度设定喷嘴气压,若纤维刚度较大,则喷嘴气压应偏高设置,以增大气流加捻纤维包缠角;设定前罗拉钳口与空心锭子入口距离,需考虑所加工棉纤维的长度,若纤维长度较短,则该距离应偏小设置,以获得更多的自由尾端纤维,提高包缠纤维比例。

4 纺制纯棉细号纱的工艺实践

4.1 纺纱工艺流程

4.2 工艺控制要点

预并减少前弯钩纤维,总牵伸倍数不大于并合根数;条并卷牵伸隔距偏小控制,牵伸倍数调到最小,掌握合理的温湿度条件,防止黏卷;精梳工序执行“精心准备,合理给棉与适宜针齿密度,大落棉”的工艺原则,重点控制棉结与短绒,精梳短绒率不大于9%,合理配置给棉长度,保证各机件的良好状态。并条工序采用“预并大隔距,大后区牵伸,末并小后区牵伸,小总牵伸,小后区隔距,轻定量”的工艺配置原则。头并:并合数5根~7根,牵伸6倍~7倍。末并:并合数6根~8根;牵伸6倍~8倍。熟条定量约7 g/5 m~8 g/5 m。

纯棉细号喷气涡流纺品种生产掌握“棉条主动喂入,保证器材状态,合理稳定温湿度”原则,轻定量无捻棉条微张力喂棉牵伸比约为1;利用VOS智能控制系统,关注机台效率,保证各器材状态,定期清洁、保养、更换;温度控制在25 ℃~27 ℃,相对湿度控制在50%~55%。罗拉隔距为(38 mm~40 mm)×(40 mm~42 mm),主牵伸为40倍~50倍,前罗拉速度为300 m/min~340 m/min,喷嘴压强为0.50 MPa~0.55 MPa,前罗拉钳口与空心锭子入口距离为19 mm~21 mm。

4.3 纱线性能测试

测试仪器:USTER ET ME100型乌斯特条干测试仪,HD021N型电子单纱强力测试仪。测试标准:GB/T 3292.1—2008《纺织品 纱线条干不匀试验方法 第1部分:电容法》,GB/T 3916—1997《纺织品 卷装纱 单根纱线断裂强力和断裂伸长率的测定》[6]。纱线性能指标测试结果如下。

纱线号数 7.3 tex 9.7 tex

生产效率/% 91 94

断裂强度/cN·tex-115.1 15.7

强力CV/% 12.8 12.5

条干CV/% 18.3 18.7

条干CVb/% 4.4 2.3

十万米纱疵/个 45 42

毛羽H值 2.9 2.7

毛羽CV/% 2.6 2.3

以上喷气涡流纺纯棉细号纱性能测试结果符合企业标准Q/ZL 0814—2017《喷气涡流纺棉本色纱》规定的一等品要求,纱线的强伸性能较好,条干均匀,毛羽较少,能够满足后道针织或机织加工的质量要求。

5 结语

本文基于分析纯棉纤维原料形态特征,结合喷气涡流纺成纱原理和过程,通过喷气涡流纺设备改进、专件研制和工艺优化,突破了喷气涡流纺纯棉细号纱的生产关键技术瓶颈,实现了细度为7.3 tex~9.7 tex纯棉喷气涡流纺纱线的开发,开发的纯棉细号喷气涡流纱毛羽少、光洁耐磨,性能优异,特别适用于高档童装、卫衣、衬衫等终端产品,产品附加值较高,经济和社会效益显著。