2 000 m3厚壁不锈钢球罐球壳板制造技术

2019-07-12

(兰州兰石重型装备股份有限公司,兰州 730314)

0 引言

随着我国经济稳步快速发展,不锈钢球罐由于具有良好的耐腐蚀性能,已成为越来越多的石化企业储存腐蚀或洁净介质的必然选择之一,并向着大型化、厚壁高参数化方向发展[1-4]。过去国内不锈钢球罐受材料及制造能力的限制而建造数量极少;现在随着研发和生产技术的提高,不锈钢球罐数量增多,且呈大型化的趋势。

为某公司高纯多晶硅产业升级建设项目罐区承制的2台2 000 m3不锈钢三氯氢硅球罐(壁厚δ=42 mm,直径15 700 mm,材料S31603),为目前国内厚度最大的不锈钢材质球罐。由于不锈钢屈服强度低,延展性好,球壳板放样及压制难度较大,壁厚较厚,切割过程中遇到较多的难题。文中从2 000 m3不锈钢球罐的球壳板坯料尺寸的确定、压制、坡口切割等方面介绍其技术要点,为今后制造同类型球罐提供参考。

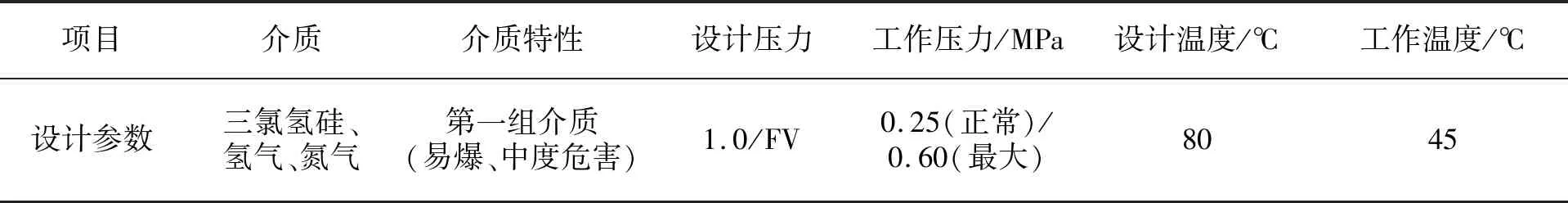

1 设计参数及结构

该球罐设计参数如表1所示。由于球罐储存的介质是无色液体,易挥发、潮解,在空气中发生反应产生白烟,遇水分解,溶于苯、醚等有机溶剂,属一级遇湿易燃物品,易燃易爆,遇水反应产生氯化氢气体;它与氧化剂可发生强烈反应,遇明火、高热时发生燃烧或爆炸[5-7],所以对洁净度有较高的要求。为了满足介质要求,该球罐主体板材选用了具有优良的耐腐蚀性、耐高温、抗蠕变性能的S31603不锈钢板,并且取了1.0 mm的腐蚀余量。球罐常规分为桔瓣式和混合式[8-11],由于该球罐规格大,厚度厚,所选材料价格较高,为了尽可能提高材料利用率,该球罐最终采用如图1所示的三带10柱混合式结构。

表1 球罐设计参数

图1 球罐结构示意

2 球壳板压制、切割等主要控制要点

2.1 球壳板坯料尺寸的确定

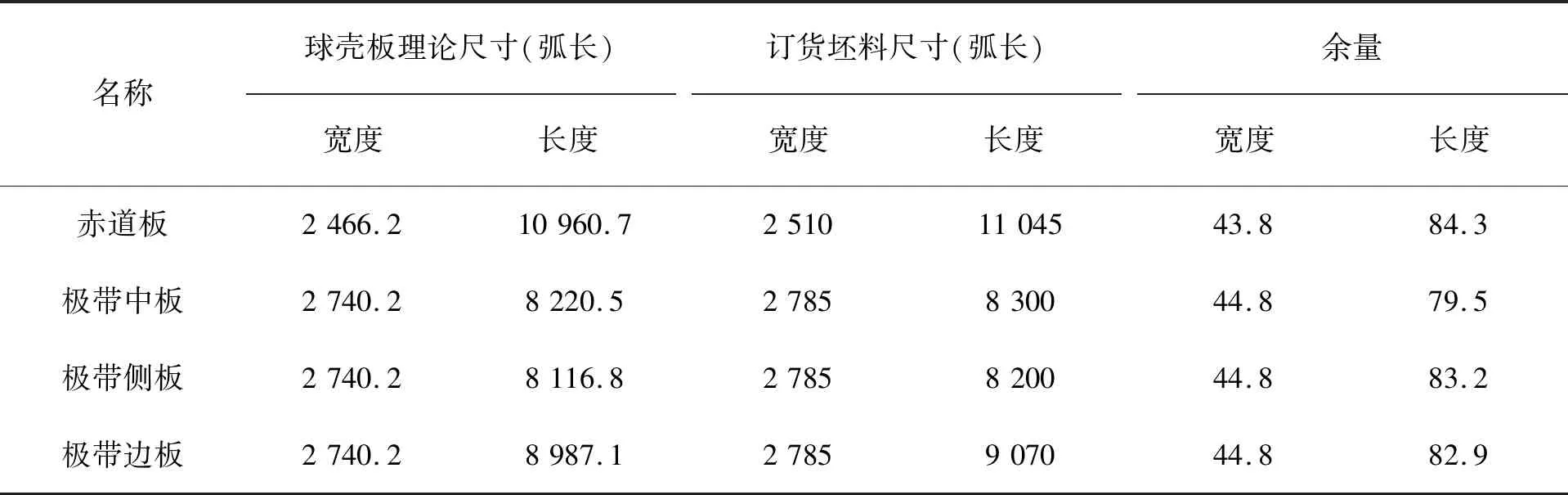

该球罐金属总质量305 125 kg,其中球壳板质量261 580 kg,球壳板质量占到了球罐金属总质量的85.729%,由此可以看出球壳板用料量之大。为了尽可能降低成本,提高板材坯料的利用率,确定板材坯料订货尺寸必须做到尽可能准确。

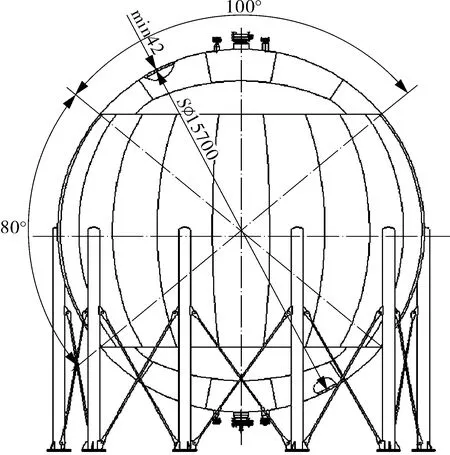

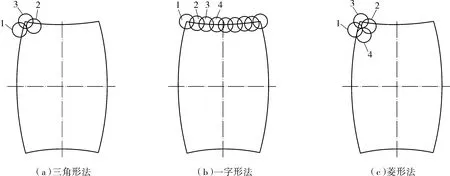

由于球壳板的压制一直采用“多点冷压法”[12-15],如图2所示,板料压制时各点应力和应变是不相同的,球片压形时,由于上模具小压点多的特点,各点受力不一致,成型区和传力区不断移动而发生交替性的变化,压形时球片变形区产生屈服,使变形应力充分释放,保持成型后球片尺寸稳定。根据多年制造经验,对于球壳板压制后的板材变形趋势(伸长或缩短)及变形量,仅总结了碳素钢、低合金钢类不同直径、不同厚度及不同材质的坯料尺寸,但是对于2 000 m3球罐,δ=42 mm的S31603材料采用“多点冷压法”压制后的变形趋势及变形量没有任何参考数据。

注:图中数字1,2,3,4为压制顺序编号图2 球片多点冷压法示意

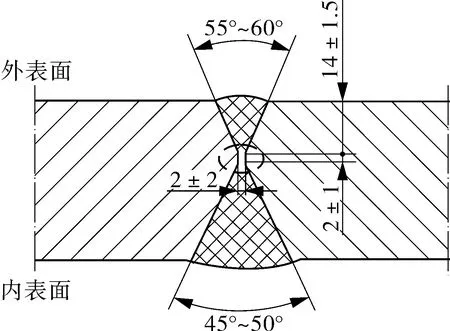

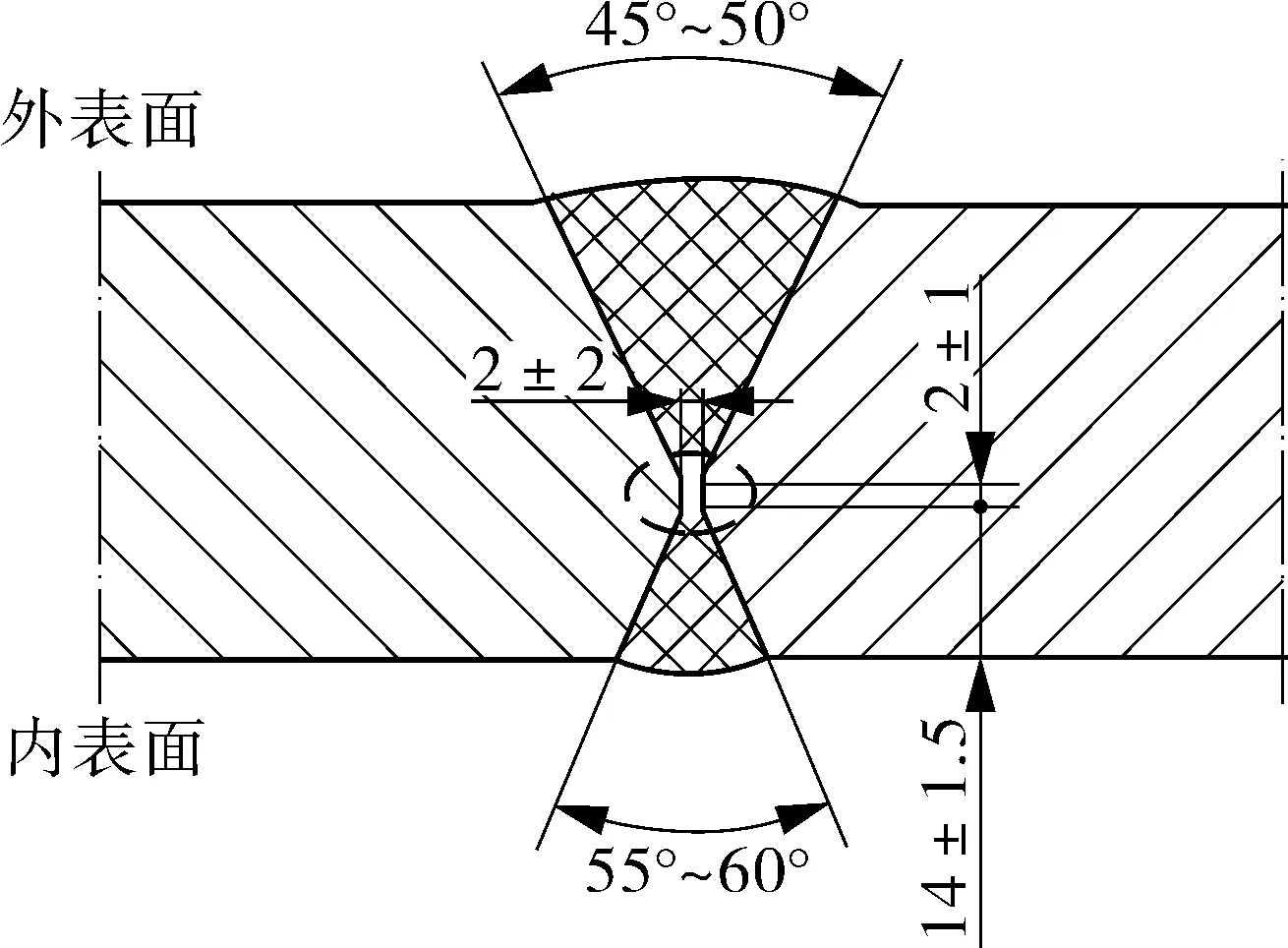

球罐的焊接方法采用全位置手工焊焊接[9],每条焊缝的焊接顺序为先焊大坡口侧;再在背面小坡口侧清根后,焊接小坡口侧。由于焊接下极带球壳板、下极带与赤道带焊缝外侧,以及焊接上极带等焊缝内侧时均为仰焊,焊工操作难度大,采用如图3所示的坡口形式,可大大减少焊工的仰焊工作量。 根据球壳板间对接焊缝坡口形式(如图3所示)、S31603不锈钢板压延性好的自身特性及油压机操作人员多年压制经验,给出了球壳板理论尺寸与订货坯料尺寸对照,如表2所示。

(a)下极带球壳板现场焊接及下极带与赤道带现场焊接

(b)球壳(除下极带及下极带与赤道带)现场焊接图3 球壳板坡口示意

表2 球壳板理论尺寸与订货坯料尺寸对照 mm

注:厚度按GB/T 709—2006中C类(正)偏差的要求执行,且要求正偏差下限为+0.3 mm

(a)

(b)

在压制过程中,分别跟踪检测了赤道板、极带中板、极带侧板和极带边板各一张,经压制后测量发现,与放样尺寸相比,以上球壳板长度方向最大径向长边尺寸出现了不同程度延长(单边延长15 mm左右);边缘两侧切向长边尺寸出现了不同程度缩短(单边缩短36 mm左右);宽度方向尺寸出现了不同程度延长(单边延长10 mm左右)。厚度也出现不同程度的减薄、增厚(每张板上不同压制区域有些部位减薄量在0.2~0.5 mm范围内,有些部位增厚量在0.2~0.8 mm范围内),即使减薄后,钢板实际厚度仍能保证满足设计要求。

经球壳板专用曲面板测量划线后(检查线和切割线),其中一张赤道板余量情况如图4所示。边缘切割线处(压制后长度尺寸出现缩短)余量为10 mm,满足切割要求,切除量少,表明所给出的板材订货尺寸比较准确。

2.2 球壳板的压制

由于不锈钢与碳钢接触会产生渗碳、表面损伤等情况,会降低材料的耐腐蚀性能,因此,在不锈钢球壳板压制过程中,对不锈钢材料表面的防护尤为重要。

钢板入厂后,将钢板置于专门用于不锈钢生产制造区,采取对钢板内表面贴敷牛皮纸、吊装卡具表面堆焊隔离层(铜)、油压机模具防护(上模整体炉内加热处理后曲面及边缘100 mm范围进行抛光处理,下模用1.2 mm的不锈钢板进行包敷处理)、制作专用不锈钢曲率检测样板、在专门的压制场地、装焊场地铺设胶皮垫等一系列隔离措施。

球壳板压制的曲率采用专用3 m不锈钢曲率样板检查控制,样板与球壳板间隙e最大不得超过3 mm[9]。不锈钢板屈服强度低,与低合金钢压制相比回弹量较小,为了掌握压力与不锈钢回弹量的关系,在正式钢板压制前,选择一块规格2 000 mm×3 000 mm×45 mm的模拟不锈钢样板进行了试压与试切割,在压制过程中充分考虑材料的塑性和回弹量,通过模拟板的压制总结经验,尽量减少后期球壳板压制次数,进而保护材料,且保证压制后球壳板厚度满足图纸要求。通过模拟板的试压制,再对球壳板进行正式压制后,采用超声波测厚,结果厚度完全符合图纸要求,具体如图5,6所示。

图5 模拟板压制后试切割现场

图6 首张球壳板压制成型情况

2.3 球壳板坡口切割

由于该球壳板较厚,且规格大,尤其是赤道板长度长,压制后弓高差距大,所以对等离子切割设备的切割能力及爬坡能力要求也很高。目前,针对诸如Q345R等低合金钢等材质的球壳板均采用视觉跟踪磁力爬行坡口切割机进行坡口切割(见图7)[12],但是该切割机滚轮根本无法吸附于不锈钢板上。为了解决该难题,对普通切割小车进行改装并与等离子切割机相接,专门为改装后的切割小车制作了行程进给轨道胎(如图8所示),轨道胎的制作应严格保证尺寸精度,否则直接影响到球壳板的切割成型尺寸。

为了防止球壳板组焊后的变形,球壳板坡口设计为图3所示的双面坡口。由于球壳板厚度过厚,等离子切割机无法实现双面坡口一次切割成型,只能单面分别切割成型。为了减少二次切割量,降低二次斜面切割难度,先对坡口深度较深的一侧进行切割,二次划线后,再切割坡口深度浅的一侧,如图9所示。每条边切割后坡口应打磨出金属光泽,并保证单条边的曲线性,清除坡口背面毛刺。

图7 视觉跟踪磁力爬行坡口切割机实物

图8 不锈钢球壳板采用轨道胎进行切割现场

采用专用模具压制的球壳板,经过改装的切割胎具切割坡口尺寸,在球壳板切割修磨完成后,考虑到切割、吊装、放置、装焊上段支柱、接管等工序对球壳板的曲率、弦长、弧长等的影响,最终,对所有球壳板几何尺寸(每张球壳板均包括:2条短边弦长、弧长,2条长边弦长、弧长,对角线弦长、弧长、坡口角度、坡口钝边等)进行检查,检查结果均控制在允许偏差范围内。

图9 球壳板坡口二次划线

2.4 极中板开孔

上、下极中板上均设置有公称直径DN500 mm的人孔及其他规格的相关工艺管口。为了防止极中板在等离子开孔及装焊接管时曲率变形,导致在油压机上修校困难,开孔前就在极中板内侧装焊如图10所示的防变形支撑工装,再采用合理的焊接工艺进行接管组焊,待装焊完成全部接管(见图11),检查合格后再去除。这样可以有效防止极中板开孔、接管组焊的变形。

图10 极中板开孔现场

图11 极中板接管组焊现场

3 结语

(1)根据不锈钢球壳板的压制特点及经验,制定的不锈钢钢板订货尺寸合理,提高了利用率,节约了费用。

(2)不锈钢球壳板压制时,弧长变化、反弹量均不同于低合金钢球壳板,通过小块样坯试压,摸索了其中的规律性。

(3)通过对普通切割小车进行改装并与等离子切割机相连后,再配合行程进给轨道胎切割的坡口质量较佳。

(4)实践表明,采用此种球壳板制造工艺,球壳板压制曲率和切割坡口尺寸精度,完全满足大规格、厚壁不锈钢球罐的制造要求。