再生塔回流介质温升分析及优化

2019-07-12何琳琳任玉生

李 龙 何琳琳 王 刚 任玉生 黄 锟

1. 中国石油工程建设有限公司西南分公司, 四川 成都 610041;2. 中国石油西南油气田成都天然气化工总厂, 四川 成都 610213;3. 襄垣县国新液化天然气有限公司, 山西 长治 046299;4. 重庆博杰能源有限公司, 重庆 408324

0 前言

液位回流控制是容器液位工艺过程控制的重要手段,对精馏工艺、吸收和再生工艺及容器的液位维持等生产过程起到关键作用[1-3]。液化天然气(LNG)是天然气的液态形式,生产过程中采用MDEA醇胺法作为天然气深度脱酸的常用工艺处理方法[4-9]。其中,MDEA溶液再生采用低压高温操作,在再生塔顶部设置再生塔顶回流罐,对再生塔顶部被带出的水分及MDEA溶液进行回收操作,该过程对溶液再生效果和脱酸系统平衡操作具有重要作用[10-12]。本文针对液化天然气生产过程中MDEA再生塔顶回流罐中液体温度升高的现象进行原因分析,提出防止再生塔因溶液回流循环造成溶液温度升高的优化设计方案,对类似具有回流液位控制回路的工程设计和操作具有参考意义。

1 设计简介

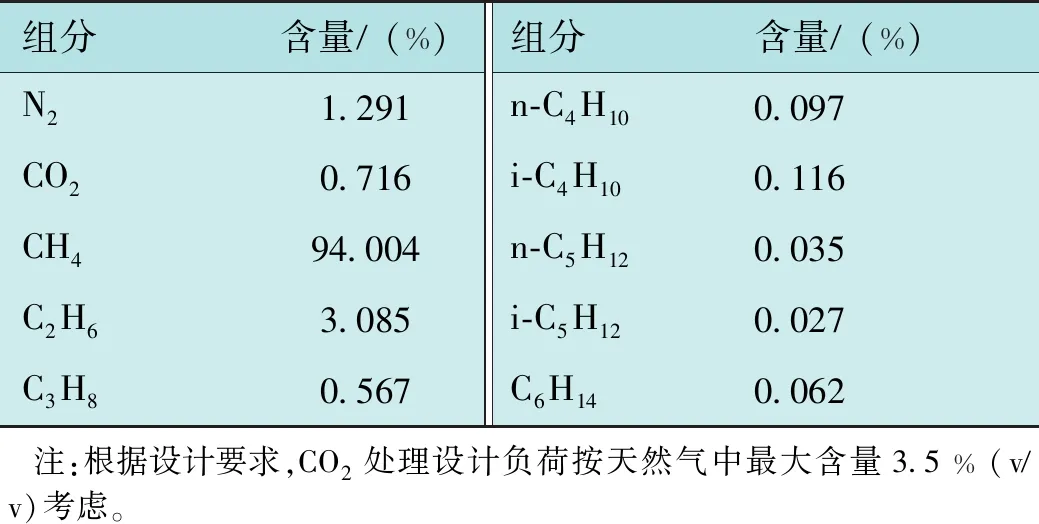

某日处理天然气50×104m3的LNG工厂,采用MDEA醇胺法深度脱除天然气中的H2S、CO2酸性气体,使净化气中CO2的体积分数含量低于50×10-6,H2S含量低于3.5 mg/m3,满足天然气液化的要求。天然气摩尔组分见表1。

再生塔顶工艺流程见图1。来自再生塔的高温工艺气物流1进入冷却器中,经冷却器冷却至40 ℃以下的物流2进入分离罐中的分离气液相。气相物流3从分离罐顶部分出进入后序装置处理,液相物流4进入回流泵中,经回流泵增压后返回至再生塔中,同时分出部分流量作为泵的最小回流量通过物流5返回分离罐中。分离罐液位控制采用单回路控制方案,液位变送器安装在再生塔分离罐上,流量调节阀安装在回流泵输送至再生塔顶部的管线上。根据再生塔分离罐的液位波动情况,通过调节调节阀的开度,从而稳定再生塔顶分离器液位,防止液位过高或过低操作。同时,为了保护泵的回流泵的安全启动和正常运转,设置了泵的最小流量回流保护线[13-16]。

表1 天然气摩尔组分

组分含量/(%)组分含量/(%)N21.291n-C4H100.097CO20.716i-C4H100.116CH494.004n-C5H120.035C2H63.085i-C5H120.027C3H80.567C6H140.062 注:根据设计要求,CO2处理设计负荷按天然气中最大含量3.5 % (v/v)考虑。

图1 再生塔顶工艺流程

根据脱酸工艺设计计算数据,再生塔顶设计工况数据见表2。

表2 再生塔顶操作条件

物流号气相分数温度/℃压力/kPa密度/(kg·m-3)比热/(kJ·kg-1·℃-1)0.72 % CO2工况质量流率/(kg·h-1)3.5 % CO2工况质量流率/(kg·h-1)111051001.781.34461.082 255.3020.407 540804.7282.24461.082 255.303140802.9080.93282.921 384.006040120996.24.31178.16871.3

2 介质温升情况

2017年8月,LNG生产装置经投产并达到满负荷生产能力后,在装置连续运行过程中,发现回流泵出口管线及最小回流保护线管道外壁温度偏高,设计条件下要求经冷却器冷却之后的工艺介质温度应小于40 ℃,经检测,再生塔顶回流罐及回流泵出口温度分别维持在45 ℃和47 ℃左右,均已超出工艺设计温度40 ℃。

3 介质温升原因分析

通过检测,再生塔顶冷却器出口工艺介质温度为37.5 ℃,表明该设备运行正常且满足工艺设计要求,回流系统介质温升并不是由于冷却器冷却效果差造成的。

对回流系统在全回流工况下做能量平衡分析,分析范围见图1虚线标注部分。其中能量输入部分主要包括主物流2带入的能量Q2和回流泵电能输入Q泵;能量输出部分主要包括分离罐顶部物流3带出的能量Q3、回流泵外输物流6带出的部分能量Q6和系统与外界因温度差造成的热量损失Q损。

当Q2+Q泵>Q3+Q6+Q损时,系统内温度将升高;

当Q2+Q泵=Q3+Q6+Q损时,系统内温度将维持;

当Q2+Q泵 通过能量平衡分析可以看出,主物流2带入的能量Q2,正常可以通过物流3的能量Q3和物流6的能量Q6以及少量的热损失Q损带出系统,因此回流泵的电能输入Q泵是造成系统内能量累积的主要原因,最终通过机械能转化为系统热能,从而使系统内介质温度升高。 从现场观察发现,系统内温度维持在45 ℃左右,并未出现持续上升的趋势,主要原因是回流泵选型后功率固定,能量输入有限。系统热损失及物流带出的能量将随系统介质温度的升高而增加,当系统介质温度上升至一定程度后,此时系统累积的能量与系统热损失及物流带走的能量达到平衡状态,从而使系统内介质温度出现维持现象。 因回流泵循环输入的能量有限,因此系统内介质温升有极限值。根据系统物料平衡分析,由物流2带入的物料最终通过物流3和物流6带出系统。在不考虑系统热损失Q损及物流3不被加热的情况下,能量全部用于加热分离出的液相介质并被带出系统,此时系统能量平衡,液相介质获得最大温升。根据热量计算公式: Q=cp×m×Δt 式中:cp为介质平均比热容,kJ/(kg·℃);m为介质的质量,kg;Δt为介质温升,℃。 可计算介质最大温升为Δtmax=Qmax÷(cp×mmin)=2.3×3 600÷(4.31×178.16)=10.78 ℃,即该系统最大温升约为10.77 ℃。通过平衡分析可知,随着物流6外输量的加大,系统内介质温升累积将减少,同时考虑到物流3和系统热损失带走部分,系统内介质温升将更低,对系统影响更少。 考虑到液位控制系统持续回流状态下,能量将不断通过泵输送至系统内,为持续移走富余能量,将泵的最小回流线接入至前端冷却器入口,通过冷却器将能量带出系统。 针对离心泵功率较大的类似工况,建议结合系统设计最大负荷处理工况与实际运行工况需求,选择负荷匹配、经济高效的输送泵。同时在经济性可行的情况下,选用变频控制方式节省能耗[17-19],尤其确保在低流量工况下减少能量输入,提高能量利用效率,同时又满足输送要求。 针对离心泵功率较大的类似工况,建议在泵的最小回流线上安装调节阀[13-14],减少泵的最小回流量,充分利用泵的额定外输能力,从而减少系统能量累积和因最小回流线关闭造成憋泵伤害,防止泵空转造成汽蚀[20-22]。 1)造成再生塔顶回流系统介质温升的主要原因是脱酸装置H2S和CO2处理负荷低,造成再生塔顶带出液量少,回流泵处于小流量回流状态,持续向系统内输入能量,电能在系统内累积并最终转化为热能,使系统内介质温度升高。由于在回流泵选型后系统内介质温升将存在上限值,因此在系统设计时,可进行各工况下的能量平衡和物料平衡计算,分析回流系统最大温升情况。 2)在系统无法接收介质温度升高的情况下,可将离心泵最小回流线返流至前端换热器入口,从而将回流系统内的能量通过冷却器移走,确保系统内能量平衡,有效防止回流系统内介质温度升高。 3)回流系统流程设计及泵的选型需进行详细计算和整体分析,尽量减少全回流工况的出现。针对大功率离心泵,建议在离心泵的最小回流线上安装调节阀,控制泵的最小回流量,充分利用泵的额定外输能力,从而减少系统能量累积和因最小回流线关闭造成憋泵伤害,防止泵空转造成汽蚀。

4 介质温升处理措施

4.1 优化回流设计流程

4.2 优化泵的选型

4.3 优化回流控制方式

5 结论