金川二矿区自平衡充填料浆自流输送管道压力分布研究

2019-07-11王玉山郑伯坤陈怀教邓高岭黄腾龙尹旭岩

王玉山,郑伯坤,陈怀教,邓高岭,黄腾龙,尹旭岩

金川二矿区自平衡充填料浆自流输送管道压力分布研究

王玉山1,郑伯坤2,陈怀教1,邓高岭2,黄腾龙2,尹旭岩2

(1.金川集团股份有限公司 镍钴资源综合利用国家重点实验室,甘肃 金昌市 737100;2.长沙矿山研究院有限责任公司,湖南 长沙 410012)

阐述了金川二矿区自平衡充填料浆自流输送管道压力分布情况,在自平衡自流输送系统运行过程中,L型管道布置钻孔底部压力取决于水平管道长度。钻孔底部压力随充填料浆浓度的降低而变化较小,充填料浆流量随充填料浆浓度降低而急剧加大。采用阶梯型布置时,由于水平管道长度分为两段或多段,分段越多,每段水平管道长度越小,各分段钻孔底部压力值越小。

阶梯型管道;L型管道;自平衡;压力分布

金川公司二矿区一、二期自流输送系统及膏体泵送系统一直采用充填小井、充填钻孔及水平(或倾斜)管道相结合的管道输送系统,随着开采范围不断扩大和开采深度的增加,充填管网亦不断扩大。二期自流系统及膏体泵送系统均位于地表1680 m水平,各自的充填料浆输送管经地表二期充填小井及斜巷进入A2组充填钻孔到达1350 m中段,再经587.7 m水平管道到达Ⅵ组钻孔,最终通过Ⅶ组钻孔、Ⅷ组钻孔、850钻孔及水平管道到达各中段或分层盘区进路。目前充填978 m分层东西两端进路时,管道总长度均超过2000 m,如向东至Ⅲ盘区管道总长度2373.8 m,总高差708 m,充填倍线3.353。

经多年生产实践并不断优化,目前垂直钻孔主要采用Φ299 mm×20 mm或Φ219 mm×20 mm双金属耐磨管,其耐磨层厚度10 mm,水平管主要采用Φ133 mm× 11.5 mm刚玉复合耐磨管,耐磨层厚6.5 mm,或Φ133 mm×14 mm铬钼双金属耐磨管,耐磨层厚9 mm,90°弯头主要采用Φ133 mm×14 mm铬钼双金属耐磨管。

1 自平衡充填料浆自流输送管道压力分布

自平衡充填料浆自流输送系统是相对敞口型管道布置而言的,该种布置将输送管道与搅拌桶连成一个整体,从而使充填料浆浓度、流量、管网布置参数、料浆流速及管道压力等诸多参数呈现复杂的互动 关系。

充填料浆制备输送系统有多个运行参数需得到控制,其中主要有充填物料各组分的给料量及灰砂比、充填料浆浓度、流量、搅拌桶液位等。在设计充填料浆制备自动控制系统时,一般设定一个主控参数及主控回路,对主控参数进行实时检测及反馈调节,而其它控制参数为辅助控制回路或从动回路。

在立式搅拌桶制备系统中,搅拌桶液位一般设定为主控参数,这是因为如搅拌桶液位过高将产生漫溢现象,搅拌桶一旦漫溢,将使系统运行参数处于混乱状态并造成充填系统无法继续运行而导致非正常停机。反之如搅拌桶液位过低,将使充填各物料得不到充分搅拌,在搅拌桶液位过低或空桶时,充填物料各组分可呈散状或干粉状等,造成无法进入充填钻孔或造成充填钻孔堵塞等事故,同样导致非正常停车。

使搅拌桶处于正常状态的条件为进入搅拌桶的物料量与排出量相平衡。进入搅拌桶的物料量可通过调节各给料设备的给料量而实现,而充填料浆排出量在该种布置形式下则取决于充填料浆浓度、流动阻力及充填管网布置参数。

搅拌桶料位的调节有两种方式,其一为调节进入搅拌桶的物料量,即当搅拌桶料位较高时,搅拌桶液位计发出调节信号使各给料设备减少给料量,从而使搅拌桶液位降低,反之亦然。该种调节方式当管道阻力较小时,料浆流量变化很大,且当充填地点变化时,料浆流量亦发生变化,从而使充填系统运行参数随充填地点变化而变化。

搅拌桶料位的另一调节方式为使进入搅拌桶的物料量保持恒定,而在出料口设置调节装置,调节搅拌好的料浆排出量,国内一般采用电动闸阀或电动夹管阀进行调节。即当搅拌桶料位较高时,搅拌桶料位计发出调节信号使调节阀开度增大,从而料浆排出量增大,使搅拌桶料位降低。而当搅拌桶料位过低时,搅拌桶料位计发出调节信号使调节阀开度关小,从而料浆排出量减小,使搅拌桶料位升高。

在充填管道与搅拌桶连接成一体且密封良好的条件下,无论搅拌桶料位采取何种调节方法,均可定义为自平衡满管流系统,第一种方式可称为随动给料自平衡满管流,第二种称为定量给料自平衡满管流。

立式搅拌桶放料管上均装有底阀(排料阀)或调节阀(电动闸阀或电动调节阀),该调节阀的作用可调节充填料浆排出量,同时亦可视为管路系统中的一个调压装置或节流阀。该阀的开度对系统的运行参数具有十分重要的作用。在充填管道敞口布置时,该阀的开度只与搅拌桶的料位有关,所受压力较小、开度较大,从而流速较小、磨损亦较小。但如果搅拌桶与充填管道连成整体且充填倍线较小时,则将受到充填料浆自平衡满管流效应的影响,管道将对搅拌桶内料浆产生虹吸效应。当充填料浆流量加大、搅拌桶料位快速下降时,将迫使该阀开度减小。该阀开度过小时,料浆通过该阀的流速增大,导致快速磨损。

金川公司目前高浓度棒磨砂自流系统即采用定量给料底阀调节自平衡满管流输送方式。为了便于分析,先不考虑底阀的节流作用,对L型管道布置的充填料浆制备参数及管道压力进行分析计算,计算结果如图1~图4。

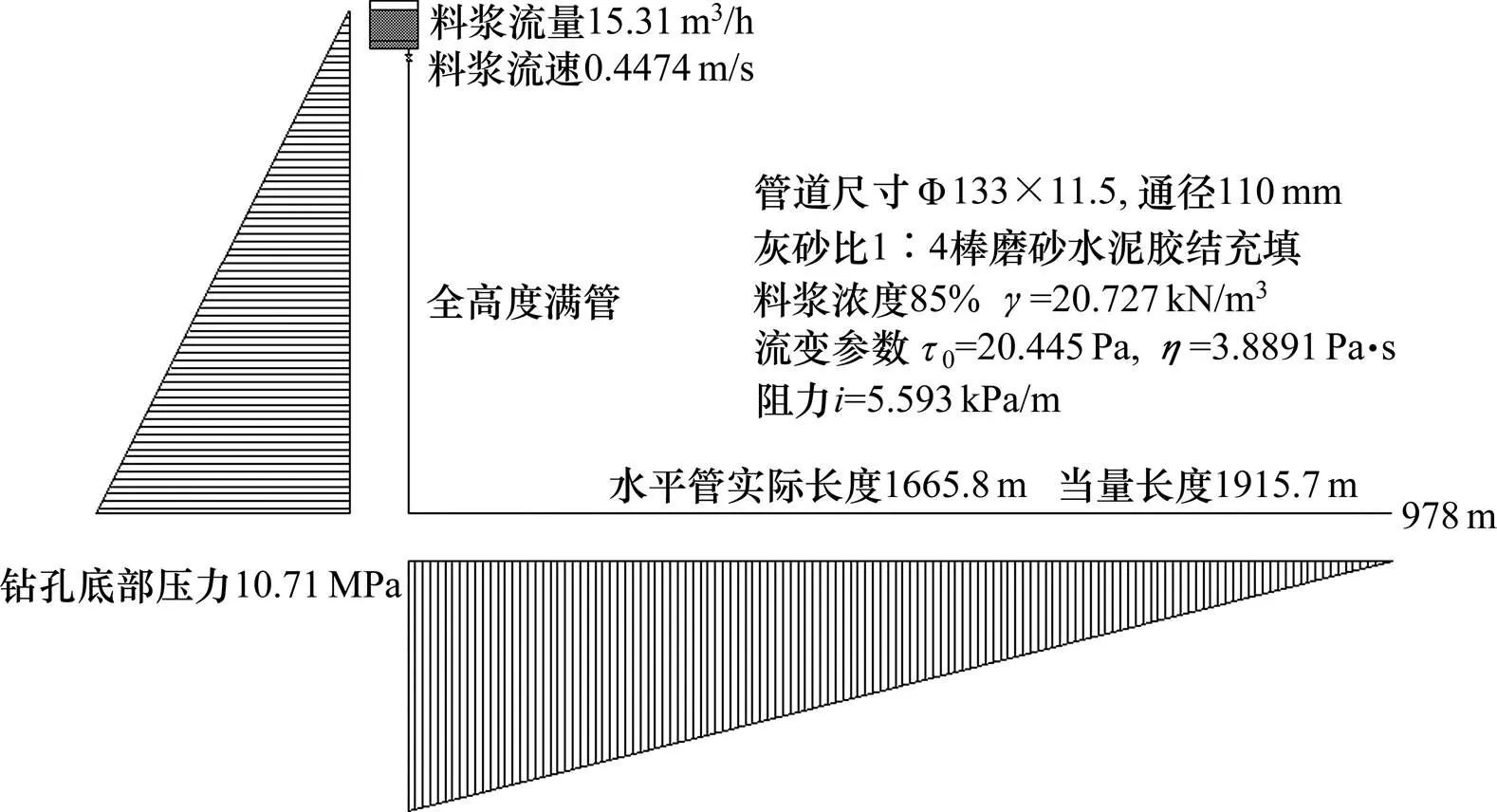

设充填管道为等直径布置,尺寸为Φ133 mm×11.5 mm刚玉复合耐磨管,通径为110 mm,充填方式为棒磨砂-水泥自流输送充填,灰砂比均为1:4,则当充填料浆浓度为85%时,料浆重度为20.727 kN/m3,坍落度为23 cm,料浆流变参数为0=20.445 Pa,=3.889 Pa∙s。由于料浆浓度过高,流动阻力大,所以实现自平衡满管流的流量为15.31 m3/h,料浆流速为0.447 m/s,流动阻力=5.593 kPa/m,钻孔底部压力为10.71 MPa(见图1)。

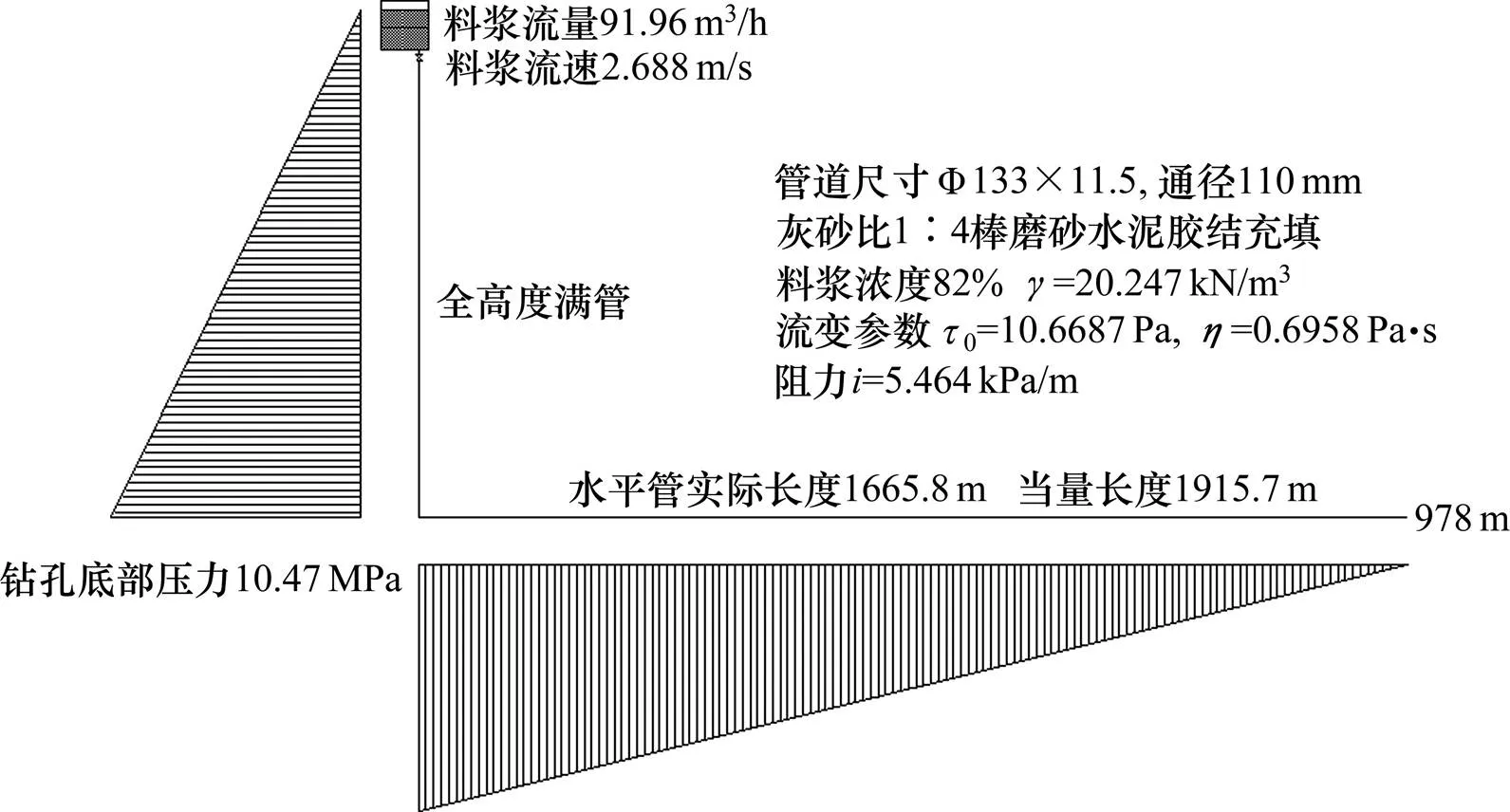

而当充填料浆浓度为82%时,料浆重度为20.247 kN/m3,坍落度为26 cm,料浆流变参数为0=10.6687 Pa,=0.6958 Pa∙s。实现自平衡满管流的流量为91.96 m3/h,料浆流速为2.688 m/s,流动阻力=5.464 kPa/m,钻孔底部压力为10.47 MPa(见图2)。

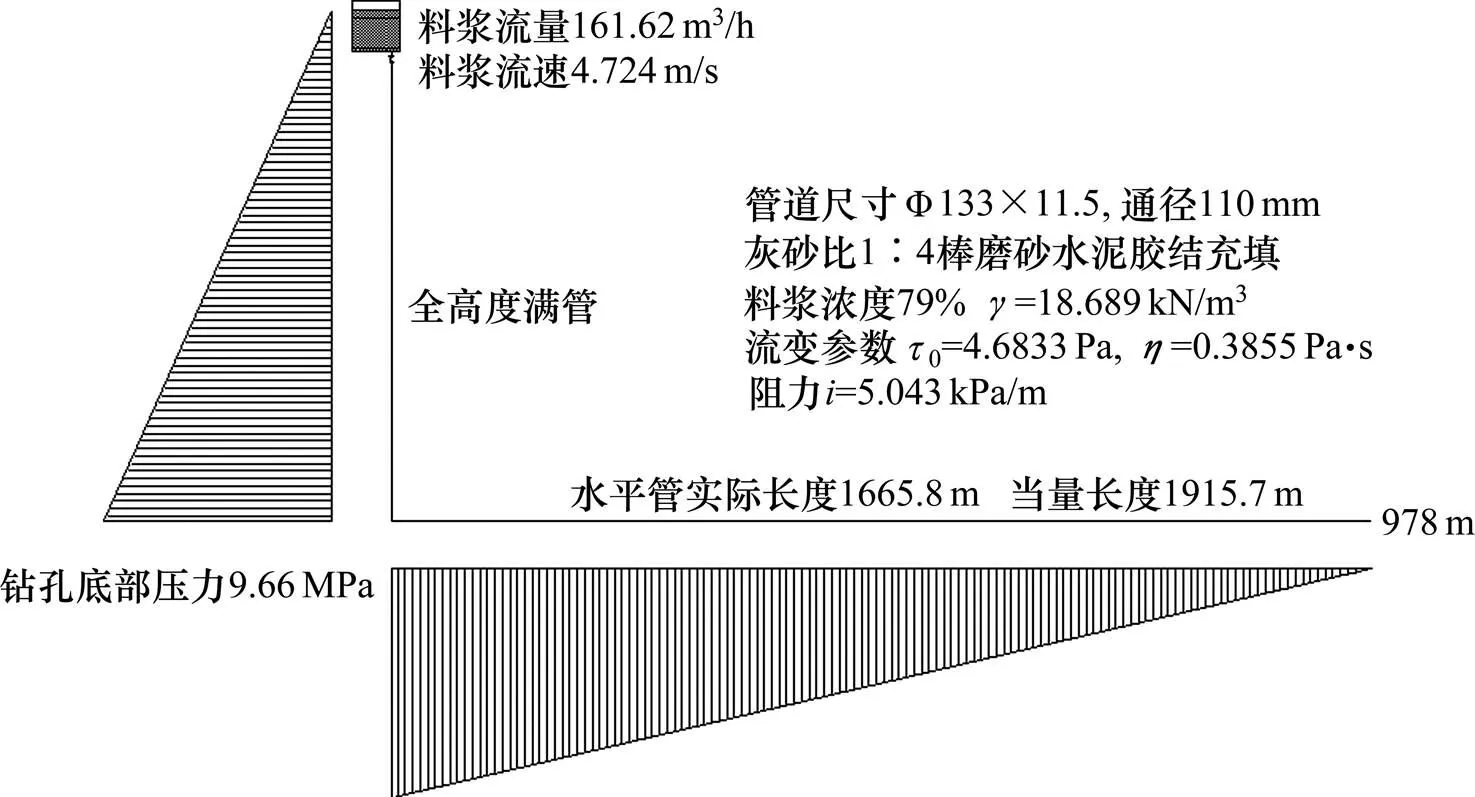

当充填料浆浓度为79%时,料浆重度18.689 kN/m3,坍落度为27.8 cm,料浆流变参数为0=4.6833 Pa,=0.3855 Pa∙s。实现自平衡满管流的流量为161.62 m3/h,料浆流速为4.724 m/s,流动阻力=5.043 kPa/m,钻孔底部压力为9.66 MPa(见图3)。

图1 L型管道布置自平衡满管流85%浓度时的管道输送参数及压力

图2 L型管道布置自平衡满管流82%浓度时的管道输送参数及压力

当充填料浆浓度为76%时,料浆重度18.659 kN/m3,料浆流变参数为0=2.6912 Pa,=0.2632 Pa∙s。实现自平衡满管流的流量为241.06 m3/h,料浆流速为7.046 m/s,流动阻力=5.035 kPa/m,钻孔底部压力为9.65 MPa(见图4)。

当充填管道呈阶梯型布置时,充填料浆制备参数及管道压力计算结果如图5~图8所示。

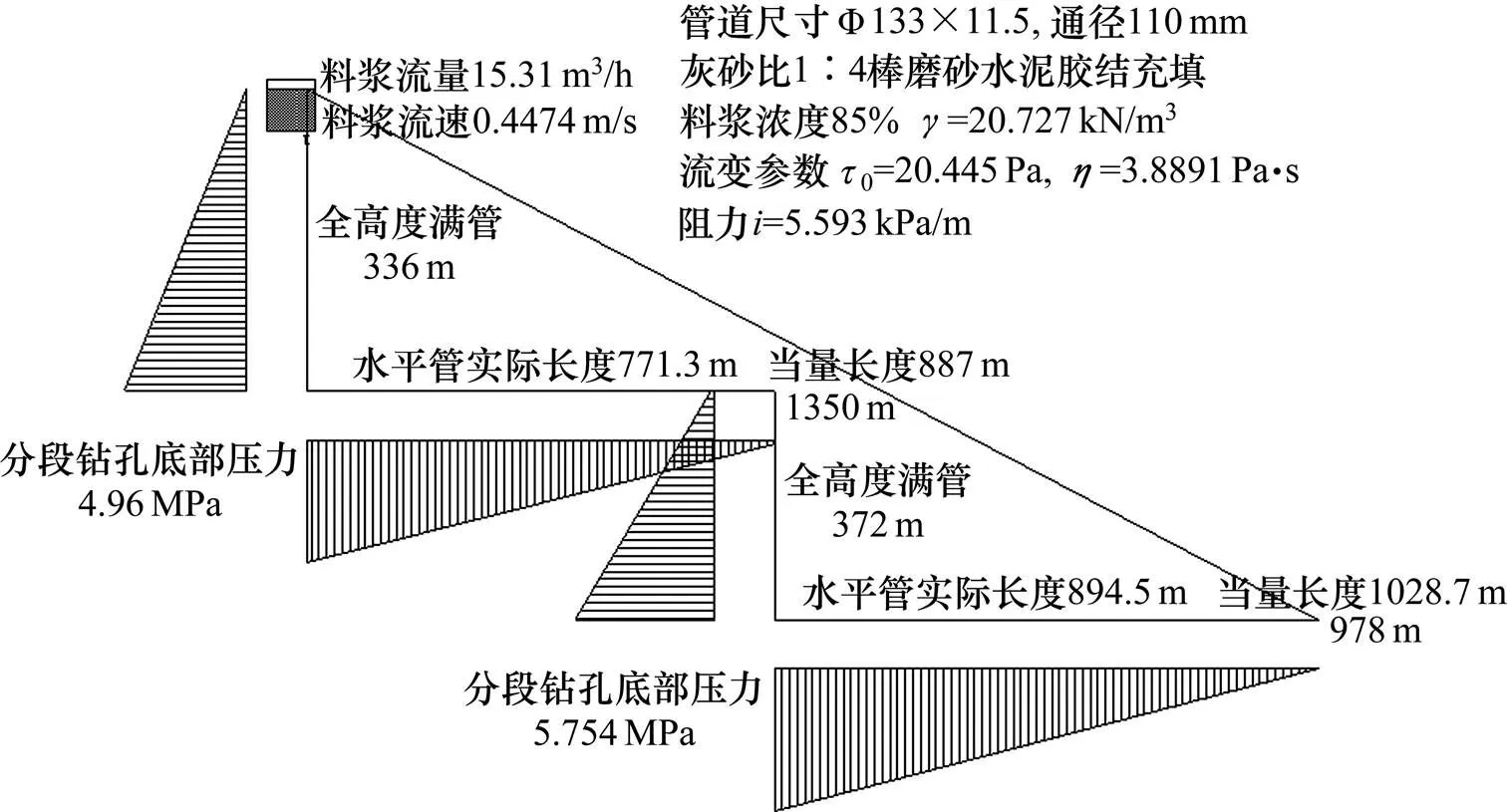

当充填料浆浓度为85%时,实现自平衡满管流的流量同样为15.31 m3/h,料浆流速为0.447 m/s,流动阻力=5.593 kPa/m,上部钻孔底部压力为4.961 MPa,下部钻孔底部压力为5.754 MPa(见图5)。

图3 L型管道布置自平衡满管流79%浓度时的管道输送参数及压力

图4 L型管道布置、自平衡满管流76%浓度时的管道输送参数及压力

图5 阶梯型管道布置自平衡满管流85%浓度时的管道输送参数及压力

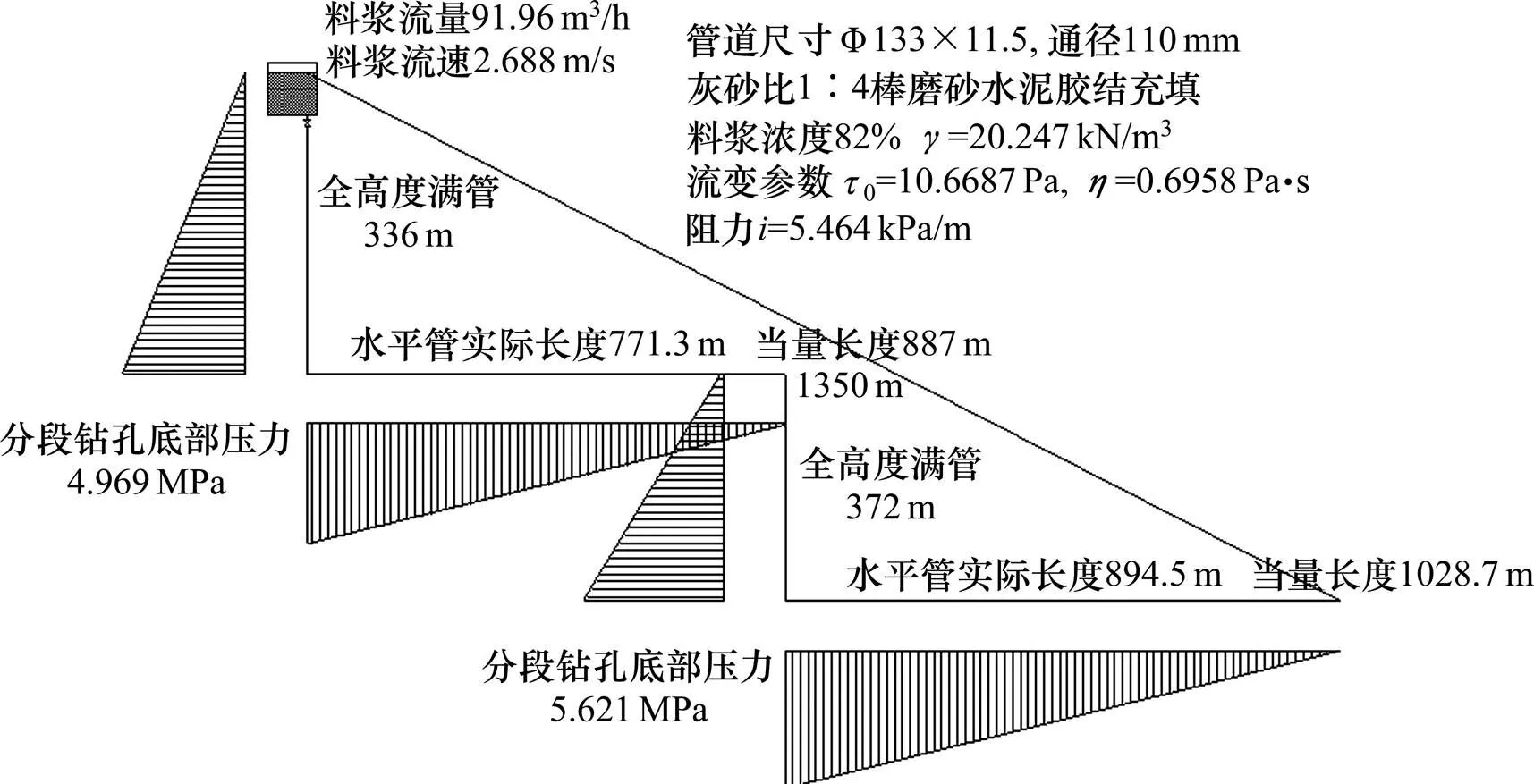

图6 阶梯型管道布置自平衡满管流82%浓度时的管道输送参数及压力

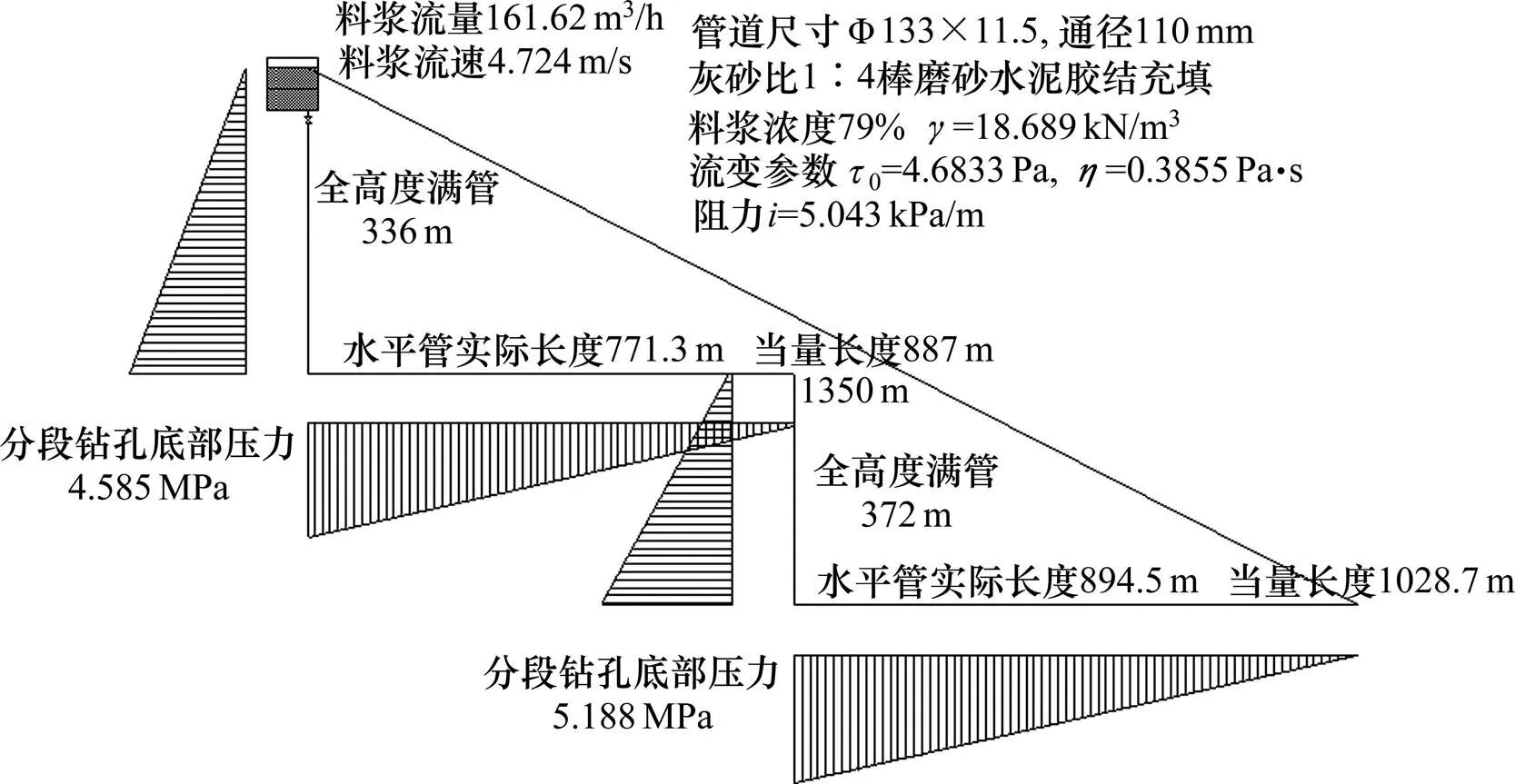

图7 阶梯型管道布置自平衡满管流79%浓度时的管道输送参数及压力

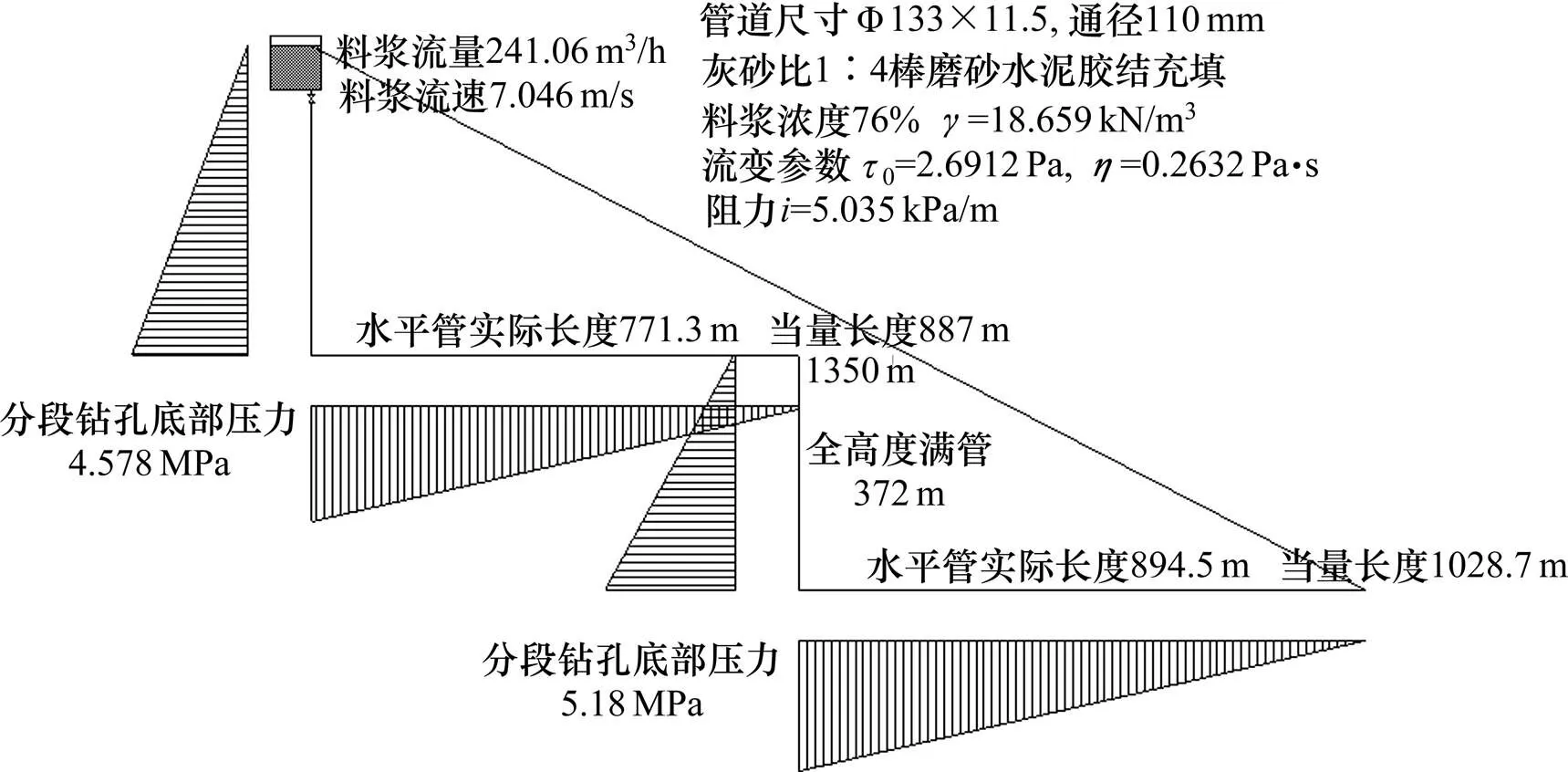

图8 阶梯型管道布置自平衡满管流76%浓度时的管道输送参数及压力

当充填料浆浓度为82%时,实现自平衡满管流的流量同样为91.96 m3/h,料浆流速为2.688 m/s,流动阻力=5.464 kPa/m,上部钻孔底部压力为4.969 MPa,下部钻孔底部压力为5.621 MPa(见图6)。当充填料浆浓度为79%时,实现自平衡满管流的流量同样为161.62 m3/h,料浆流速为4.724 m/s,流动阻力=5.043 kPa/m,上部钻孔底部压力为4.585 MPa,下部钻孔底部压力为5.188 MPa(见图7)。

当充填料浆浓度为76%时,实现自平衡满管流的流量同样为241.06 m3/h,料浆流速为7.046 m/s,流动阻力=5.035 kPa/m,上部钻孔底部压力为4.578 MPa,下部钻孔底部压力为5.18 MPa(见图8)。

2 两种不同布置形式的管道压力对比

从以上分析计算结果可知,在自平衡自流输送系统运行过程中,L型管道布置钻孔底部压力取决于水平管道长度,在充填料浆浓度由85%降至76%时,为10.71~9.65 MPa,其值较大,且随充填料浆浓度的降低而变化较小。而充填料浆流量则随充填料浆浓度降低而急剧加大,当充填料浆浓度为85%时,实现自流输送的流量仅为15.31 m3/h,当充填料浆浓度为82%时,实现自流输送的流量为91.96 m3/h,当充填料浆浓度降至79%时,流量为161.62 m3/h,当充填料浆浓度进一步降至76%时,流量可达241.06 m3/h。国内矿山充填生产实际已证实该现象,在敞口型充填管道布置的条件下,当搅拌机制备的料浆浓度过高时,下料斗下料缓慢、料位升高甚至出现漫溢,即料浆流量降低。这时若降低充填料浆浓度,料斗中料浆进入钻孔的流量加大,进一步降低料浆浓度,充填料浆会快速进入充填钻孔甚至吸入空气。

而当采用阶梯型布置时,由于水平管道长度分为两段或多段,所以其分段钻孔底部最大压力降低至5.754 MPa,分段越多,每段水平管道长度越小,各分段钻孔底部压力值越小。

3 结 论

在自平衡自流输送系统运行过程中,L型管道布置钻孔底部压力取决于水平管道长度。钻孔底部压力随充填料浆浓度的降低而变化较小,而充填料浆流量则随充填料浆浓度降低而急剧加大。采用阶梯型布置时,由于水平管道长度分为两段或多段,分段越多,每段水平管道长度越小,各分段钻孔底部压力值越小。

[1] 许毓海,许新启.高浓度(膏体)充填流变特性及自流输送参数的合理确定[J].矿冶,2004,13(3):16−19.

[2] 刘晓辉,吴爱祥,王洪江,等.深井矿山充填满管输送理论及应用[J].北京科技大学学报,2013,35(9):1113:1118.

[3] 韦新东,纪 宁,陆 海.浆体管道运输阻力影响因素分析[J].中国资源综合利用,2014,33(6):54−57.

[4] 李向东,郑伯坤,等.深部充填管道减压增阻技术研究[R].长沙:长沙矿山研究院有限责任公司,2018.

[5] 郑伯坤,李向东,盛 佳.基于环管试验的高浓度料浆输送性研究[J].矿业研究与开发,2012,32(06):31−34.

[6] 吴爱祥,刘晓辉,王洪江,等.结构流充填料浆管道输送阻力特性[J].中南大学学报(自然科学版),2014,45(12):4325−4330.

[7] 杨志强,王永前,高 谦,等.金川膏体管道输送特性环管试验与减阻技术[J].矿冶工程,2014,36(5):22−26.

[8] 甘德清,高 锋,陈 超,等.管道输送高浓度全尾砂充填料浆的阻力损失研究[J].矿业研究与开发,2016,36(1):94−98.

[9] 邓代强,王 莉,周 喻.充填料浆L型管道自流输送模拟试验分析[J].广西大学学报(自然科学版),2012,37(4):837−843.

[10] 甘德清,赵海鑫,刘志义,等.全尾砂料浆管道输送阻力损失影响因素敏感性分析[J].矿业研究与开发,2018,38(3):136−139.

(2018−09−29)