某轻卡车型发动机冷却风扇降低噪声研究

2019-07-10朱金华王泓杨晓荣聂晓龙徐高新

朱金华,王泓,杨晓荣,聂晓龙,徐高新

(江铃汽车股份有限公司,江西南昌 330000)

0 引言

随着国六排放法规的正式实施,目前很多发动机厂为降低原排采用了EGR(Exhaust Gas Recirculation)系统,并且采用液冷的冷却方式,这样就会直接增加冷却系统的热负荷,因此针对国六车型发动机冷却风扇风量会在国五的基础上进行提升。如何开发一款高风量、低噪声的风扇是目前各大主机厂攻克的方向。

目前大部分轻卡柴油车型发动机采用的是发动机驱动风扇,根据风扇的控制方式可以分为:直连(直驱)风扇、硅油离合器风扇、电磁离合器风扇、电控硅油离合器风扇。轻卡车型主要采用硅油离合器风扇,因此类风扇价格相对便宜,且具有一定油耗节约及噪声水平较低。随着人们对车辆的NVH要求越来越高,对车辆行驶过程各零部件产生的噪声也越来越敏感。

针对发动机冷却风扇在整车的噪声水平研究,目前行业主要采用CFD有限元分析的方法分析不同风扇叶形、不同轮毂比风扇整体噪声水平[1-2];同时叶片安装角,叶片数量等对风扇性能及噪声也具有重大影响[3-7];文献[8]中对风扇的噪声测试方法及评价方法进行了研究。

本文作者主要研究了某3.0 L排量柴油发动机驱动硅油离合器风扇外径、风扇叶片数量、风扇转速、风扇与前障碍物(散热器)的距离对整车驾驶室内噪声的影响。

1 风扇噪声传递到驾驶室路径

风扇产生的噪声主要可以分为两类:一类是离散频率的风扇噪声,一类是宽频噪声,均是由于压力波动产生的。

驾驶室内的风扇噪声主要发生在当风扇运转产生的噪声超过发动机本体噪声时,风扇产生的噪声通过噪声辐射以及风叶旋转导致流场及压力变化产生涡流风噪传递到驾驶室内。

2 风扇噪声与风扇外径及转速的关系

根据声压级公式

(1)

(2)

式中:ΔSPL为声压级差;ΔPWL为声功率;d1为风扇1的外径;d2为风扇2的外径;n1为风扇1转速;n2为风扇2转速。从上式可看出,风扇声压级与风扇外径3.5次方指数呈正比,与转速2.5次方指数呈正比。以上关系式成立是基于风扇护风圈及其他参数不变的情况下,降低风扇噪声一个可行的方法是减小风扇外径或者降低风扇转速,但是无论采用哪种方案都会对风扇的风量产生影响,从而降低冷却系统的性能。风量与转速及外径的关系如下

Q=k×n×d3

(3)

式中:Q为风扇风量;k为比例常数;n为风扇转速;d为风扇外径。根据以上公式,风扇风量与转速一次方呈正比,与外径3次方呈正比,由此可见,通过降低风扇转速来降低风扇本体噪声比减少风扇外径对冷却系统风量影响更小。

3 风扇噪声与风扇叶片数量的关系

在噪声输出方面,增加叶片数目声级并不会减小[7],甚至会随着叶片数量的增加噪声值线性递增,每增加一个叶片噪声约增加0.7 dB[5],但是可以通过降低风扇转速以实现恒定流量。另外,增加风扇叶片数量会使系统风压上升,这样会降低系统产生的宽频噪声[7],因此增加风扇叶片数量对整车噪声是有利的。可以通过以下等式预测由于风扇叶片数量改变而导致的流量变化。

叶片数量为2~8叶时:

(4)

叶片数量为9~30叶时:

(5)

式中:α为流量变化率;N1为原风扇叶片数量;N2为新风扇方案叶片数量。

通过以上两个公式可知:当叶片数量小于等于8叶时风量增加较多;当叶片数超过8叶时,风扇增加较小。因此通过降低转速同时保证相当得风量时,需要考虑合理的风扇叶片数量,因叶片数量过多并不会带来风量的较大变化,但是会导致成本及质量的上升。

4 风扇叶伸入到护风圈深度对噪声的影响

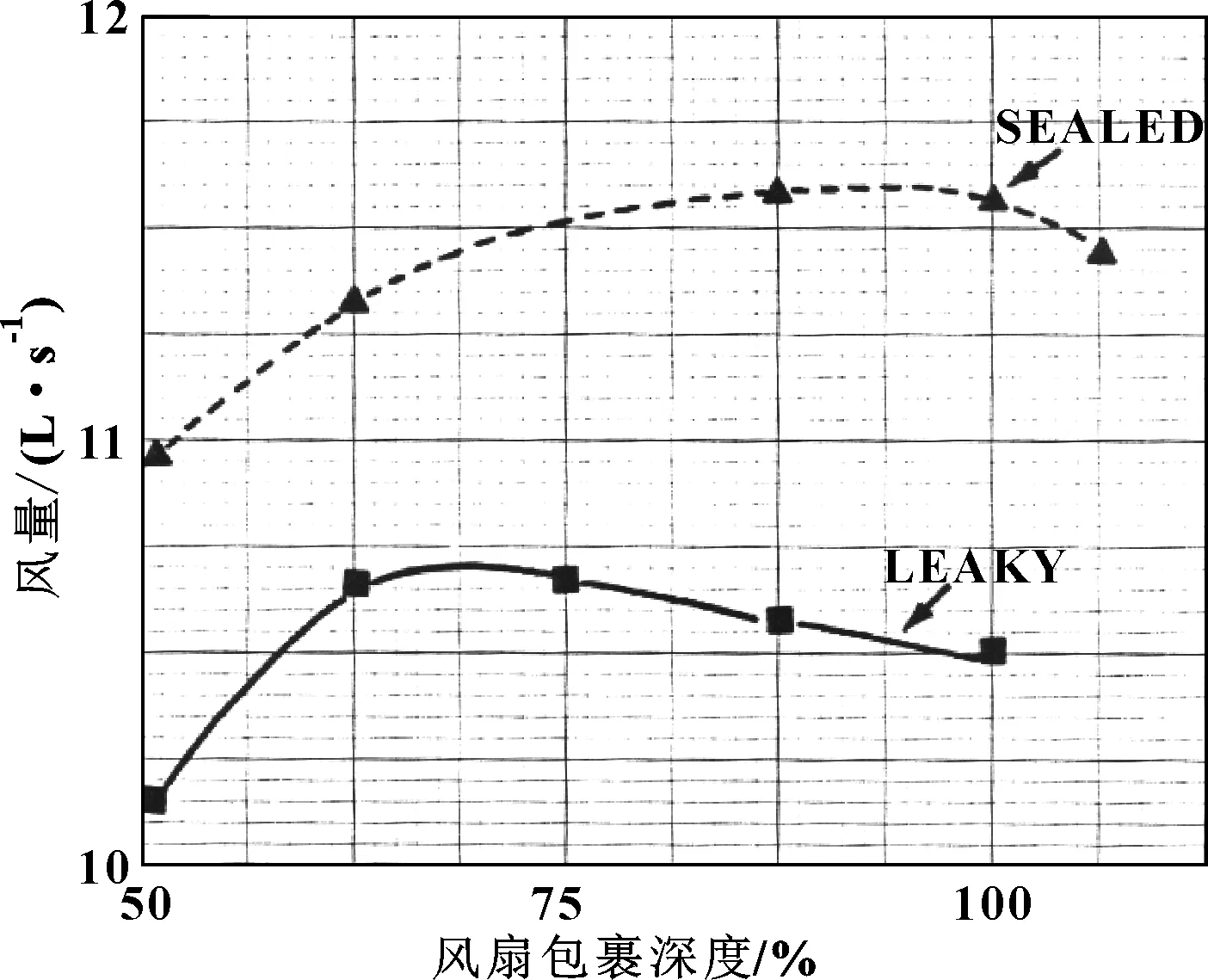

轴流风扇在护罩中的位置主要影响风扇效率并间接影响风扇噪声。在考虑风扇在护罩中的位置之前,必须确保其他设计参数保持不变,特别是风扇距离前段冷却模块的距离及发动机的距离必须保证在设计的最小值和最大值内。此外,风扇在护罩中的位置及系统的密封或多或少会影响风扇性能。如图1[7]所示:风扇叶片被护风圈包裹深度为60%~75%时,风扇风量最大。

图1 系统密封及风扇包裹对系统风量的影响

5 风扇降低噪声措施实测分析

原风扇设计参数如表1所示。

表1 原车风扇设计参数

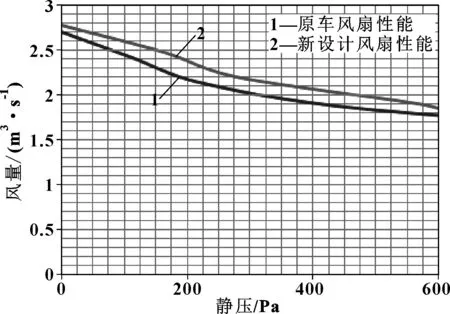

通过第2节、第3节的分析可知,降低风扇本体噪声又保证恒定流量的一个措施是降低风扇转速同时增加风扇叶片数。从供应商现有的产品中选取10叶风扇,根据公式(1)及第3节所述,根据风量实测结果选定额定转速为2 800 r/min。实测风量对比如图2所示。

图2 新设计风扇方案与原车风

根据公式(1)可知,额定转速由3 400 r/min降为2 800 r/min时,噪声可降低4.2 dB;根据第3节所述,因增加叶片数量会导致噪声增加2.1 dB,综合噪声可降低约2.1 dB,即该风扇优化噪声的一个方法是将风扇额定转速由3 400 r/min降低为2 800 r/min,理论上本体噪声可由94.5 dB降低2.1 dB至92.4 dB。通过台架实测,10叶风扇在2 800 r/min下的噪声值为92.2 dB,与理论计算值基本吻合。

6 优化方案实测结果对比分析

(1)测试设备:朗德专业NVH测试。

(2) 麦克风布置位置:主驾驶员左耳及右耳各一个。

(3) 测试工况:将整车热车,硅油离合器风扇啮合后,5挡全油门加速,发动机转速从850 r/min到3 200 r/min。

(4)测试方案:原车风扇20%叶片伸入护风圈(方案一);10叶风扇20%叶片宽度伸入护风圈(方案二);10叶风扇50%叶片宽度伸入护风圈(方案三);10叶风扇60%叶片宽度伸入护风圈(方案四);10叶风扇75%叶片宽度伸入护风圈(方案五)。

图3 朗德NVH测试设备

(5) 测试结果

根据风扇叶片频率公式:

(6)

式中:Z为风扇叶片数量;R为风扇转速,r/min。

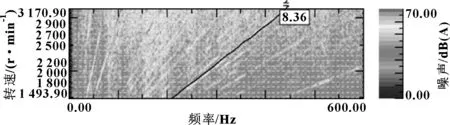

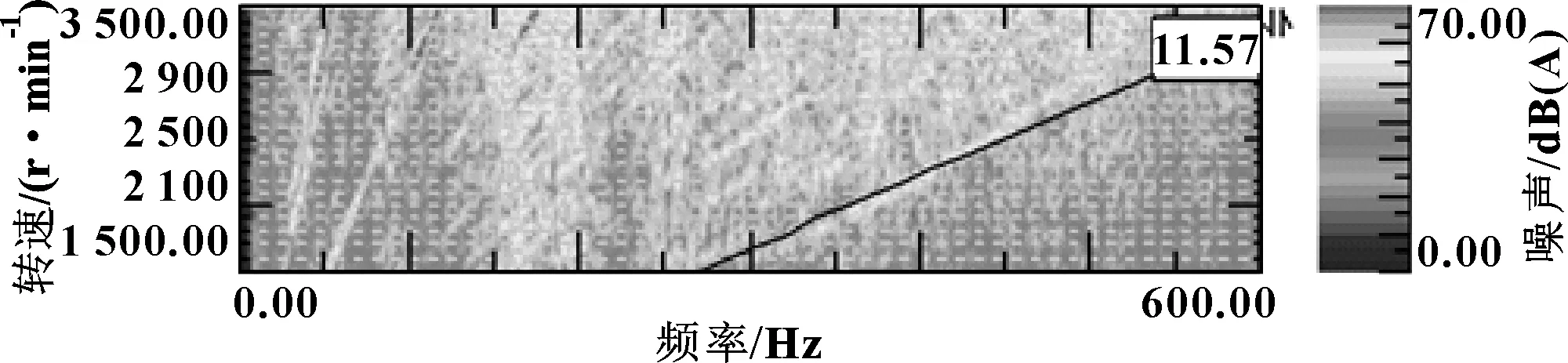

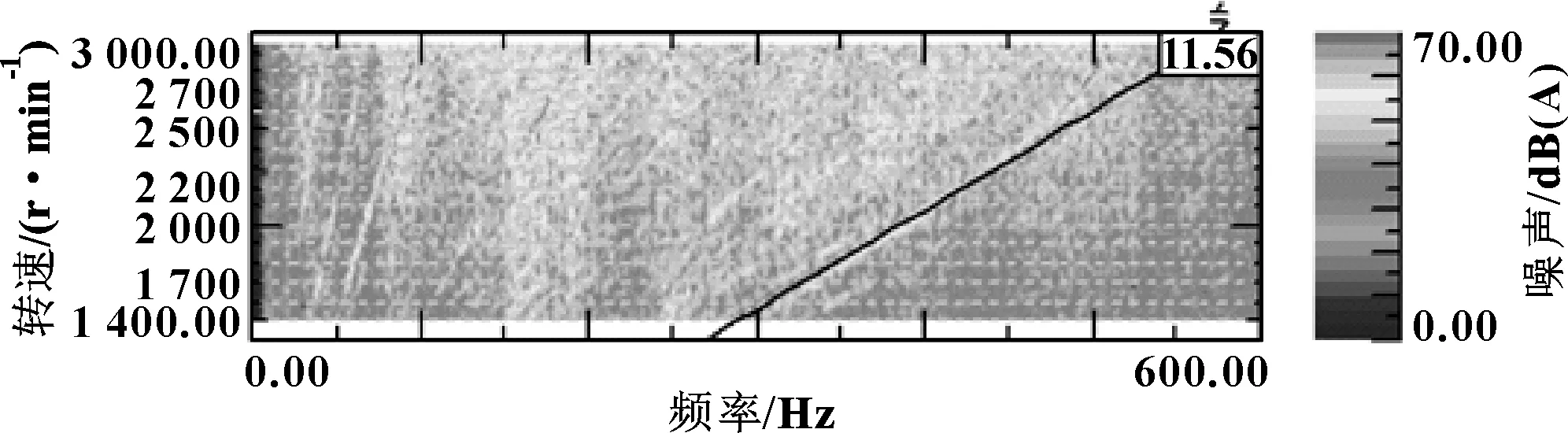

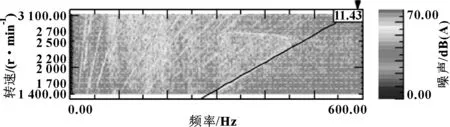

结合实际测得风扇转速在噪声频谱图上找出对应阶次的频率即为风扇叶片产生的噪声水平,风量对应的频谱图如图4—图8所示。

图4 方案一噪声频谱

图5 方案二噪声频谱

图6 方案三噪声频谱

图7 方案四噪声频谱

图8 方案五噪声频谱

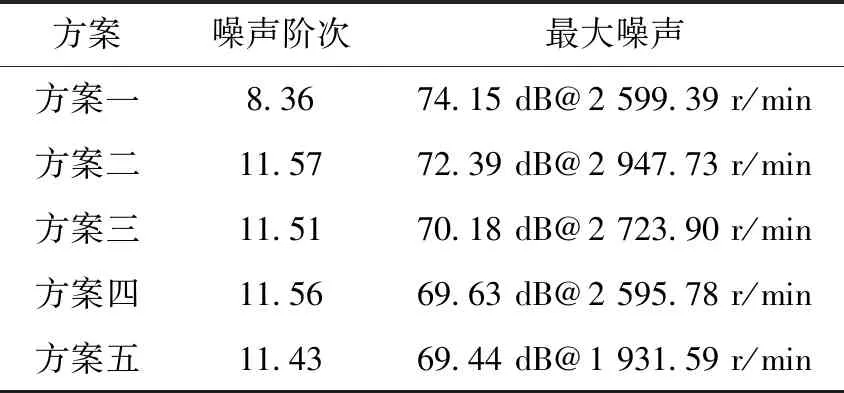

对5种方案噪声进行数据切片截取结果汇总如表2所示。

表2 驾驶室风扇噪声测试结果

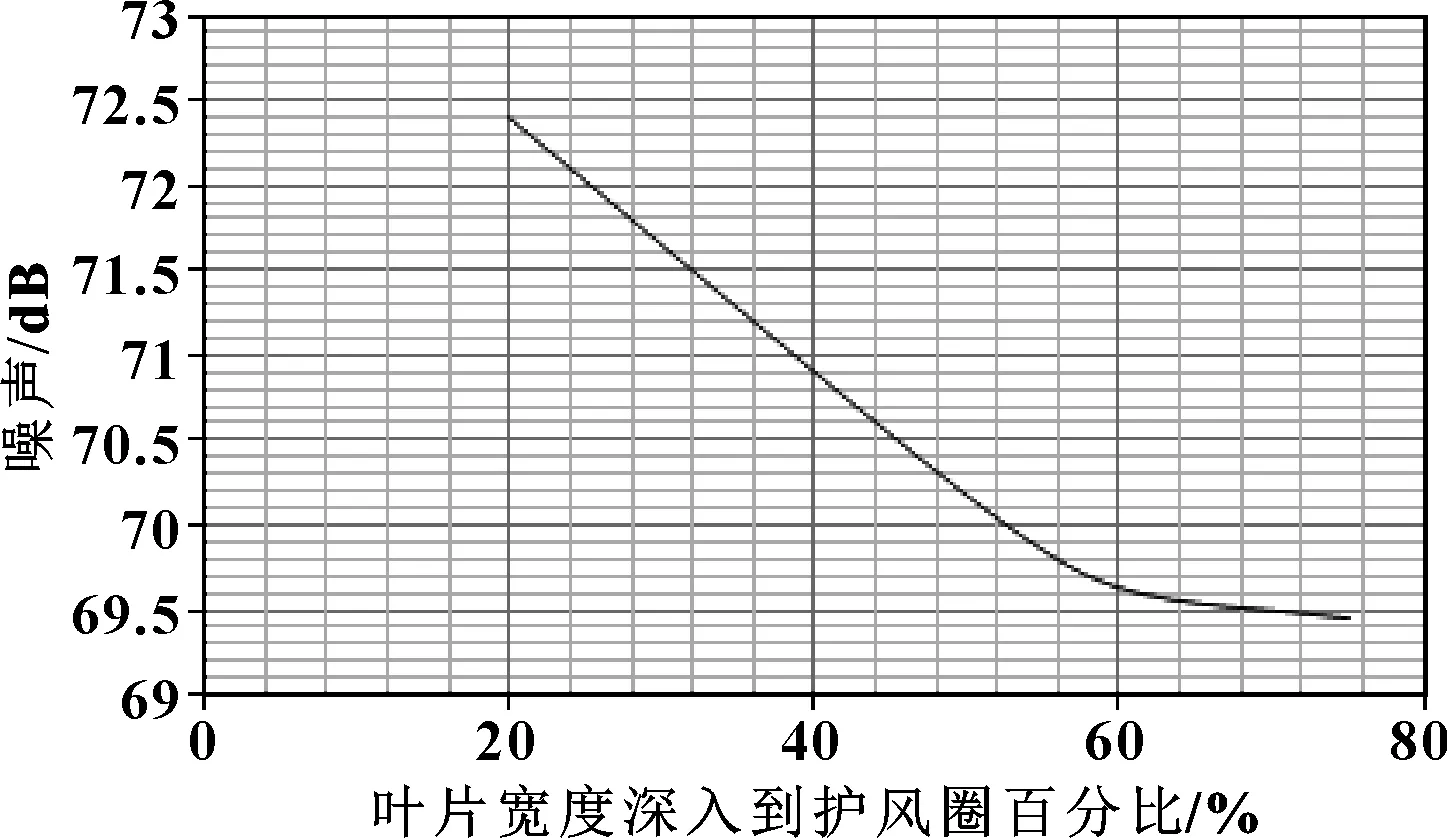

通过对比方案一和方案二可知:通过降低风扇转速(增加叶片数量保证恒定流量)来降低风扇本体噪声,可同等降低驾驶室的风扇运转产生的噪声。通过对方案二、方案三、方案四、方案五同款风扇在不同的风扇叶片宽度伸入到护风圈的百分比可得到如图9所示的趋势。

图9 驾驶室风扇噪声与风扇叶片宽

从图9可看出:风扇在驾驶室噪声表现与风扇叶片宽度深入到护风圈百分比为类似三次曲线关系,其值在50%~75%的时候,对风扇在驾驶室产生的噪声优化最明显,接近3 dB。

7 结论

(1)总结轻卡车型降低驾驶室内风扇产生噪声的措施:降低风量转速,并且通过增加风扇叶片数量来保证恒定风量。

(2)通过降低风扇转速来降低风扇本体噪声,可直接降低风扇在驾驶室内的噪声值。

(3)风扇叶片宽度伸入到护风圈的深度也对风扇传递到驾驶室的噪声有较大影响,这个值为50%~75%对驾驶室侧的噪声贡献最明显。