喷雾锥角对船用低速柴油机性能影响仿真研究

2019-07-05任贵龙王筱蓉金张良罗会利

任贵龙, 王筱蓉, 金张良, 罗会利

(江苏科技大学 机械工程学院, 江苏 镇江 212003)

随着航运业的快速发展,船舶制造商和船用柴油机的消费者对动力性和可靠性给予了相当的关注.低速二冲程船用柴油机由于功率大,效率高,可靠性好,安全耐用,热效率接近或超过50%,对各类船舶具有很强的适应性等特性,成为大型海洋机械和货船的主要驱动装置[1-4]. 但是,随着国际海事组织(IMO)Ⅲ级限制的实施,即从2016年1月1日起,低速船用柴油发动机的NOX排放[5]在发动机转速低于130 r·min-1时不得超过3.4 g · (kWh )-1,进一步要求发动机要减少NOX、SOX和颗粒物的排放,并提高其发动机的效率[6-8].SCR(选择性催化还原技术)虽然可以有效地降低排放,但是随着更加严苛排放法规的实施,SCR面临了越来越多的困境[9-13].因此改善缸内燃烧技术,进一步提高燃烧效率和降低排放成为首要任务.与其他小型柴油发动机相比,船用柴油发动机具有巨大的外部尺寸、高输出功率和高油耗,需要昂贵的实验成本[14-15].因此,三维模拟仿真技术在辅助先进燃烧系统的设计中发挥了重要作用[16].在模拟过程中,可以使用三维计算流体动力学软件(如STAR-CD,KIVA,FIRE和CONVERGE 2.3)模拟不同的燃烧模型,预测并分析柴油机喷雾燃烧过程,模拟数据能很好地与实验数据相吻合.李云清等[17]用FIRE软件对柴油机喷雾锥角进行了数值研究,结果表明较小的喷雾锥角可以提高气缸内喷雾雾化的质量.Benajes等[18]将CFD建模与实验验证相结合, 发现燃烧特性的模型分析与实验验证一致,在调整烟灰形成模型常数后,最终排放含量接近实验数据.Sun等[19]在相同的操作条件下,利用CFD模拟不同的燃烧模型和替代燃料,以研究其对船用柴油机性能的影响,仿真模型用实验数据验证后发现,其缸内压力和排放的误差也在可接受的范围内.Lechner等[20]研究了在四缸柴油发动机上不同预喷射时刻的115°、80°和60°喷雾锥角的燃烧和排放,并进行了数值模拟研究.结果表明,随着预喷射时间的逐步推进,需要使用小锥角减少排放.

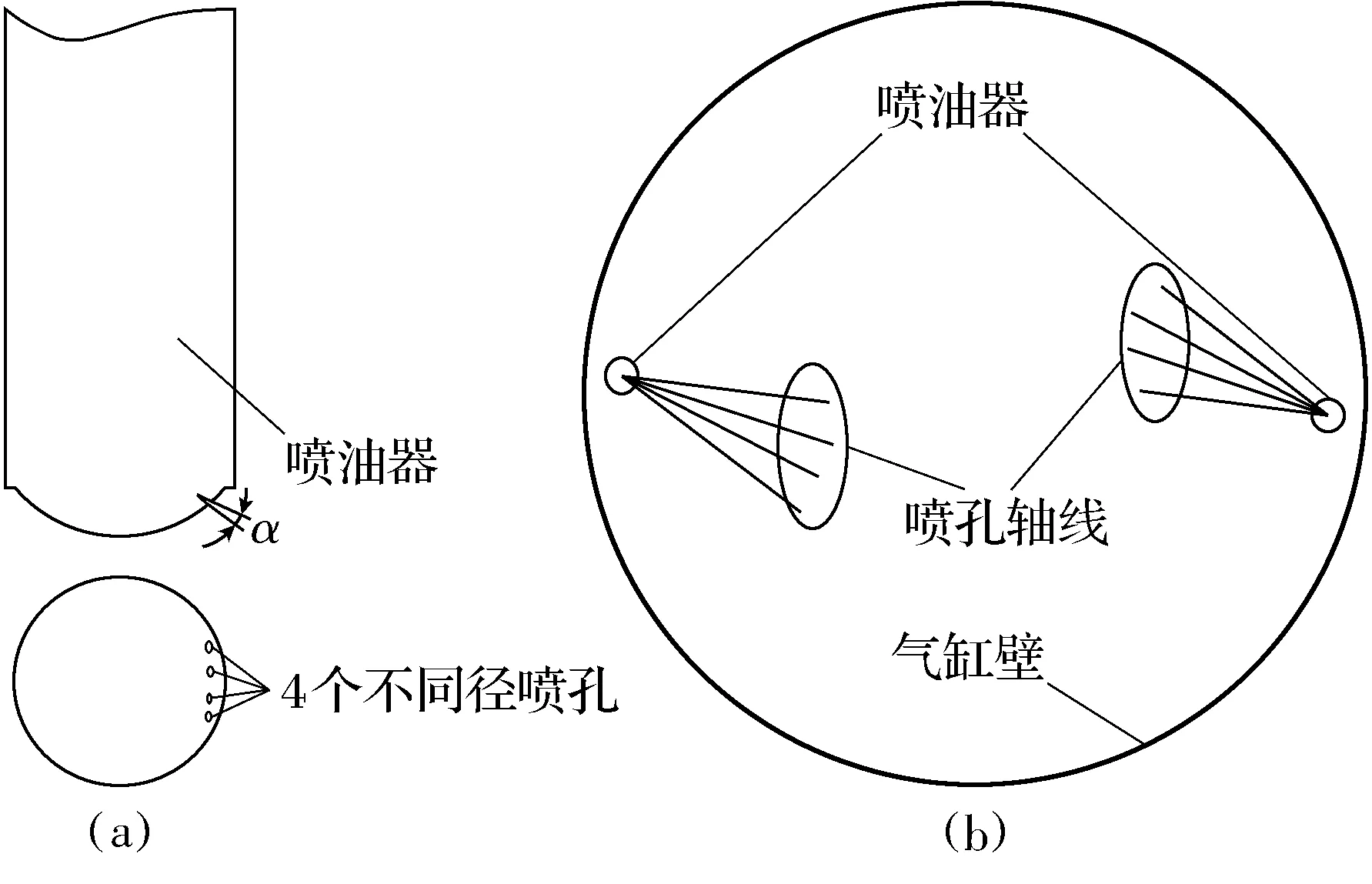

模型仿真预测已得到大量运用[21-22],本文用流体软件STAR-CD研究船用低速二冲程柴油发动机在不同喷雾锥角时对柴油机性能的影响规律.该机有相对于气缸轴线对称布置的2个喷油器,每个喷油器有4个喷孔,如图1所示.为合理选取喷雾锥角提供支持,为后续柴油机的设计和开发提供参考.

图1 喷油系统位置分布图Fig.1 Location map of fuel injection system(a)—喷孔位置示意图; (b)—喷油器位置示意图.

1 模型建立及网格划分

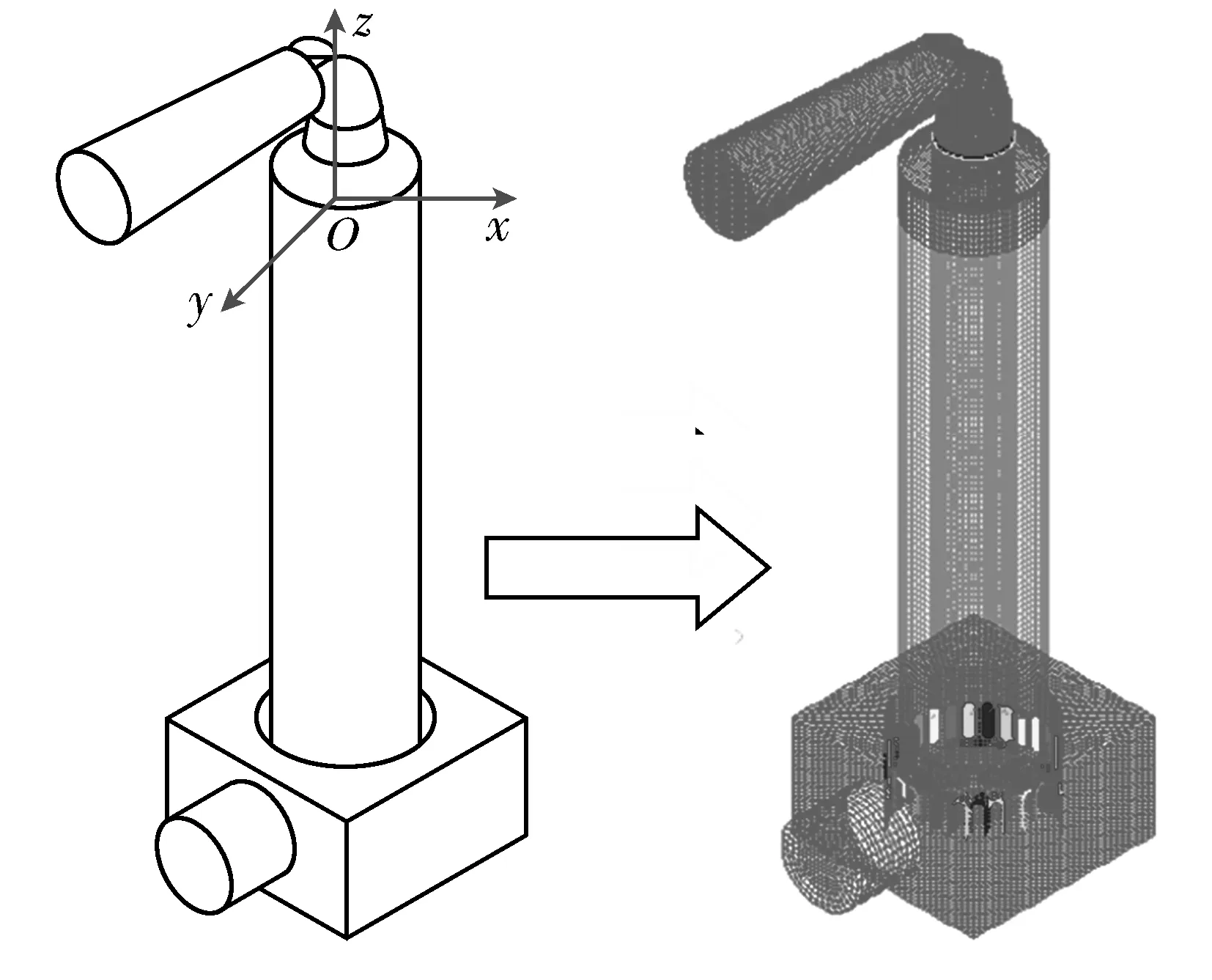

某船用二冲程柴油机的转速为167 r·min-1, 缸径为350 mm,冲程为1 550 mm,连杆长度为1 550 mm,仿真对应的工况为100%,计算域的几何模型及网格如图2所示,采用STAR-CD ES-ICE模块完成网格的划分,网格总数358 423.

图2 计算域的几何模型及网格

2 数学模型及初始边界条件

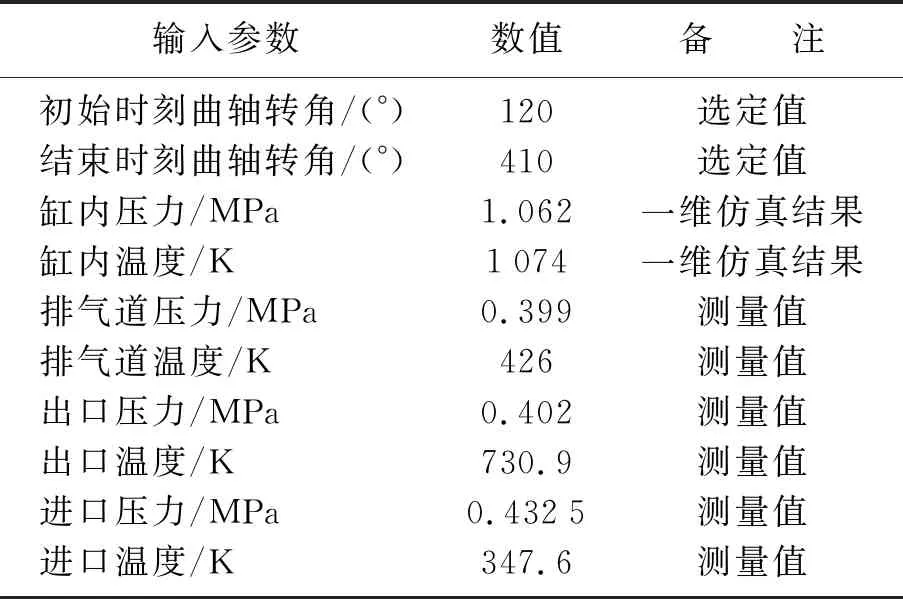

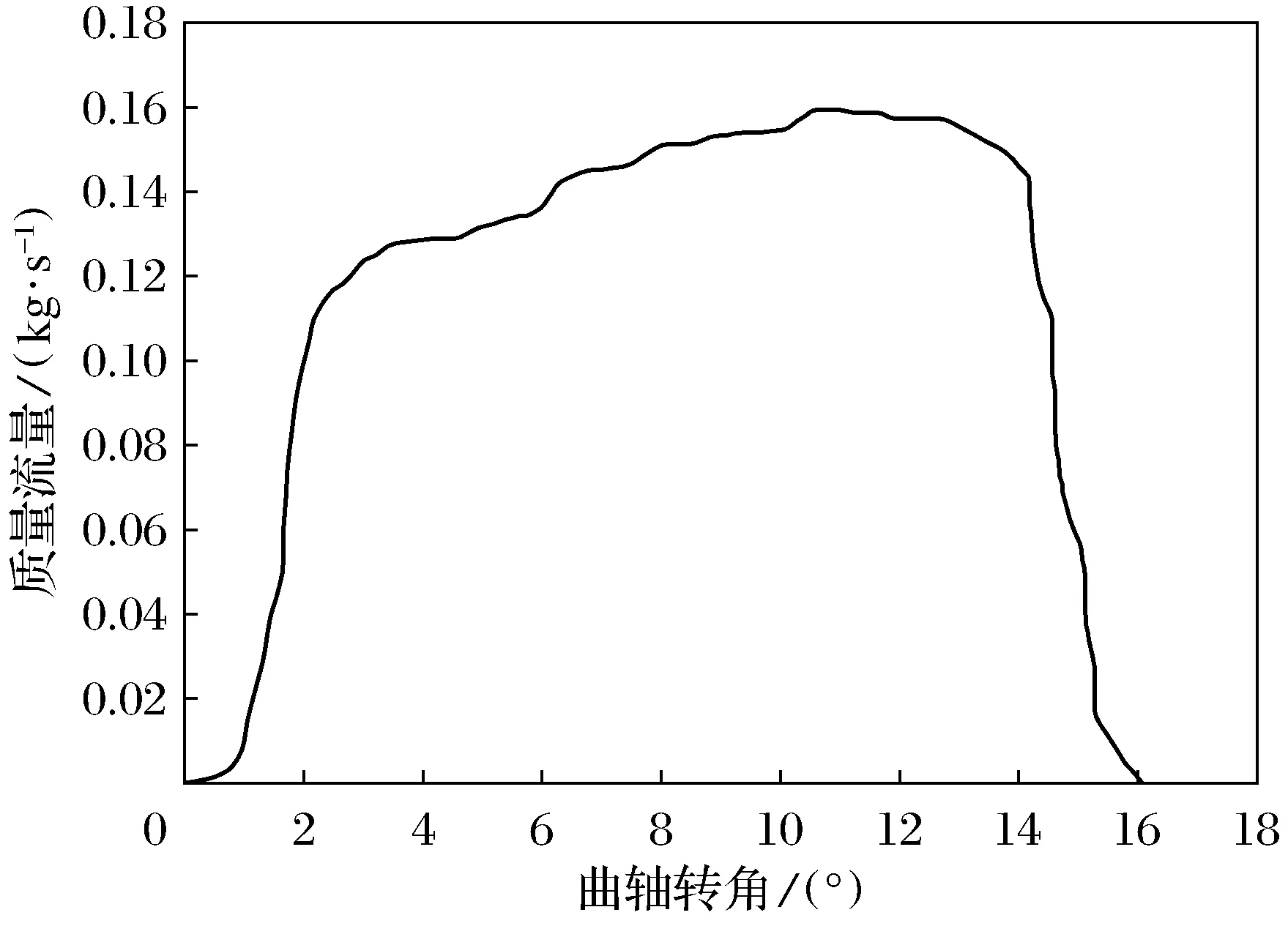

本文应用CFD软件STAR-CD及ES-ICE进行仿真,缸内湍流流动采用高阶雷诺数的k-Epsilon方程;油嘴喷雾采用Reitz-Diwakar模型;着火采用Shell模型模拟;液滴的破碎和碰壁分别采用Reitz模型、Bai模型;湍流燃烧采用EBU LATCT模型;氮氧化物生成采用扩展的Zeldovich机理.计算的初始边界条件由一维GT-Power系统仿真提供,具体见表1.本文研究3个工况,工况1的喷雾锥角为10°,工况2的喷雾锥角为15°,工况3的喷雾锥角为20°.3个工况的其他参数均保持不变,喷油正时为4°,喷油规律见图3,每个循环单缸喷油量为15.12 g.

表1 初始边界条件Table 1 Initial boundary conditions

图3 喷油规律曲线Fig.3 Curve of fuel injection law

3 试验验证仿真计算模型

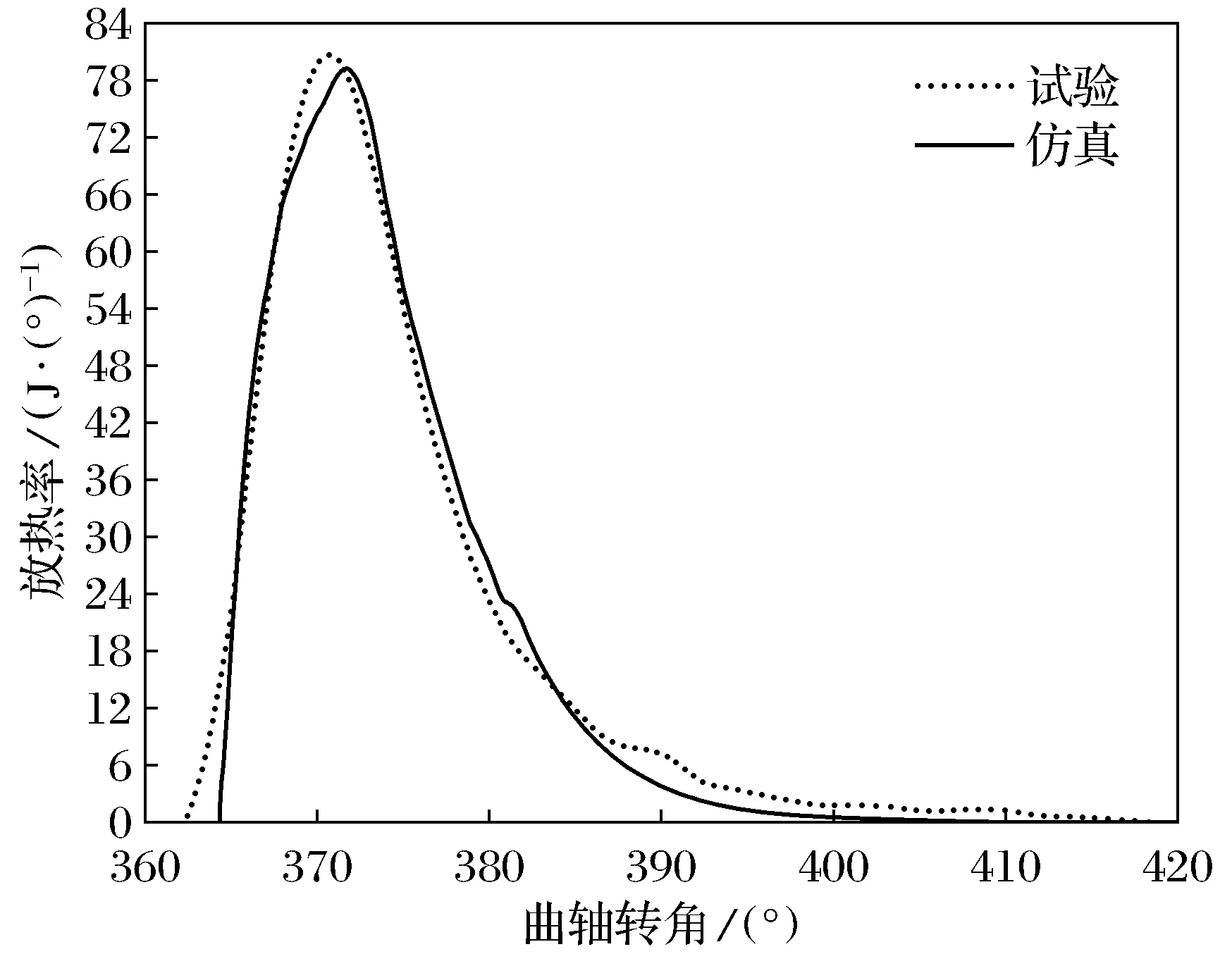

内燃机在某厂进行了单缸燃烧试验研究,瞬时燃烧放热率是根据实际测得的缸压数据,通过热力学第一定律估算实际的放热率.另外,测得了4种不同负荷下NOX生成总量、瞬时放热率曲线,以及NOX生成物总量图.仿真与试验进行对比,结果如图4、图5所示.仿真计算得到的瞬时放热率曲线与试验缸内压力推算所得的放热率曲线基本吻合,均呈单峰状;试验所得燃烧始点较仿真结果提前约 1.6°,且试验最大放热率峰值为80.7 J·(°)-1,仿真所得最大放热率峰值为79.3 J·(°)-1,峰值误差率1.73%,相应曲轴转角相差0.9°.总体来看,仿真所得结果比较理想,误差在工程允许的范围内.

图4 放热率曲线对比图Fig.4 Comparison chart of heat release rate curves

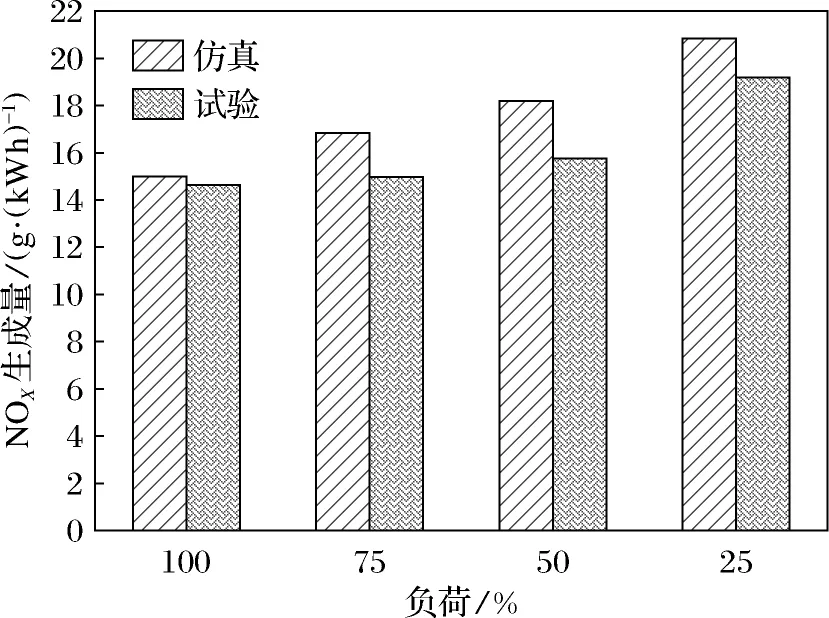

图5排放物生成总量对比图

Fig.5Comparison chart of total emissions

由图5可以看出,仿真所得不同负荷下NOX生成量与试验值的变化趋势基本一致,是随着负荷的减小而增加.对各工况NOX的排放进行加权平均计算可知,仿真计算NOX生成量为17.25 g·(kWh)-1,试验测定的NOX排放量为15.84 g·(kWh)-1,二者相差1.41 g·(kWh)-1,误差率为8.9%.关于排放的准确性一直是现阶段CFD三维仿真软件普遍存在的问题.本文的仿真结果可预测NOX排放的趋势,为实际NOX生成、排放总量提供一定的参考.

4 喷雾锥角对柴油机性能的影响

4.1 喷雾锥角对燃油分布的影响

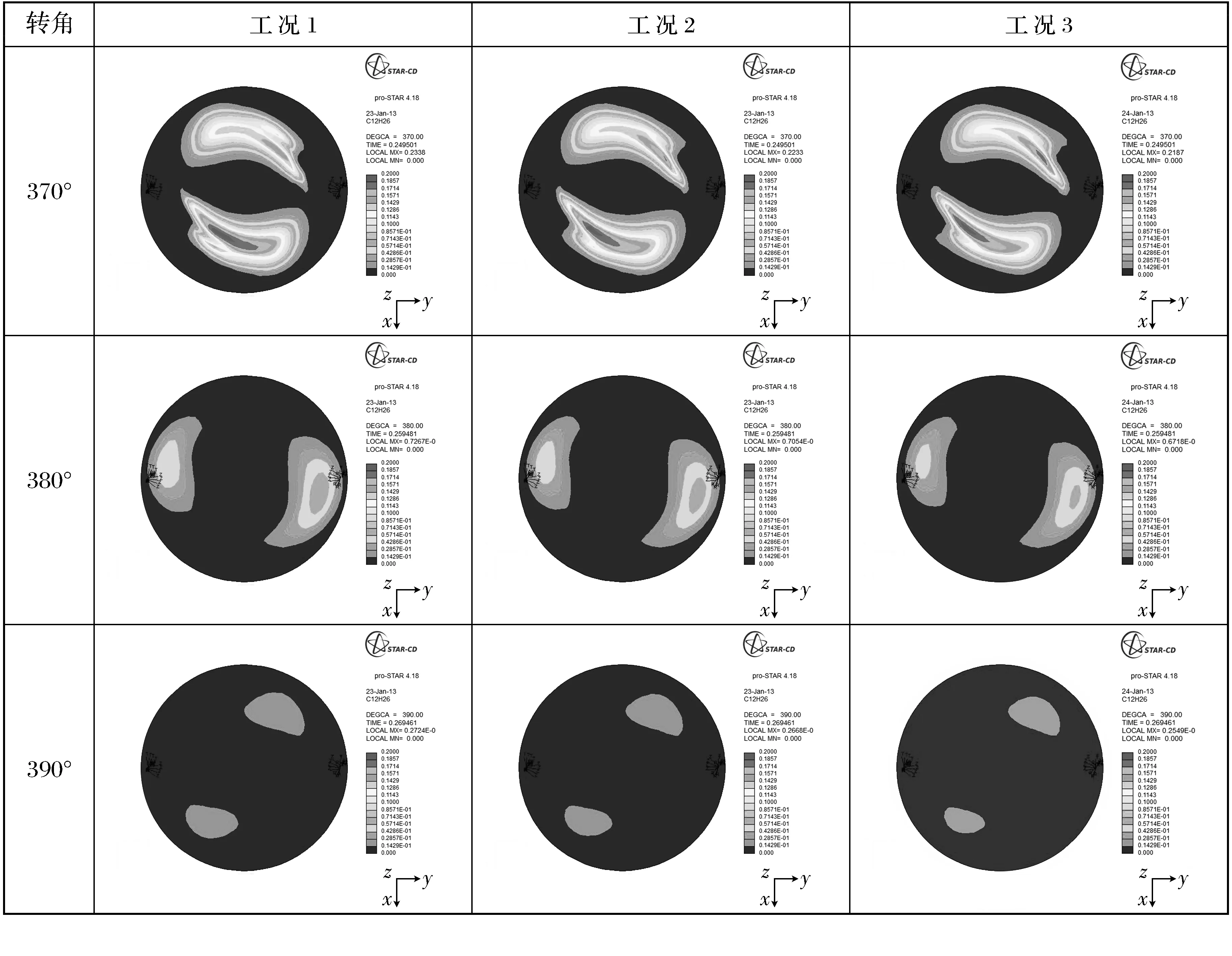

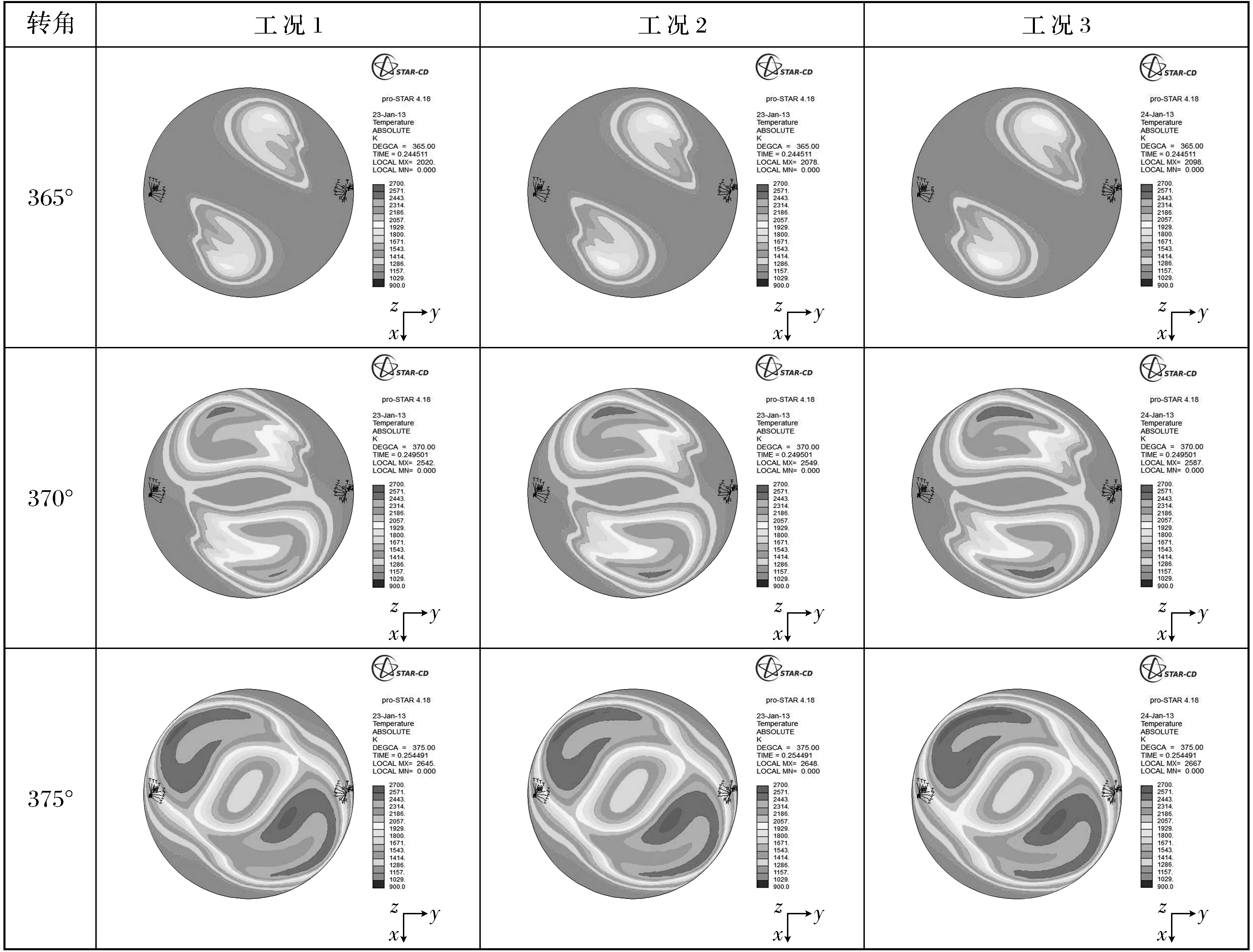

计算模型的坐标系原点位置如图2所示,云图的截面为喷油器喷孔所在截面,即z=27 mm处,不同曲轴转角下各情况的燃油分布如表2所示.

表2气缸截面燃油分布图

Table 2Fuel distribution diagram of cylinder section

由表2可知, 各个工况中的燃油分布都绕气缸轴线作逆时针转动, 燃油分布面积先变大, 持续一段时间后再变小.油核浓度位于燃油分布范围的中心, 具有由小变大再由大变小, 最终逐渐消失的趋势, 这是缸内气体涡流和喷油器油孔方向及喷油规律共同作用的结果. 同一曲轴转角,各工况的燃油分布差别不大.仔细观察370°转角的分布图可以看出, 3个工况的燃油分布范围相差不大, 但是工况3的燃油浓度区域的范围最小,工况2次之,工况1最大. 工况3的喷雾锥角相比工况2和工况1要大, 因此比较小的喷雾锥角燃油分布范围大, 燃油扩散更充分. 同理,380°转角时, 工况3燃油分布核心的面积最小,工况2较大,工况1最大.到390°时, 3个工况的燃油分布范围有了明显的差别, 工况3的分布范围最小, 工况1的分布范围最大. 这是因为工况3喷雾锥角大, 油气扩散更加均匀, 有更多的燃油扩散均匀后用于燃烧做功, 因此其剩余的燃油分布范围最小. 由此可知, 随着喷雾锥角的增加, 燃油的分布趋于更加均匀, 有利于扩散燃烧中油气混合.

4.2 对缸内压力的影响

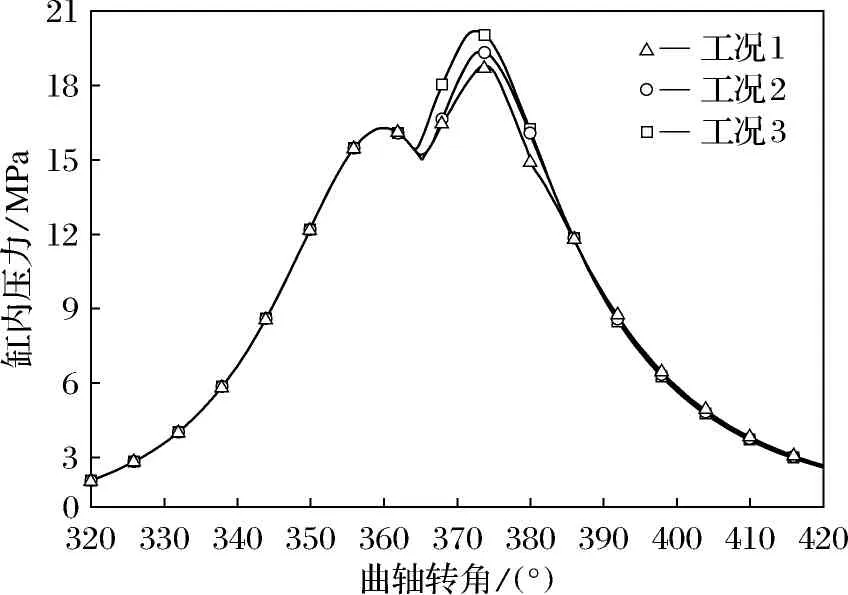

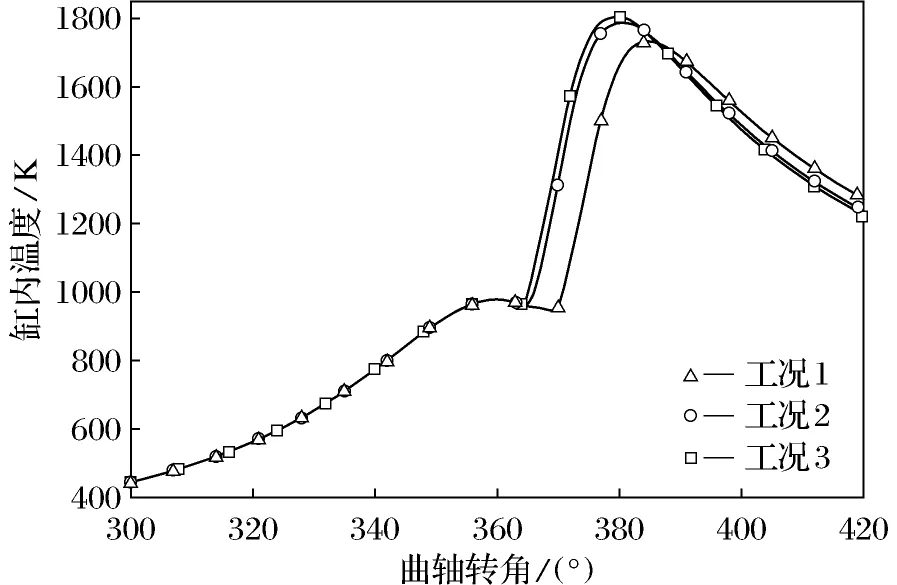

由图6可知,各工况的压缩行程压力及其对应的曲轴转角相同,均为17.13 MPa,359.8°.3个工况爆发压力对应的转角都是371.1°,工况3的爆发压力最大,为19.9 MPa;工况2的爆发压力次之,为19.68 MPa;工况1的爆发压力最低,为19.45 MPa.由此可知,喷雾锥角增大,可使缸内爆发压力升高,提升柴油机做功能力.从动力性上考虑,在设计允许的爆发压力范围内,可以通过增大喷雾锥角来增强柴油机的做功性能.

图6缸内压力曲线

Fig.6Cylinder pressure curve

4.3 对缸内温度的影响

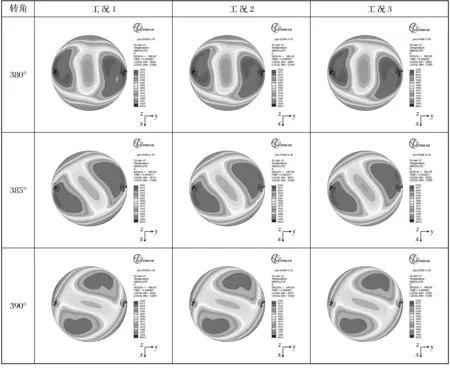

喷油孔所在位置z=27 mm的平面缸内温度分布如表3所示,由表3可知,各工况缸温分布也呈现出绕气缸轴线逆时针转动的趋势,以工况1为例, 曲轴转角为365°时,缸内高温区域分布范围明显变大,且温度有所升高,随着燃油的燃烧,气缸内高温区域的范围逐渐变大,温度值逐渐升高;曲轴转角为380°时,气缸内局部区域温度值达到最高值,此区域范围较小,高温区域分布很不均匀,两个相对高温区域中间的相对低温区域(椭圆形)分布范围还比较大,此时的平均缸温并非最大; 曲轴转角达到385°时,缸内最高温度分布范围已经很小了,相对高温区域的范围却比较大,且分布相对均匀,“椭圆形”低温区域分布减少,在此3个工况的缸温曲线如图7所示.从图7可知, 3个工况爆发温度对应的曲轴转角相同, 为384°. 工况3的爆发温度最高, 为1 841.3 K; 工况1的爆发温度最低, 为1 830.2 K; 工况2的爆发温度居中, 为1 834.7 K. 结合缸内温度分布的分析, 得到船用低速柴油机喷雾锥角对缸内温度分布的影响规律: 缸内温度随着喷雾锥角的增大而增大.

表3气缸截面温度分布图

Table 3Temperature distribution diagram of cylinder section

续表3

刻附近缸内的平均温度最高;曲轴转角为390°时,进入后燃期,缸内高温区域范围开始减小,温度开始降低.对比分析3个工况可知,3个工况在同一时刻的温度分布情况基本相似,仔细观察后,发现三者还是有一定区别的,曲轴转角为370°时的分布图最为明显,此时3个工况的分布范围基本相同,但工况3的高温区域的范围最大,工况1的高温区域最小,这说明此刻工况3较工况1和工况2放出的热量多.

图7缸内温度曲线

Fig.7Cylinder temperature curves

4.4 对NOX排放的影响

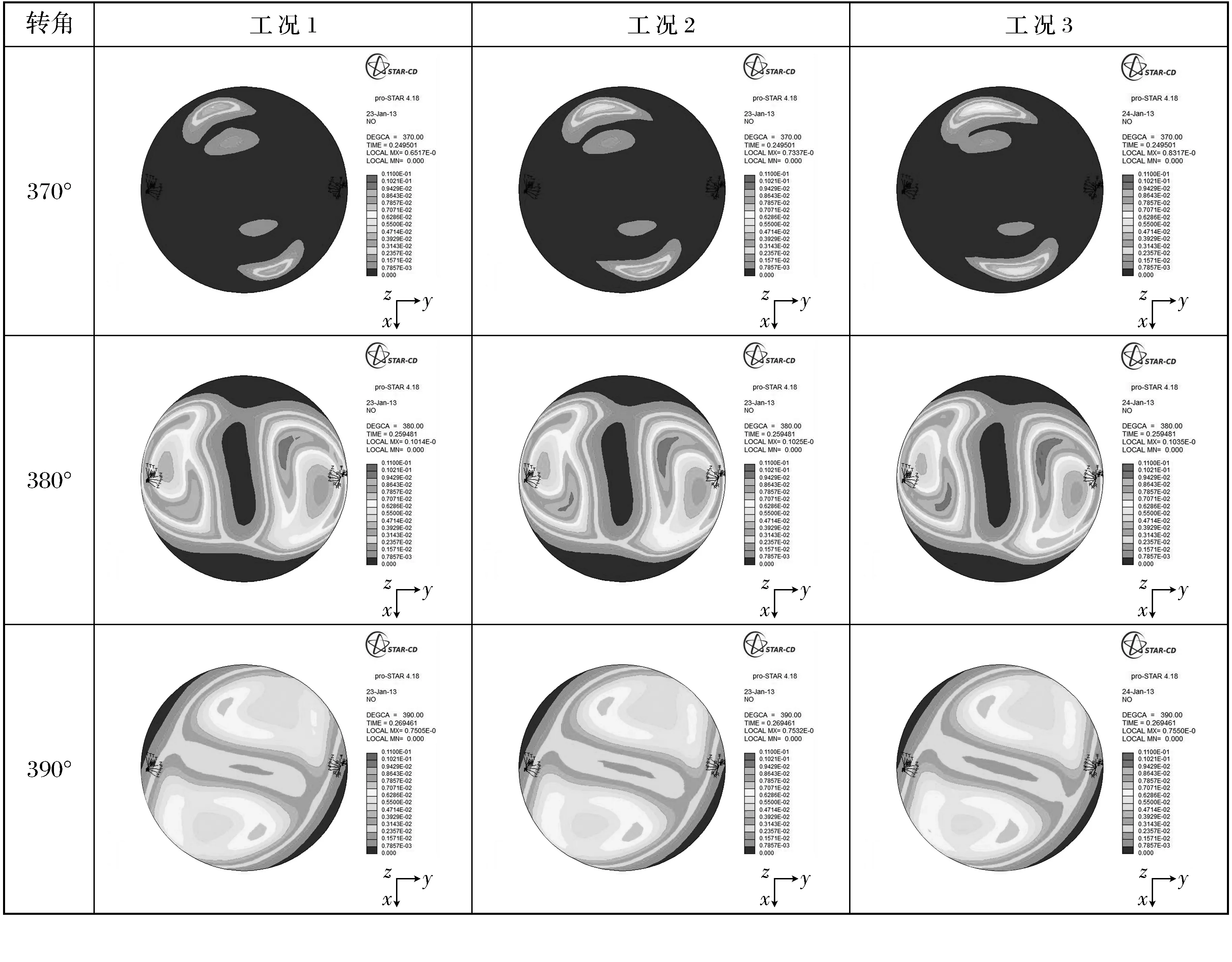

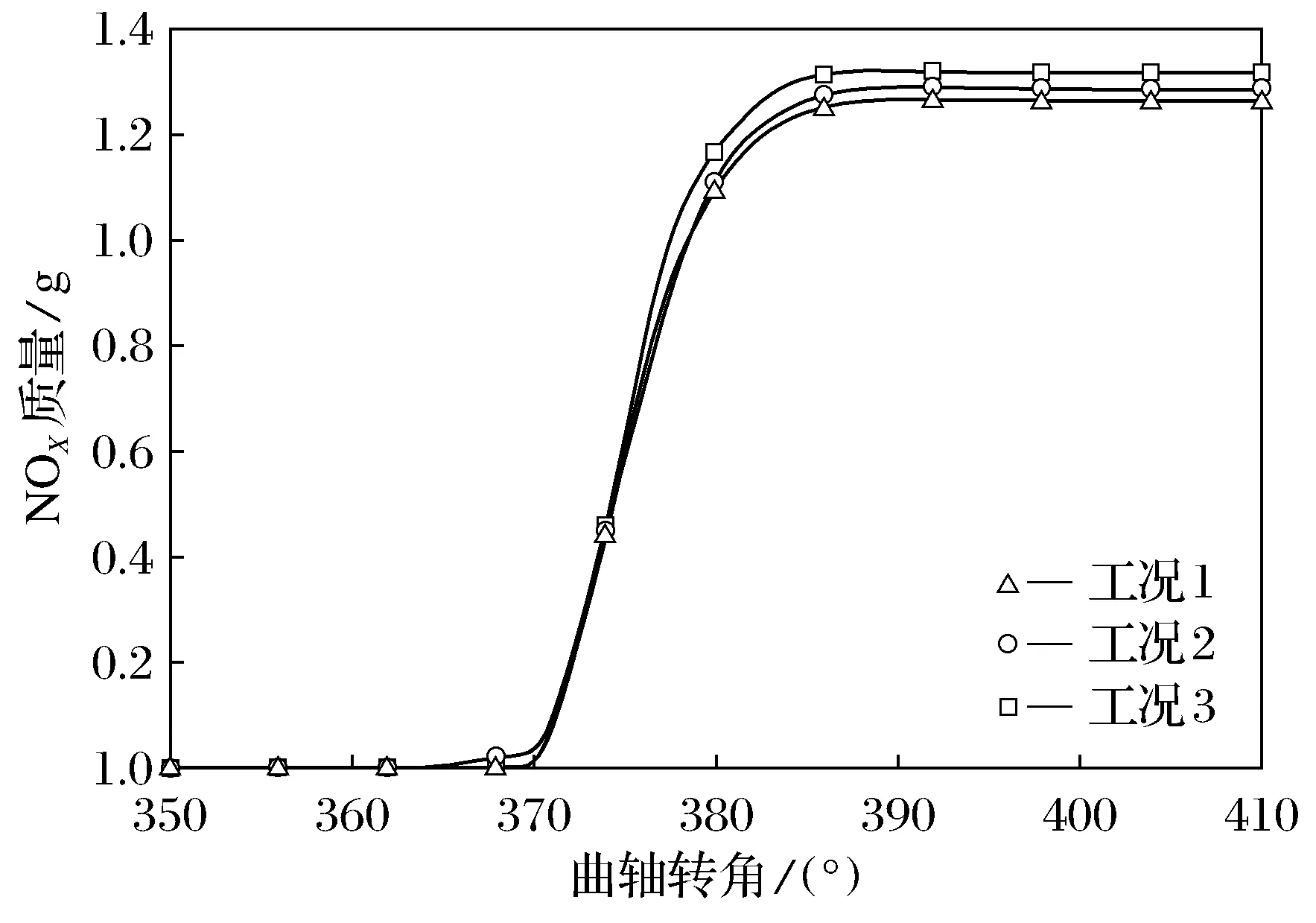

缸内喷油孔所在位置z=27 mm平面中NOX的分布如表4所示, NOX的生成曲线如图8所示.

NOX生成条件是高温富氧,由表4可知,NOX生成的区域正是缸内温度较高的区域.因随着喷雾锥角的增加,缸内温度上升,所以工况3生成的NOX最多.从NOX分布上看,3个工况中NOX分布的范围基本相同,没有太大差距;但从NOX生成曲线上可以看到各个工况中NOX生成总量的差距,工况3生成量最多,为1.542 g;工况1生成量最少,为1.514 g;工况2的生成量居中,为1.526 g.由此可知,随着喷雾锥角的增加,NOX的生成量增大.

表4气缸截面NOX分布

Table 4NOXdistribution in the cylinder section

图8 NOX生成曲线Fig.8 NOX generation curves

5 结 论

通过对某船用低速柴油机喷雾锥角的仿真研究,得到喷雾锥角对柴油机性能的影响规律如下.

(1) 随着喷雾锥角的增加,燃油分布更加均匀,有利于船用低速柴油机缸内油气的混合.

(2) 缸内压力随着喷雾锥角的增大而增大.在爆发压力允许的范围内,喷雾锥角增加能够提升整机的做功能力,提高其动力性.

(3) 缸内最高温度随着喷雾锥角的增大而增大,过高的温度增加了柴油机的热负荷及排放物的生成量,因此喷雾锥角的增加需满足整机热负荷及排放物生成量的控制要求.

(4) NOX产生于高温富氧的条件,喷雾锥角增大,缸内温度升高,NOX生成量增加.为满足排放法规,可以减小喷雾锥角.

(5) 为了研究船用低速柴油机的喷雾锥角的准确性和可持续性,需要配合大量的试验,将数值模拟的仿真与试验有机结合,围绕降低排放、提升性能这一核心,进行更加深入的探索研究.