失重秤控制系统的改造及应用

2019-07-03王正斌

王正斌

(金隆铜业有限公司,安徽铜陵 244022)

金隆铜业公司闪速炉投产20多年来,经过多次挖潜改造,熔炼炉单炉处理产能从100 kt/a提升至目前的350 kt/a。为了确保闪速炉热负荷运行平衡,对闪速炉投料量的控制精度要求也越来越高。

在2006年实施350 kt/a扩建时,金隆铜业从芬兰引进了全套铜精矿失重计量设备,用于闪速炉入炉精矿投入量的计量控制,取代原来的埋刮板机给料计量系统。失重计量设备的组成包括进料阀、呼吸阀、均压阀、计量仓、搅拌器、下料螺旋等。对这些设备的动作及状态的在线监视、控制和操作通过一套WB930控制系统实现。

作为整个失重计量控制系统的核心,WB930控制器是芬兰劳特普利森有限公司早年为失重秤专门研制的集称重仪表与控制功能于一体的智能型专用控制器。正因为其专用性特点,使设备维护比较困难,备品备件不便购买且价格昂贵。另外,WB930系统诊断功能比较简单,无法实现系统故障点的快速查询和定位。因此,有必要研究开发一种技术先进、基于通用控制器(如PLC)的铜精矿失重计量控制装置,取代现有的WB930控制器,提高控制系统的稳定性和可维护性,确保闪速炉长期安全、稳定运行[1]。

1 WB930控制器原理

1.1 工作原理

流态化的物料从中间仓底部的卸料锥排出,通过加料阀(圆顶阀)加入到失重给料系统的计量仓内。计量仓中物料的减少量由传感器检测,并由WB930控制器对加料量的设定值和实际值之间的差值进行连续计算,并通过调节螺旋加料机的速度实现对实际加料量的调节。当计量仓内的物料质量下降到装料下限时,开始重新装料,此时螺旋加料机的速度控制被锁定,直至达到装料上限(在非常短时间内)。当装料的影响稳定后,螺旋加料机再次开始进行速度调节。称重螺旋加料机将物料通过1台振动给料器使物料更均匀地加入到精矿喷嘴中。

图1 失重仓进料下料简图

在这一过程中,被控的设备主要包括:流态化阀、通气阀(呼吸阀和均压阀)、加料阀、机械搅拌器、螺旋加料机。

1.2 控制系统组成

铜精矿失重计量控制系统主要由以下3部分组成。

1)测量部分:主要包括计量仓称重传感器3只,用于连续测量精矿计量仓重量;加料阀压力开关2个,检测密封器压力;加料螺旋转速检测,电磁式脉冲传感器。

2)控制部分:控制柜(内装WB930控制器)1台,完成系统全部控制功能,安装于闪速炉控制室,盘面配有操作屏,用于系统调试及维护操作;现场操作箱1台,用于工艺点检时机旁操作;DCS控制系统,实现工艺的正常生产操作。

3)执行部分:通气阀2个,配套电磁阀及开/关限位;加料阀2个,配套电磁阀及开/关限位,配套密封气电磁阀及压力开关;机械搅拌器马达驱动4台,运行状态检测;螺旋加料机马达变频驱动2台,运行状态检测、电流检测、转速检测(脉冲传感器)控制、配套冷却风机及其运行状态检测;精矿中间仓用流态化阀2个,螺旋用流态化阀2个,配套电磁阀共 4个[2-3]。

2 优化改造方案及实施

2.1 改造内容及范围

1)硬件方面。(1)新增PLC控制柜(配触摸屏)取代原WB930控制柜,安装尺寸及位置不变。(2)新增称重变送器,防护等级IP54以上,安装于现场;(3)新增专用电缆用于连接称重模块(Load Cell)接线盒。称重变送器通过DeviceNet总线与PLC通讯,取消原称重模块与WB930之间硬接线,称重传感器保留。系统各部分之间的连接电缆、导线原则上保留,必要时(如绝缘层老化等原因)可考虑更换。

2)软件方面。由于金隆现有WB930控制器的程序固化在其内存芯片中,是编译过的执行代码,无法浏览查询,更无法导出。因此,新增PLC控制系统中的失重控制程序需要重新设计、编程和调试。这也是本次改造的重点内容。

2.2 PLC控制系统方案

经过多次技术比较,最终确定PLC采用美国A-B公司的控制系统,主要配置如表1所示。

表1 PLC控制系统主要配置

PLC控制系统具有开放性,可以自动根据工况选择控制曲线,也能及时对控制参数,甚至控制曲线进行修改。在计量仓进料期间,通过简单的设定就能满足在此期间螺旋加料机转速多种控制方案(转速保持不变、转速线性递减、转速非线性变化)的选择,从而实现闪速炉投料量的稳定与精确控制。该套控制系统还留有与将来FF控制系统的通讯接口。

2.3 改造实施

此次改造难度大且存在一定的安全风险,为不影响生产,只能利用2015年年修期进行对接,现场工期很短。

准备阶段(2015年8月26日—9月1日):首先对新控制柜进行工厂测试,对程序的每个功能完成仿真测试。本次改造的技术难点是对称重信号的抗干扰处理,以及对失重期间质量模拟信号算法的优化。由于在仿真测试时没有真正的质量信号,所以如何模拟真实投料情况就成为一个难题。实施小组经过认真讨论、反复研究和实验,结合现场观察不断进行程序修改,最终较好地完成了控制系统的离线测试工作。9月1日,系统已具备安装到现场的条件。

安装调试阶段:9月6日开始拆除现场原控制柜,并对新控制柜进行安装、接线;9月16日开始对新控制系统进行在线测试,主要目的是测试各单体设备的控制和测量是否正常,同时对失重仓进行质量校验。9月18日进行空负荷联动试车,9月19日晚开始进行负荷联动试车,期间对控制系统的相关参数进行了在线调整,参数调到最合适的数值,最终使新控制系统各项指标完全达到工艺控制和操作的要求,并交付使用,至今运行正常。图2为2015年11月3日从HONEYWELL TDC3000截取的历史趋势画面。

图2 从HONEYWELL TDC3000截取的历史趋势画面

从图2可以看出,FF投料量180 t/h,失重控制系统运行稳定,投料量波动在允许范围[4]。

3 改造后的主要应用

3.1 可视化功能增强

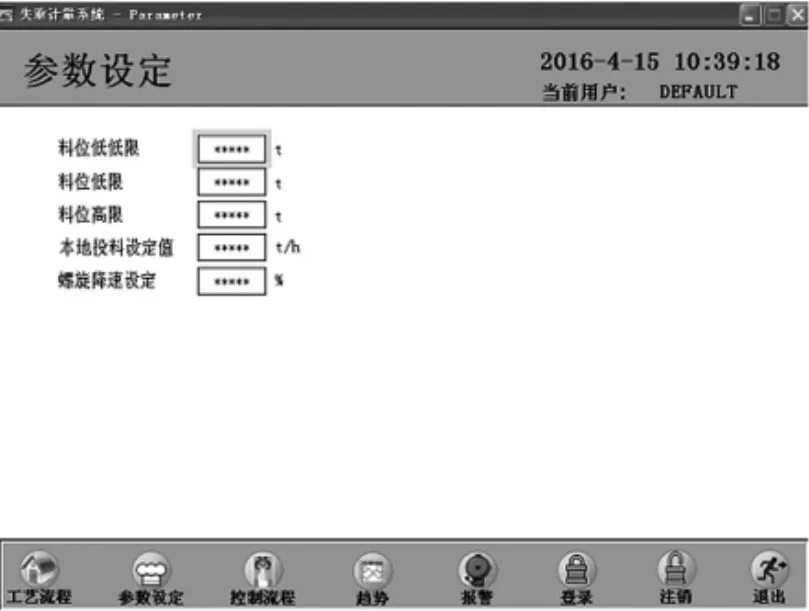

改造后,简洁的流程图画面见图3,参数设定画面见图4,后台参数画面设定见图5,控制流程画面见图6。

图3 改造后流程图画面

图4 改造后参数设定画面

图5 后台参数画面

图6 控制流程画面

通过图3中简洁的流程图画面,操作人员可以直观地了解当前系统所处的状态,包括手/自动、进料、下料等,以及各个设备所处的运行状态。通过图4界面,操作人员可以方便地进行计量仓料位上、下限的设定和FF投料量的本地设定等。通过图5界面,可以实现在投料量不同的情况下,螺旋转速的PID调节参数自动变更。通过图6界面,可以对系统的启动条件、停止条件一目了然,不再需要通过图纸一一查对。

3.2 流态化抑制功能

改造后的PLC控制系统较原WB930控制系统在实现抑制流态化功能上有很大的优势,主要表现在以下几个方面:

1)新系统控制面板上实时显示投料量、螺旋转速、PID输出值曲线及失重仓质量值,有助于工艺分析,判断流态化是受何种因素影响产生,以便及时采取应对措施。产生流态化的常规故障因素有失重仓挡料伞的大小、进料速度的快慢、每次进料量的多少、螺旋入料口下料流畅与否等。

2)PID输出变化率及强度可进行设定调整,而原WB930系统无法进行调整。此参数调整后,可控制螺旋速度变化速率及强度,在同等的情况下,可降低流态化强度。

3)失重仓上下限设定值可设定在十分位,原WB930失重仓上下限设定值仅能设定在个位。目前,进行十分位参数设定可有效避免某工作点带来的不稳定,并能够根据失重仓下料速度及下料量,更精确地调整失重仓上下限设定值。

4)在失重仓进料时,失重计量处于锁死状态,此时,螺旋进料口处于外力冲击状态,易造成流态化。原WB930无法实时更改螺旋转速调整模式,且无法判断流态化强度的大小;新PLC控制系统面板上实时显示失重仓质量,可直观地根据质量值变化速率,判断流态化强度,从而指导工艺人员调整进料期间螺旋速度变化值,达到有效控制流态化目的[5]。

4 结语

本次失重控制系统升级改造达到了预期的目的,彻底解决了长期困扰生产和维护人员的关键性问题,为公司今后的生产稳定提供了有效的保障,为以后类似控制系统升级改造积累了丰富的经验。