激光切割工艺应用于某型号航空发动机钛合金风扇涵道整流器

2019-07-01张卫青

张卫青

摘 要:激光切割是通过聚焦透镜,将激光发生器产生的经过内、外光路传输的激光束,聚焦在材料表面使材料熔化、汽化,同时使用与激光束同轴的惰性压缩气体吹走被熔化、汽化的材料,并使激光束与待加工材料沿一定轨迹作相对运动,从而形成一定形状的切缝,实现零件加工目的的一种非传统加工方法。

关键词:激光切割内;外光路传输光束传输因子;焦点位置;脉冲穿孔

中图分类号:TG146.23 文献标识码:A 文章编号:1671-2064(2019)10-0074-02

1 激光切割技术相对于其他切割方法的突出优点大致有:

(1)切割质量好。切口宽度窄(一般为0.1~0.3mm)、精度高(一般孔中心距误差0.01~0.05mm,轮廓尺寸误差0.01~0.1mm)、切口表面粗糙度好(一般Ra为0.8~25μm),切缝一般不需要再加工即可进行焊接。(2)切割速度快。采用ROFIN SINAR的SLAB DC系列激光器,采用选定的参数8mm厚的碳钢切割速度为2.5m/min;2mm厚高温合金AMS5536的切割速度为~8m/min。(3)热影响区小。切边受热影响很小,变形极小,工件基本不变形。

其主要的缺陷在于受功率、能量转换效率、光束扩散性等因素的影响,其切割材料的厚度难以达到火焰和等离子切割的水平;切割后的表面,不可避免的存在晶向间重熔、晶粒变化等;切割表面的质量与工艺参数和激光光束质量密切相关,对于工艺技术人员的要求高;对于高反射率材料,如金、银、铜和铝合金,由于它们也是良好的传热导体,因此激光切割就变得非常困难,高纯度的金、银、铜甚至不能切割。

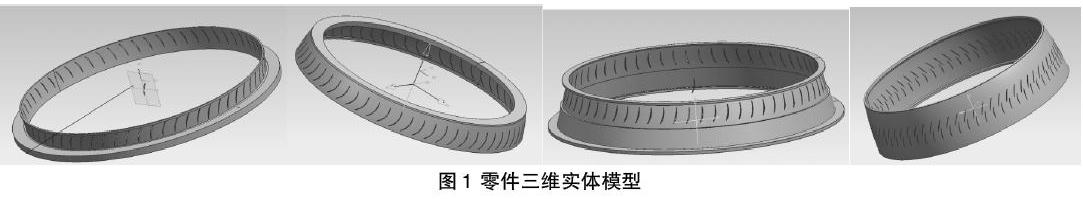

在某型号航空发动机的试制过程中,本单位承担了其中的“风扇内/外涵整流器内/外环”多项任务(如图1、图2所示)。当中使用的钛合金激光切割工艺技术填补了公司在该领域的空白,丰富了加工手段并且创造了可观的经济收益。针对于钛合金材料的切割,从2004年4月设备引进、使用至今,通过多品种的军贸产品的加工积累了一定的经验,从而为我公司在航空领域的进一步发展打下了基础。

以下将就我公司激光切割某型号航空发动机钛合金风扇涵道整流器的应用展开论述。

2 激光切割工艺、激光切割设备的特点

激光束的工艺参数、机器与数控系统的性能和精度都直接影响激光切割的效率和质量。特别是对于切割精度较高或厚度较大的零件,必须掌握和解决以下几项关键技术:(1)光束质量定义与控制技术;(2)焦点位置控制技术;(3)光路补偿系统;(4)切割穿孔技术;(5)喷嘴选择及气流控制技术。

激光切割钛合金时,辅助气体经过喷嘴投射到被切材料处,从而形成一股气流,通过气流的动能将熔融材料由工件下表面喷射吹出。因此除光束的质量及其控制直接影响切割质量外,喷嘴的设计及气流的控制(如喷嘴压力、喷嘴出口直径、喷嘴距离工件的位置等)也是十分重要的因素。

3 某型号发动机的钛合金涵道整流器内外环激光切割

该型号的发动机包含有多个带叶片装配孔的零件需要采用激光切割工艺。以图3工件为例,其材料牌号:TC1;厚度1.2mm。切割表面验收质量要求:(1)重熔层深度<0.050mm;(2)重熔层微裂纹深度,只允许在重熔层中出现微裂纹,重熔层微裂纹深度<0.038mm;(3)局部重熔颗粒大小<0.152mm;(4)局部重熔颗粒范围<20%;(5)表面光洁度Ra≤3.2μm。

该类型零件结构和加工方式一致,在工艺规程当中的工序步骤也是大致一致。以下就以其中一个典型件来介绍加工过程。

3.1 工艺分析,确定辅助气体的类型

理论上关于钛合金的激光切割,可以使用氧气、压缩空气、氮气、氩气来做为辅助切割气体。为此专门进行了相关工艺试验,通过对试验结果的目视、金相检查,证明:(1)使用氧气作为辅助气体时,切缝最宽、热影响区最大、切割质量最差。这主要是由于在激光輻照能量的作用下,氧分子与钛元素分子发生剧烈的氧化反应释放出热量,放热为切割提供了一定的热能,可以加速切割过程、提高切割效率,但是放热反应的叠加效应、汽化材料的干扰使得氧化反应难以受控,使得切缝加宽,切缝口部热影响区变大、产生耀眼火花,材料也因为氧化反应产生了过多的熔渣。因此,钛合金的激光切割不宜用氧气作辅助气体。(2)使用氮气作为辅助气体,由于氮元素与钛元素的剧烈反应,易生成高熔点的金属氮化物,使得切缝的残留熔渣较多,切缝表面呈黄色、伴有絮状纹路和裂纹出现。(3)使用氩气作为辅助气体时,切缝最窄、热影响区最小、切割质量最好,由于氩气保护作用,避免了切缝表面与空气的高温氧化,切缝表面呈现金属亮色、表面粗糙度优于Ra3.2,且尺寸精度良好(~0.02mm);对比试验结果表明,采用纯度99.95%的氩气作为辅助切割气体能够满足加工需要。

3.2 确定工件在机床上进行加工的装夹方式

由于该工件属环形加工件、且直径不大,考虑试制成本、生产周期等影响,使用拼装夹具,机床7轴(X、Y、Z、A、B、C、W轴)联动曲线加工方式。(1)在CatiaV5R15中,依据机床数据制成机床三维实体产品模型,并定义机床原点。(2)将制作好的工件模型(如图一所示)导入机床产品模型。依靠计算机的运算能力,解算并建立起工件与机床原点的关系。(3)修改Catia标准后置处理程序,引入Siemens的R变量,通过函数运算的方式确定变量修正值;

3.3 制作数控加工程序

(1)确定运动轨迹的法线矢量。由于激光切割参数对于待加工材料的厚度非常敏感。同样的切割参数,在切割不同厚度的材料时,得到的表面质量不一致。(2)设定数控程序加工步距。在常规金属加工时,为了获得逼真的轮廓形状,通常结合机床数控系统的插补方式采用尽量小的步距进行加工。而激光切割是高能束加工,当激光头按照数控程序编定的轨迹运动时,过小的运动步距将造成机床电机根据程序段的点位坐标频繁的加速、减速,此时的激光能量却是始终存在(基本上可以认为是一个常量)的,这就会导致在程序段的开始和结尾处工件受热时间多于中间路径,在这极短的时间内材料表面的晶粒变化也将出现不同的状态(过烧),对于切割表面质量的控制显然不利。(3)激光光束焦点位置、开关光路位置和激光头趋近、回退距离的调整。因为钣金件的变形特性,采用经过精确定义的电容式焦点位置传感器和随动轴(W轴)控制焦点位置处于材料表面以下;因为切割过后的料芯无再利用价值,所以将开光位置设定在叶型孔中央位置,有利于激光功率的稳定提升;激光头趋近、回退距离设定为10mm。(4)调整旋转轴运动速率。由于旋转轴加速性能不同,如不加以调整,则在加工过程中B轴和C轴之间由于旋转半径、运动轨迹距离的差异,角速率必然差异增大,仍然会出现过烧的现象。此时虽然A轴、C轴处于同一水平面,但是引入A轴的运动,将有助于平衡B、C轴运动的角速率的差异。

3.4 运行修改的后置处理程序,生成数控加工程序

(1)进一步修正激光切割参数。确定激光切割参数时采用的是平面二维切割试片,为了满足切割三维曲线的要求,需要将激光切割功率与激光头运动速率建立起函数关系。则选用脉冲波工作的方式,切割速度3500~4000mm/min,激光切割功率随运动速率的变化而变化,保证单位面积的切割表面受热时间保持一致,避免过烧。(2)确定R参数变量和坐标设置。在实际加工的时候,使用常规手段(磁力表架、百分表)测得相关的跳动量、圆度、角度关系、焊缝位置等变量值,输入数控程序当中对应的R变量位置。使用示教板、示教头确定工件坐标。(3)试运行程序。不开激光空运行程序,无出错报警信号。(4)实际加工。激光光束释放、运动速度开关设定为100%。加工零件,切割过程中7轴联动动作顺畅,工件切割表面光洁平滑、无残渣附着。工件加工目的达到,项目顺利完成、交付。

4 结语

(1)激光切割钛合金,以氩气作为辅助气体切割质量最好。(2)较低的激光功率和较快的切割速度有利于减小切缝宽度和热影响区大小。(3)激光切割的切缝断面有明显界线,这是激光切割的特点决定的。(4)激光切割热影响区特点是切缝上表面热影响区较窄,下表面较宽。(5)切割三维曲线工件时,需要将激光切割功率与激光头运动速率建立起函数关系。遗憾之处在于,诸多影响因素尽管已经考虑到了,但是受零件形状,尤其是热变性的影响,以及个人对于方程式、数组特征建立/解算能力的限制,加上零件数量有限,有部分修正变量的作用还有待于进一步的深化。

参考文献

[1] 张研,任延华.难加工材料磨削中的砂轮粘附及其抑制措施[J].航空制造技术,2001(06):52-54.

[2] 李明怡.航空用钛合金结构材料[J].世界有色金属,2000(06):17-20.