纯电动城市客车轻量化设计

2019-07-01淡润民

淡润民

摘 要:以一款10.5米纯电动城市客车为例,通过结构优化设计、新材料的应用等方法,对纯电动城市客车进行轻量化设计,并利用有限元技术对轻量化后的整车骨架进行强度和刚度静态分析。

关键词:纯电动城市客车;轻量化设计;有限元分析;结构优化

中图分类号:U469.72;U463.831 文献标识码:A 文章编号:1671-2064(2019)10-0072-02

0 引言

随着我国国民经济的快速发展,纯电动城市客车的不断普及与应用,为更好地与整车搭载的动力电池能量密度的不足匹配,增大实际续航里程,客车行业也越来越重视轻量化设计,尤其车身轻量化设计就更加重要[1]。本文以一款10.5米纯电动城市客车为例,进行整车轻量化设计与分析。

1 轻量化设计方案

1.1 低密度新材料的应用

选择合适的低密度材料,即在保持原材料截面、体积或保持原有材料的强度和刚度不变的情况下,通过降低材料的密度来降低零部件和整个总成的重量,如采用铝合金、镁合金等合金材料来替代钢材[2]。此方案减重效果很明显,目前已逐渐被业内人事采纳,但成本偏高,所以整车成本及售价均要高于钢结构车身的同类车型。

1.2 刚强度钢的应用

选用高强度钢,通过提高屈服极限强度和最大抗拉强度等来减小所用钢材的规格、壁厚等参数,最终达到减重的效果[2]。目前所设计的纯电动城市客车均为全承载式结构,即整车为骨架为桁架式构件组焊而成,用高强度钢替代现有的普通钢材[2],在不改变生产工艺的条件下有效地达到减重效果。

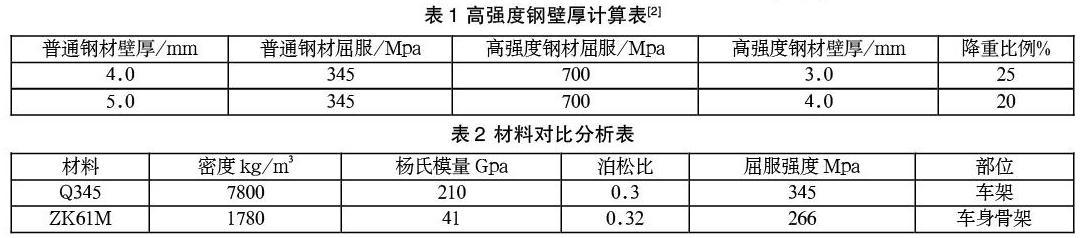

以普通钢材Q345为例[2]。在替换为高强度钢过程中[2],高强度钢壁厚[2]选取例如表1所示。

高强度钢材随着强度提高,其塑性下降,其整体成型工艺下降,在复杂成型过程中,容易有裂缝产生,与普通钢材相比较弱。鉴于此种情况,目前高强度钢主要应用于车架、地板骨架及侧围弧度较简单的车身骨架,前、后围骨架和顶盖骨架目前还主要采用普通钢材(即Q235或Q345)。此款10.5米车型在车架、地板骨架上采用刚强度钢可减重250kg左右。

2 整车强度和刚度CAE分析

为了更轻量化,此款10.5米車型整车车身采用镁铝合金,为验证采用镁铝合金新型材料后整车车身是否安全可靠,对整车骨架需要进行CAE分析。本文主要介绍其强度、刚度、模态分析过程。

2.1 模型介绍

前桥最大载荷6.5T,后桥最大载荷13T,整车骨架总单元数为207万,总节点数191万。如图1所示。

2.2 材料、建模和工况

2.2.1 材料(如表2)

2.2.2 建模

(1)使用壳单元来模拟骨架;(2)使用梁单元来模拟悬架系统;(3)电机、动力电池、空调、乘客等在其质心位置简化为质量点,连接到骨架上;(4)通过调整材料密度来附加质量,满足19.5T。

2.2.3 工况(如表3)

左前轮悬空时,主要是右侧承载荷,由于右侧有前门和中门,整体结构上要比左侧若,因此相对于右前轮悬空,左前轮悬空工况较恶劣,故一般仅计算左前轮悬空即可。

2.3 强度应力

2.3.1 垂直弯曲工况(车身)

(1)由红-绿-蓝应力逐步减小,红色区域超过屈服强度,车身骨架最大应力为504.1Mpa。在CAE仿真计算中,这种由于采用局部接触约束而引起的个别节点的应力往往偏大,可以忽略,判断真实应力值主要看该节点附近单元的应力大小,如图2所示。(2)中门上方型材末端尖角挤压引起的应力集中,除了这些应力偏大的个别节点外,周围的单元应力最大为黄色,表明其应力安全,未超过屈服极限266Mpa。(3)后轮拱前方左侧骨架型材末端尖角挤压引起的应力集中,除了这些应力偏大的个别节点外,周围的单元应力最大为黄色,表明其应力安全,未超过屈服极限266Mpa。(4)左侧骨架后部型材末端尖角挤压引起的应力集中,除了这些应力偏大的个别节点外,周围的单元应力最大为黄色,表明其应力安全,未超过屈服极限266Mpa。

2.3.2 左前轮悬空工况(车身)

(1)左前轮悬空工况下,CAE分析车身骨架最大应力为506.6Mpa;(2)左前轮悬空工况下,中门后上部型材末端尖角挤压引起的应力集中,除了这些应力偏大的个别节点外,周围的单元应力最大为黄色,表明其应力安全,未超过屈服极限266Mpa;(3)左前轮悬空工况下,后轮拱前方左侧骨架型材末端尖角挤压引起的应力集中,除了这些应力偏大的个别节点外,周围的单元应力最大为黄色,表明其应力安全,未超过屈服极限266Mpa;(4)左前轮悬空工况下,左侧B柱上方型材末端尖角挤压引起的应力集中,除了这些应力偏大的个别节点外,周围的单元应力最大为黄色,表明其应力安全,未超过屈服极限266Mpa;(5)左前轮悬空工况下,前门后B柱上方型材末端尖角挤压引起的应力集中,除了这些应力偏大的个别节点外,周围的单元应力最大为黄色,表明其应力安全,未超过屈服极限266Mpa。

2.3.3 左/右急转弯工况(车身)

(1)左急转弯工况下,CAE分析车身骨架最大应力为217Mpa;(2)右急转弯工况下,CAE分析车身骨架最大应力为185.6Mpa。

2.3.4 紧急制动工况(车身)

紧急制动工况下,CAE分析车身骨架最大应力为264.2Mpa。

2.3.5 垂直弯曲工况(车架)

垂直弯曲工况下,CAE分析车架最大应力为630Mpa。

2.3.6 左前轮悬空工况(车架)

左前轮悬空工况下,CAE分析车架最大应力为928.3Mpa。

2.3.7 左/右前急转弯工况(车架)

左前轮急转弯工况下,CAE分析车架应力集中位置最大应力为318.1Mpa;右前轮急转弯工况下,CAE分析车架应力集中位置最大应力为391.7Mpa。

2.3.8 紧急制动工况(车架)

紧急制动工况下,CAE分析车架应力集中位置最大应力为619.5Mpa。

2.4 刚度变形

(1)左前轮悬空工况下,对整车车身进行刚度分析,由红-绿-蓝变形逐步减小,车身骨架最大变形42.63mm;(2)紧急制动工况下,对整车车身进行刚度分析,由红-绿-蓝变形逐步减小,车身骨架最大变形14.6mm。

2.5 模态

一级频率为5.8248HZ略偏低,频率低意味着整车刚度较低,需要重新优化设计改进,优化设计后一级频率达到7HZ左右。

3 结构优化设计

根据上述强度、刚度、模态分析后,对整车车身应力集中位置进行优化改进设计,使得优化后的车身结构的弯曲工况、扭转工况下的最大应力最终符合镁铝合金屈服极限。在模态分析后,整车优化,使得整车固有频率提高,达到要求。

4 结语

综上所述,本文分析探讨车身轻量化设计的基本思路,分析了结构优化设计的基本方法,采用基于多重约束的尺寸优化方法对纯电动城市客车车身进行轻量化设计,使车身质量减轻,并对轻量化后车身结构进行强度和刚度验证。验证结果满足要求,证明轻量化方案可行[1],新的镁铝合金材料完全满足要求。

参考文献

[1] 刘頔,任美林,樊春艳.纯电动客车车身结构轻量化研究[J].科技与创新,2016:(7):14-16.

[2] 陈乐强,杨彦三,杨延功,孙国伟,刘涛.10m纯电动客车轻量化设计与分析[J].客车技术与研究,2016(2):18-20.

[3] 刘鸿文.材料力学[M].北京:高等教育出版社,2007.