铝挤压机预应力框架及其关键部件有限元分析

2019-06-29

上海电气上重碾磨特装设备有限公司 上海 200245

1 研究背景

30 MN双动铝挤压机是笔者公司制造,首次出口至土耳其,且执行欧盟标准的铝及铝合金型材挤压机,该挤压机的质量要求非常高。铝挤压机框架的刚度对于挤压制品的精度而言至关重要,当前流行的铝挤压机多采用预应力框架结构,也就是在安装时通过拔长拉杆后锁紧两端螺母使拉杆收缩时的拉应力加载在框架上。预应力框架有很高的刚度,可以提高制品质量,降低拉杆的应力波动幅度,同时提高拉杆的疲劳强度,延长使用寿命。预应力框架是当代挤压机领域的先进技术[1-4]。

笔者应用Unigraphics三维软件对30 MN双动铝挤压机预应力框架的关键零件建立模型、组装,然后导入ANSYS Workbench有限元分析软件,基于挤压机的实际受力情况,建立边界条件,施加载荷,得到预应力框架及其关键零件的等效应力云图与等效变形云图。

2 铝挤压机预应力框架有限元分析

2.1 有限元建模

应用Unigraphics软件建立30 MN铝挤压机预应力框架三维模型,如图1所示。预应力框架主体包括前梁、主缸、后梁、拉杆、压套及螺母,前梁为35号钢锻件,拉杆为35CrMo锻件,螺母为35号钢锻件,压套为45号钢锻件,主缸和后梁为一体式,采用20MnMo锻件焊接而成。

各个零件的材料及参数见表1。在应用ANSYS Workbench软件进行线性静力结构分析时,材料属性只需定义杨氏模量及泊松比。

图1 铝挤压机预应力框架三维模型

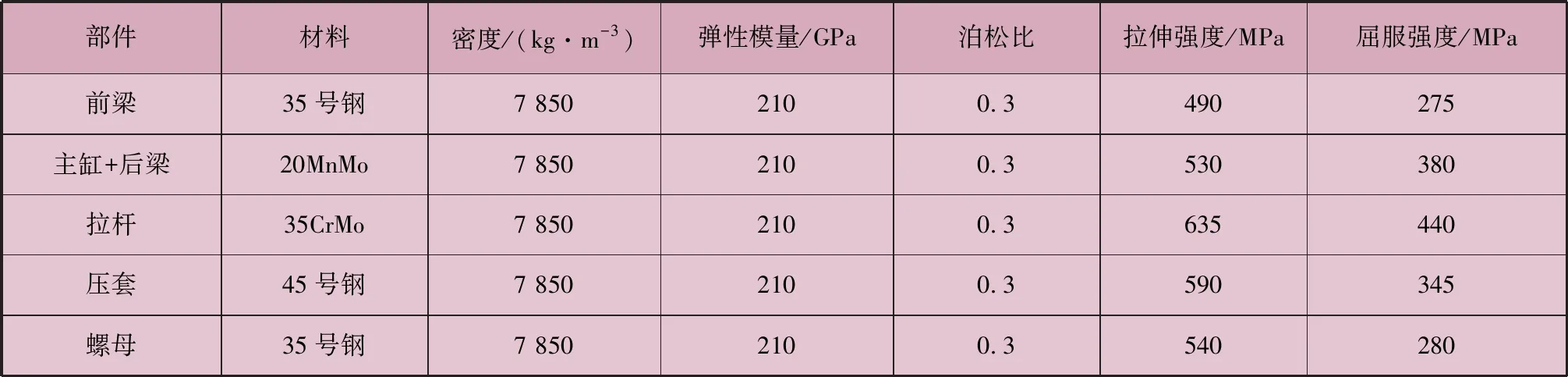

表1 铝挤压机预应力框架主要部件材料及参数

2.2 网格划分

将Unigraphics软件中建立的三维模型导入ANSYS Workbench软件中,材料定义为普通结构钢,输入弹性模量及泊松比,采用分部件划分网格的方式对模型进行网格划分。在ANSYS Workbench 软件中,三维几何体单元类型主要分为四面体单元和六面体单元。四面体单元可用于任意结构,网格划分时可以快速、自动生成网格,比较适用于复杂几何体。六面体单元适用于结构比较简单、规则的几何体,网格划分比较慢,计算时也较为复杂。在有限元分析时,网格划分非常关键,网格划分的数量影响计算量,而网格划分的质量则会直接影响计算结果的精度,因此在确定网格划分方式时,要综合考虑经济性和准确性这两方面因素[5-8]。

由于前梁和主缸+后梁结构较为复杂,因此采用四面体单元进行划分。拉杆、螺母和压套形状规则,采用六面体多区域扫掠的网格划分方法。ANSYS Workbench软件会将所选定的实体自动划分为多个区域,然后对每个区域进行扫掠,得到较为规则的六面体单元。由于预应力框架整体尺寸较大,因此对每个实体手动设置网格尺寸的大小,整个预应力框架共划分得到177 084个单元、323 369个节点,如图2所示。网格划分后查看网格质量,平均值为 0.76,确认网格划分的质量比较高,满足有限元分析的要求,且计算量也不是特别大。

图2 铝挤压机预应力框架模型网格划分

2.3 载荷和约束施加

建立铝挤压机预应力框架模型时进行简化,去除凸台、凹槽等不影响分析计算结果的细小特征,简化为18个实体。将简化后的模型导入ANSYS Workbench软件,ANSYS Workbench软件会自动识别接触对,但是所有接触都默认为绑定,因此需要根据模型的实际工况重新定义接触。

笔者共设置36个接触对。由于预应力框架的螺栓预紧力足够大,因此前梁与螺母之间的四个接触对、主缸面板与螺母之间的四个接触对、拉杆与螺母之间的八个接触对,其接触类型均为绑定,保持不变。由于压套两端面与前梁、主缸面板之间始终存在压应力,因此压套与前梁之间的四个接触对、压套与主缸面板之间的四个接触对,其接触类型均为绑定,保持不变。挤压机在挤压制品时,前梁与拉杆、主缸面板与拉杆、拉杆与压套之间产生相对滑动,因此前梁与拉杆之间的四个接触对、主缸面板与拉杆之间的四个接触对、拉杆与压套之间的四个接触对,其接触类型设置为摩擦,摩擦因数设置为0.2。

对框架加载预应力,公称挤压力为30 MN,加载预应力取1.25倍最大挤压力,即37.5 MN,则每根拉杆上的预应力为9.375 MN。在挤压工况下,前梁环形端面处受30 MN挤压力,主缸内加载30 MPa压强,两侧缸固定面处受3.69 MN挤压反力。注意需要分载荷步加载,一共分三步加载所有载荷,在软件中可以看到加载预应力到挤压全过程中整个预应力框架的变形情况。

2.4 分析结果

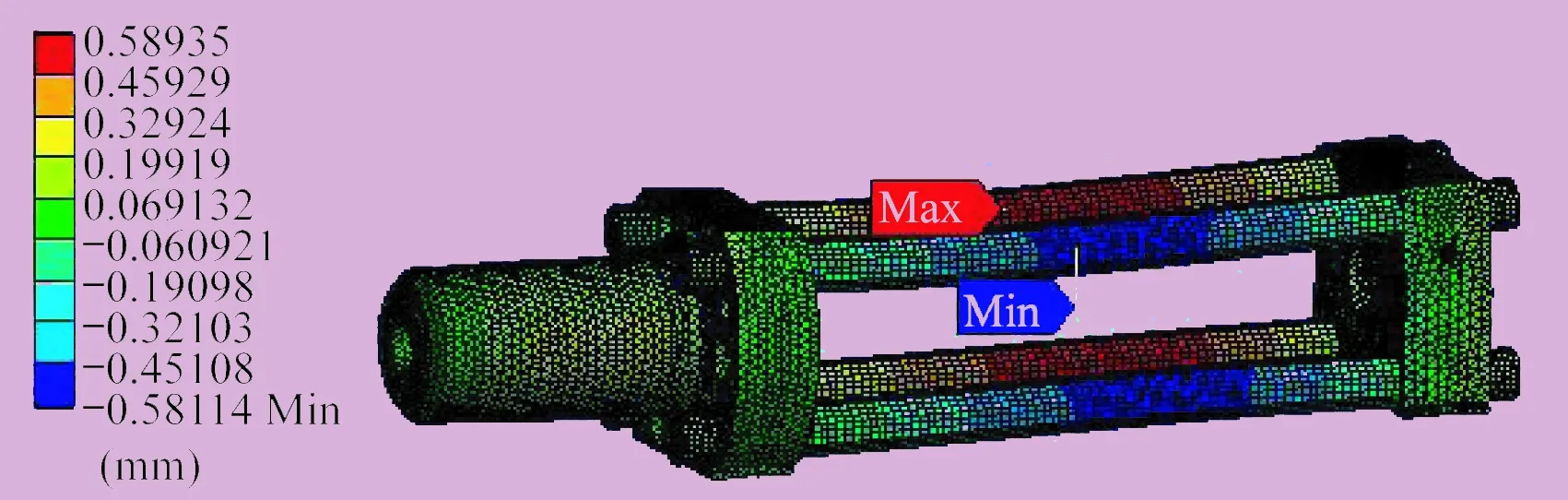

加载后求解得到整个铝挤压机预应力框架的横向变形云图、轴向变形云图和应力云图,依次如图3、图4、图5所示。

图3 铝挤压机预应力框架横向变形云图

图4 铝挤压机预应力框架轴向变形云图

图5 铝挤压机预应力框架等效应力云图

整个预应力框架在30 MN挤压力工况下,最大横向变形为0.589 mm,压套向内弯曲,两侧变形均匀,满载挤压工况下整个机架仍有很好的刚度。整个预应力框架在挤压时轴向变形量最大值出现在拉杆处,拉杆被伸长,最大轴向变形为8.692 mm。预应力框架在满载下应力分布均匀,应力最高处为前梁下端面小台阶面,确认为网格在此处出现尖角所致,这些细节特征对于强度分析而言没有影响,可以忽略。

对于预应力框架的轴向变形而言,一般铝挤压机允许的轴向变形量,其值(单位mm)为公称压力(单位MN)的30%[9],即9 mm,可见满载下预应力框架的轴向变形满足刚度要求。

3 铝挤压机关键部件有限元分析

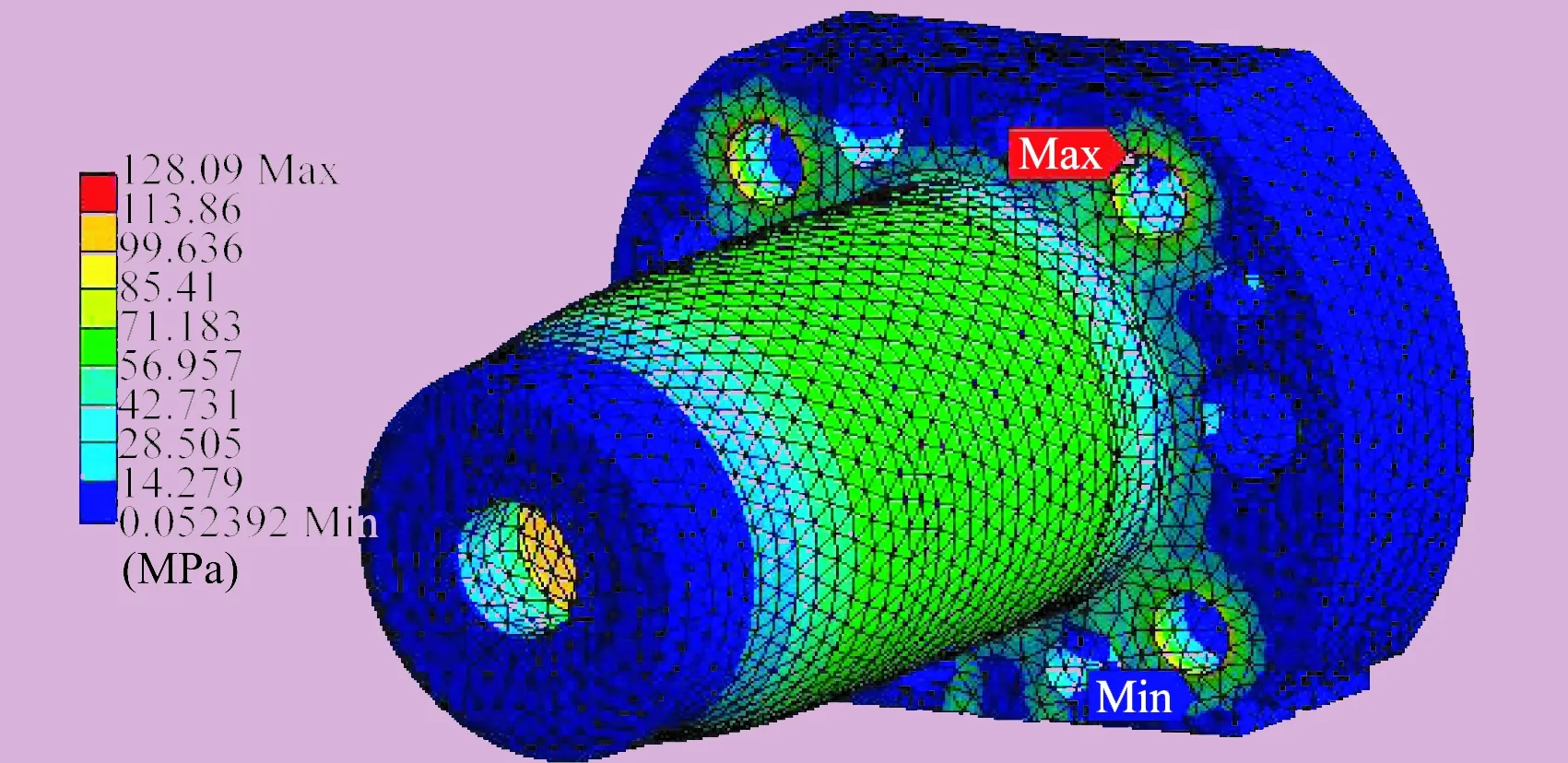

3.1 主缸

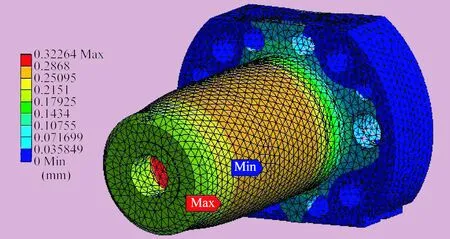

所分析的铝挤压机中,主缸与后梁为整体锻件,如图6所示,应力最大值出现在拉杆预紧时螺母对面板产生局部压应力处,拉杆孔边缘处的等效应力比较大。主缸采用20MnMo锻件,屈服强度为380 MPa,取安全因数为1.5,则许用应力为253 MPa,大于最大等效应力(128 MPa),确认主缸强度满足使用要求。如图7所示,主缸变形较小,最大变形量为0.323 mm。

图6 主缸等效应力云图

图7 主缸等效变形云图

3.2 压套

压套主要在拉杆预紧时承受压应力,在靠近前梁大端面处变形最大,最大等效应力值也产生在此位置。我国一些重型机械研究院设计的挤压机中,要求压套采用45号钢锻件,并且有调质热处理要求。压套等效应力云图和轴向变形云图分别如图8、图9所示。可见,压套最大等效应力出现在与梁面板接触的局部锐边处,最大应力值为139 MPa,而45号钢的屈服强度为345 MPa,可见最大应力远远小于压套的许用应力。由于45号钢焊接困难,因此建议压套使用35号钢锻件,由正回火处理代替调质热处理,这样可以在满足使用要求的前提下降低成本,节省能源。压套被压缩时轴向变形量为1.811 mm。

图8 压套等效应力云图

图9 压套轴向变形云图

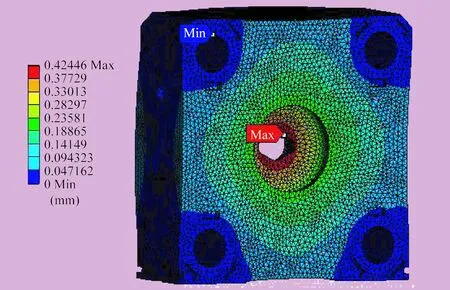

3.3 前梁

前梁在中心模具孔处受近似环形的面力,力的大小为铝挤压机的公称压力。如图10所示,前梁受力均匀,中心模具孔处应力值在80 MPa左右,个别处应力集中是由于网格划分的尺度较大,细小特征处出现尖角所致,对于整体强度分析没有影响,可以忽略。如图11所示,前梁中心模具孔处为变形最大处,符合弯矩引起的最大挠度在前梁中点的经验。

图10 前梁等效应力云图

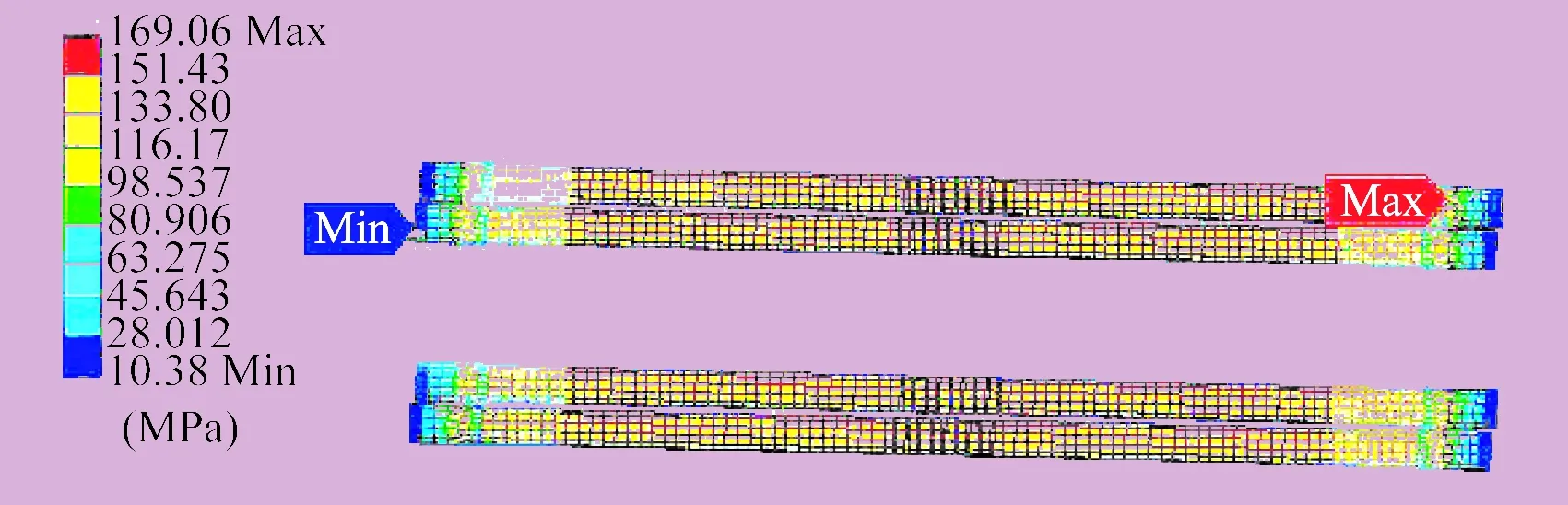

3.4 拉杆

拉杆等效应力云图和轴向变形云图分别如图12、图13所示。整个预应力框架中,拉杆所受的等效应力最大,最大应力值为169 MPa,位于小台阶处。在实际加工中,可以在此处圆滑过渡,减小应力

图11 前梁等效变形云图

集中的现象。拉杆材料为35CrMo锻件,屈服强度为440 MPa,强度满足使用要求。拉杆轴向变形较大,四根拉杆变形呈对称分布,向挤压机内侧弯曲,最大伸长量为8.692 mm。

图12 拉杆等效应力云图

图13 拉杆轴向变形云图

4 结束语

通过有限元分析可知,30 MN双动铝挤压机在满载挤压工况下整个预应力框架受力全部在材料许用应力范围内,横向变形小,呈对称分布,符合常规设计经验,且刚度很高,可以保证挤压制品精度。

由于压套比较长,总长为5 820 mm,整根锻造难度大,因此采用分段锻造再焊接的方式制造。材料45号钢锻件含碳量高,不易焊接,通过对压套的有限元分析可知,35号钢锻件的许用应力足够满足压套的强度和刚度要求。在今后的工程中,压套建议采用35号钢锻件,由正回火处理代替调质热处理,可以满足使用要求。

这样做还可以降低焊接的难度和制造成本,取得一定的经济效益。

针对一些局部存在应力集中的情况,在制造过程中应特别注意,如拉杆截面变化处应圆滑过渡,在加工中在此处不应出现刀痕。

计算机模拟只是设计中的一种检验设计合理性的手段,由于数值分析时的各种假设及边界条件,以及算法的限制,数值分析结果和真解之间的差别永远存在,这就需要分析者有扎实的理论功底和丰富的工程实践经验,对得出的结果进行谨慎分析、判断。只有在工作中深刻学习各种力学理论及有限元法原理,才能更好地使用好数值模拟分析软件。

笔者所做的分析为线性静力结构分析,通过对铝挤压机的分析,为今后更加复杂的工程实践和设计积累了经验。