新能源汽车塑料后尾门安装位置优化设计

2019-06-27冯能文

冯能文

摘 要:塑料后尾门的安装匹配是其设计过程中的一个重点与难点问题。文章基于塑料后尾门的工作原理,建立了塑料后尾门的运动学模型,通过设计指标的参数化建模,应用高级编程语言,设计开发出了一套适用于小型汽车后尾门安装匹配的优化系统,该系统已经在数款车型开发中获得了成功的应用。

关键词:塑料后尾门;设计优化;安装匹配;轻量化设计

中图分类号:U462.2 文献标志码:A 文章编号:2095-2945(2019)10-0097-02

Abstract: The installation and matching of plastic rear tail door is a key and difficult problem in the design process. In this paper, based on the working principle of the plastic rear tail door, the kinematics model of the plastic rear tail door is established. Through the parametric modeling of the design index, the advanced programming language is applied. An optimization system for rear door installation and matching of small vehicles is designed and developed. This system has been successfully applied in the development of several models.

Keywords: plastic rear tail door design; optimization; installation matching; lightweight design

引言

21世纪,汽车的发展呈现出系统化、模块化、轻量化、小型化、电子化和个性化的总趋势[3]。汽车轻量化是节能减排的有效措施,而汽车轻量化主要体现在汽车优化设计、合金材料和非金属材料的使用。工程塑料等非金属材料的“减重”效果明显,其在汽车中的主要作用是使汽车更轻。作为我国汽车发展的主题,新能源汽车受电池单位质量储能太小和续航里程的限制[2],轻量化车身设计成为新能源汽车的设计开发重中之重。作为车身覆盖件的重要组成,塑料后尾门的设计开发也获得了越来越多的关注与重视[1]。传统的后尾门系统采用纯机械手段实现手动开门与关闭动作,已无法满足智能时代的用户体验与要求,逐渐会被全新的自动后尾门系统所取代。针对这种全新的后尾门系统的研究,目前大多集中在控制系统算法的开发与研究上,机械系统的设计安装匹配性研究还不多见。本文主要针对塑料后尾门的系统设计与匹配问题的优化进行分析,在此基础上寻找到一种优化设计方法来指导塑料后尾门系统的开发。

1 塑料后尾门系统的结构组成

塑料后尾门系统主要由塑料尾门本体、电动撑杆系统、安装铰链、控制模块、锁扣系统构成。电动撑杆系统又包含撑杆马达、变速器、蜗轮蜗杆、回位弹簧等主要部件。塑料尾门本体通过铰链安装在汽车尾部,尾门可以绕安装铰链轴线旋转。电动撑杆可以在接收到开启或者关闭指令后自动打开或者关闭尾门。塑料尾门在正常使用条件下,必须满足在任意角度的悬停条件,手动开关门条件,在自动开启与关闭过程中,还需要匹配撑杆马达的使用条件,给定行驶坡道上的正常使用条件,开门行程与电动撑杆的几何尺寸匹配条件等。

2 塑料后尾门系统受力分析

3 电动撑杆系统安装匹配的讨论

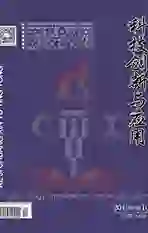

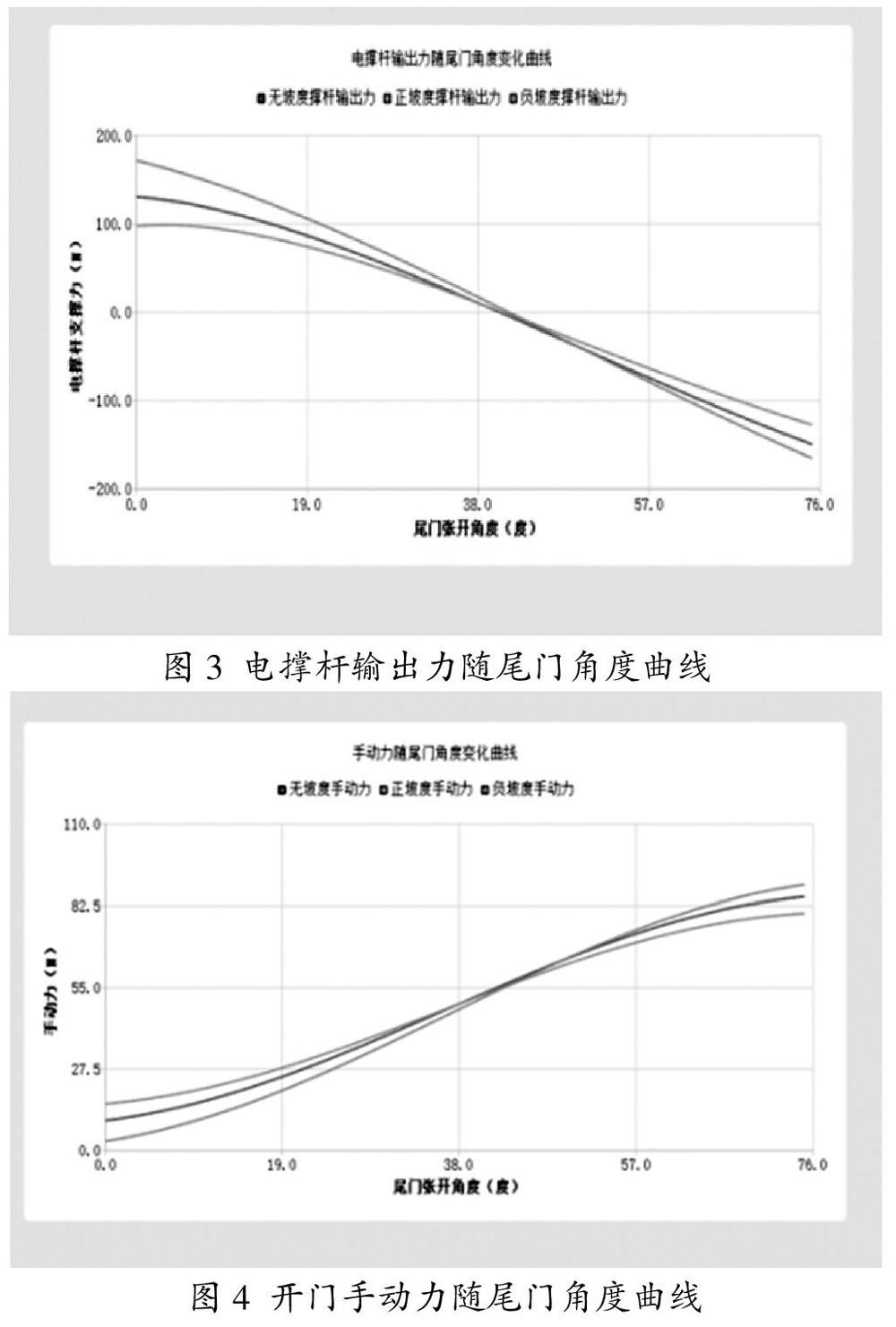

(1)几何约束:设Lmin为电撑杆结构尺寸的最小长度,Lmax为电撑杆结构尺寸的最大长度,A,B的安装位置必须满足几何关系:Lmin≤|OA-OB| (2)任意悬停条件:设F阻尼为电撑杆系统的各类阻尼力之和,任意悬停条件为: (3)手动开关门力的限制:在手动情况下,F手掌为手掌施加的力,L手掌为手掌施力点到旋转中心O点的最大力臂,手动开启尾门的前提条件是:|F螺杆*b*■sin(BOO'+θ-AOO')|< F手掌*L手掌 (5) (4)电流的限制:设T为电机输出扭矩,ω为电机转速,电机的输出功率:P=U*i=T*ω (6) (5)不同坡度的影响:坡度影响到的是后尾门重力对转动中心O的力矩。将坡度角φ引入后,螺杆的输出力表达式变为: 4 优化分析的模型建立 考虑到A、B安装位置点在满足基本方程的基础上,同时满足所有约束条件后,仍可能存在解的不唯一性,因此,引入功率最小化来达到系统的最优,一次开启门过程中,电撑杆旋合力矩做功的平均功率最小,tk为关门时间,θk为尾门的最大开启角度,平均功率为: 5 优化算法程序开发 为方便尾门系统的优化设计,本文借助C++高级语言程序,以电动撑杆在尾门上的安装位置点为优化目标,开发出了具有友好界面的参数优化程序,本程序可以根据实际需要,对塑料尾门系统的各子系统、部件的几十种设计参数做优化分析。 6 优化设计算例 现以某车型为例,已经知道电动撑杆两头的安装位置空间范围S1、S2,如图2所示,现要确定电动撑杆在车尾与塑料尾门上的最佳安装位置,以保证整个尾门系统的安装匹配性,同时满足尾门的使用条件与设计参数的最优。 已知车身数据:尾门旋转轴坐标(3000,0,1200),撑杆上安装点布置范围中心坐标(3150,-600,1100),撑杆下安装点布置范围中心坐标(3500,-650,820),尾门重心坐标(3400,0,850),上下安装点A、B布置范围为50mm×30mm。撑杆固定长度部分:280mm,撑杆伸张范围:380~750mm,撑杆阻尼力:220N,撑杆弹簧系数:1N/mm,弹簧原长:810mm,尾门重量:20kg,尾门开启角度:760,尾门开启时间:10s,手动开门阀值:90N,电机额定电压:12V,电机效率:0.75,减速箱效率:0.8,涡轮蜗杆效率:0.65,最大允许电流:1200mA。 从优化计算结果来看,安装点A、B位于预先设定的安装空间内,保证了电动撑杆与尾门以及车尾的设计尺寸匹配。当车身无论处于正、负坡度下时,电动撑杆均能保证后尾门的任意角度悬停要求,手动开启、关闭尾门的使用要求,马达电流控制在额定电流以下,同时也保证了最小的功率损耗。 7 结束语 本文通过建立塑料后尾门的运动学模型,揭示了塑料后尾门系统各部件以及子系统的设计参数与后尾门运动的关系。针对这一复杂的设计系统,采用高级语言编写了参数优化程序并成功应用于相关车型的后尾门系统开发,大大缩短了设计开发时间。该优化系统还具有开放性,能对整个塑料尾门系统的设计参数进行优化,研究尾门系统设计中的几乎所有细节,对塑料后尾门的设计开发具有重要的现实意义。 参考文献: [1]陈吉清,兰凤崇.汽车结构轻量化设计与分析方法[M].北京:北京理工大学出版社,2017. [2]Michael N.Advanced Hybrid and Electric Vehicles[M].Berlin,Germany,2015. [3]范子杰,桂良進,苏瑞意.汽车轻量化技术的研究与进展[J].汽车安全与节能学报,2014(1):1-16.