关于容器大开孔斜接管计算方法的讨论

2019-06-26潘武

潘 武

(中石化宁波工程有限公司,浙江 宁波 315103)

在化工压力容器中,为了满足工艺与结构的要求,往往需要在设备上开孔并安装接管。这将使筒体连续性造到破坏,且器壁强度受到削弱,并在筒体和接管的连接区域形成较复杂的应力状态,是设备安全操作的隐患之一。

高压聚乙烯聚合物分离器、填料塔卸料孔等,要求在筒形壳体上设备轴向斜接管。这类接管与常见的正交垂直型式不同,接管区域的应力分布更为复杂。各国压力容器标准中有关斜接管方面的规定不多。有学者对此进行了理论和实验研究[1-3]。

根据JB/T 4732的规定,容器开孔后由于内压引起的一次局部薄膜应力;由于变形协调产生的弯曲应力为二次应力;因应力集中而引起的峰值应力。这三种应力对容器破坏与加载方式密切相关,因此在开孔补强设计中,应对它们区别对待,并选取适当的补强方法。

目前,常用的开孔补强计算方法主要有,等面积法、压力面积法和极限压力法,但对于大开孔斜接管结构,这几种常用的方法各有其局限性。采用有限元法对开孔接管区域进行应力分析,按分析设计方法进行强度评定是一种较为简便和准确的方法。

1 开孔补强计算方法的对比

常用的开孔补强设计方法包括等面积法、压力面积法、极限压力法及有限元法等。

1.1 等面积法

等面积法是以受拉伸的无限大平板开小孔为理论基础的。即仅考虑容器壳体中存在的拉伸薄膜应力,且补强壳体的一次平均应力作为补强准则。当开孔率较小时,开孔边缘的局部应力是以薄膜性质的应力为主的,因此较符合上述假设。但随着壳体开孔直径增大,开孔边缘不仅存在很大的薄膜应力,而且产生很高的弯曲应力。还有此方法未计及开孔处应力集中的影响,也未计入容器直径变化的影响[4]。因此,为减少实际应力集中系数与理论分析结果之间的差异,对于等面积法的适用,在开孔的尺寸和形状上都有一些限制,如GB/T 150规定:当筒体直径Di≥1500 mm时,开孔最大直径dop≤Di/3,且 dop≤1000 mm。

1.2 压力面积法

压力面积法,以受压面积和承载截面的力平衡为基础的方法,即压力在受压面积上形成的总力与有效补强范围中的壳体、接管、补强材料的面积所具有承载能力相平衡。但压力面积法仅考虑开孔边缘一次总体及局部薄膜应力的静力要求,没有考虑弯曲应力的影响,本质上与等面积法相同。

1.3 极限压力法

极限压力法采用的是塑性失效准则, 假设材料特性为弹性-理想塑性,即无应变硬化,结构在相当多的部分发生屈服前不产生大量的变形,且不考虑残余应力对结构的影响。当加载时,最初材料呈弹性变形,随着载荷继续增加,将在某处产生屈服,当载荷进一步增加时,屈服区便不断扩展直至在恒定载荷作用下产生流动,此时载荷为极限载荷。而极限载荷一般可以根据实验研究、塑性相关理论以及有限元方法来得出[6]。据此原则允许开孔附近应力集中区有较高的许用值,即使开孔附近的局部最大应力作用面沿整个壁厚方向发生屈服,不会导致容器失效[7]。

极限压力法与等面积法是根据静力强度理论来分析的补强方法。极限压力法是以壳体模型为基础,且依极限载荷进行分析。而等面积法以受拉伸开孔大平板为计算模型,且依整个壳体截面的平均应力进行计算;极限压力法的分析结果比较符合实际的开孔情况,计算较为准确。

1.4 有限元法

常规设计往往基于简化公式和经验系数来完成,而应力分析设计是基于对所分析结构的实际应力分布情况来完成。所以对于工程上一复杂的结构件,只要知道其结构特征并给出合理的边界条件,就能通过现代计算方法或者实验手段来准备描述出实际工程问题以及其应力分布情况。但需要指出的是,分析设计的计算相对复杂,选材、制造与检验要求从严,在综合经济性上并不是总是合理的。

对于压力容器大开孔斜接管的补强问题,等面积法、压力面积法等常规方法已无法完全适用,借助有限元分析手段,并运用JB/T 4732的分析设计方法进行强度评定,是目前比较行之有效的方法。

2 大开孔斜接管的有限元分析

作为一种应力分析数值方法,有限元法在化工设备强度设计中已得到了广泛的应用。借助ANSYS等有限元软件对开孔容器进行应力分析,能够得到危险截面上每一个节点应力值,包括六个应力分量。不过,若要按照JB/T 4732采用第三强度理论进行强度评定,还需要按应力的性质、影响范围及分布状况进行应力分类,对不同类型的应力给予不同的限制条件。

有限元分析的步骤主要包括:模型建立,网络划分,边界条件的设定,求解,后处理。

2.1 计算条件

2.2 计算模型

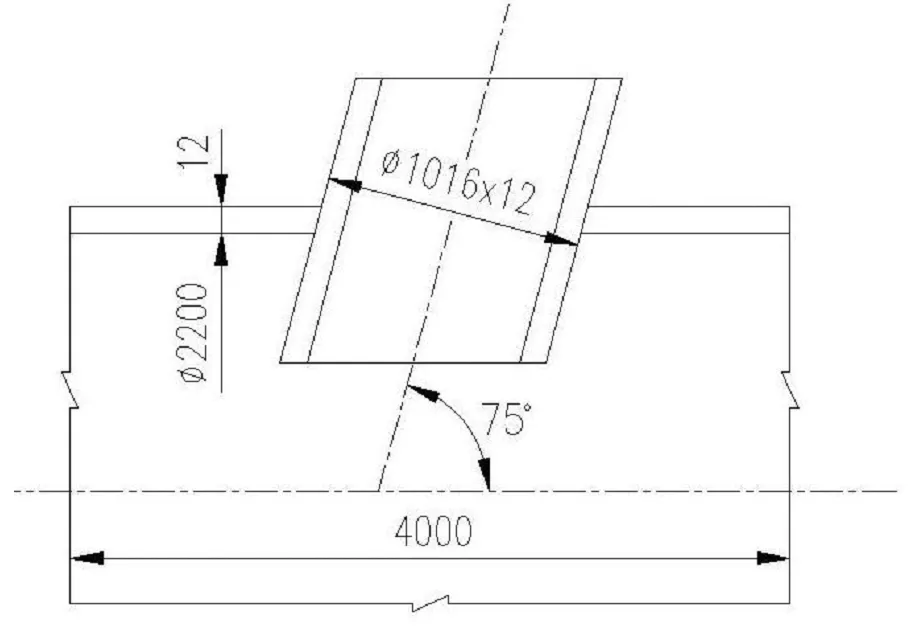

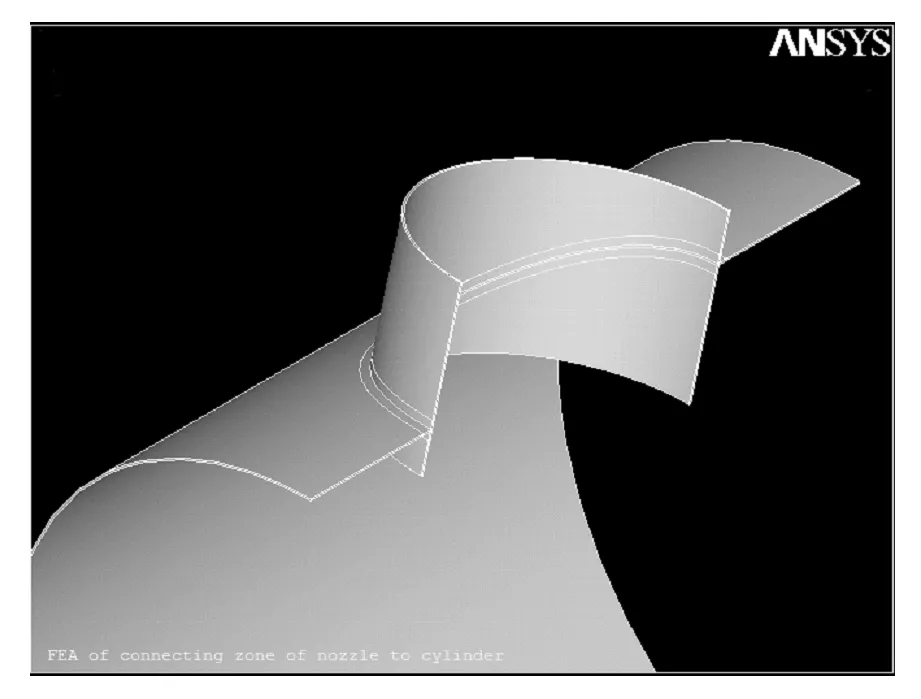

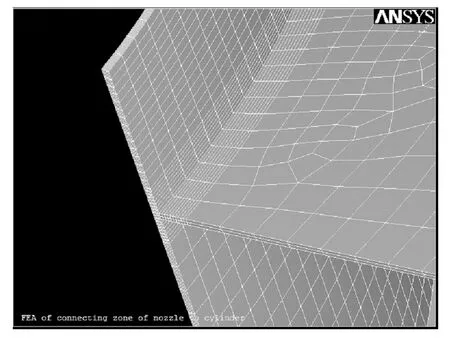

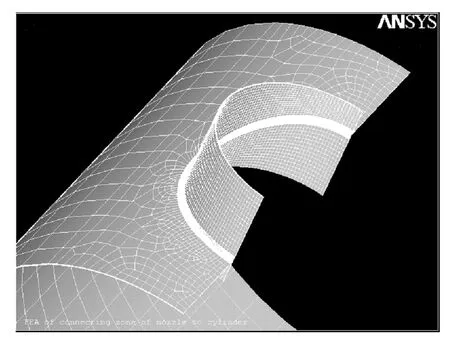

根据结构的对称性,取实际结构的1/2建立三维有限元模型,如图1、2所示。采用ANSYS提供的8节点6面体单元SOLID45划分实体。为了能够在应力状态复杂的筒体与接管连接区域得到较好的网络质量,在建模过程中对模型进行了分割。接管与筒体的相贯区,以及整个模型的网格划分,如图3、4所示。

图1 结构尺寸

图2 有限元模型

网格划分后就可以进行位移边界条件和力边界条件的设定。在模型的对称面上施加对称约束,在筒体的两个端面上分别施加位移约束、由内压产生的轴向均布载荷,在接管的外端面施加位移约束,并在筒体和接管的内表面,以及包括接管内端面在内的筒体内伸段表面施加内压。

文中采用ANSYS参数化设计语言(APDL)进行定义材料特性、建模、网格划分及加载求解,实现有限元分析全过程的参数化,可以避免繁琐的GUI操作,提高效率。

图3 相贯区网格划分

图4 模型网格划分

2.3 计算结果及线性化处理

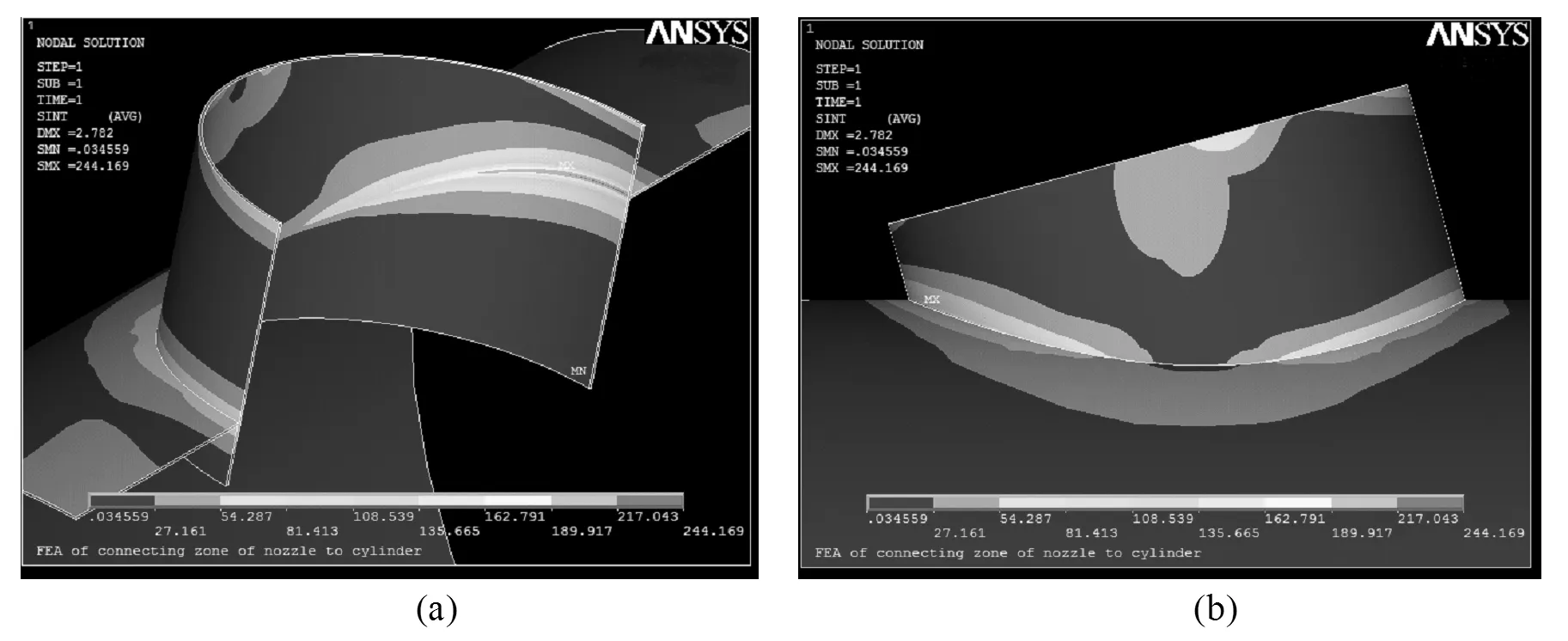

求解完成后,查看如图5所示的结构应力分布云图可以发现:在内压载荷的作用下,筒体与斜接管连接的焊缝附近存在着明显的应力集中,最大应力点发生在接管与壳体相贯部位的锐角区域,应力强度(Stress intensity)为244.2 MPa,锐角区和钝角区的内壁应力水平要高于外壁,且沿壁厚方向衰减,如图6所示。因此,对于容器斜接管,纵向对称面的连接处是危险区域,尤其是锐角侧应力集中最严重,如图5(b)所示。

图5 应力分布云图

ANSYS有限元计算后初步得到的只是每个节点的应力值,还需进一步计算各类应力以便进行强度评定。进一步的后处理,可以采用的方法包括点处理法、线处理法和面处理法。

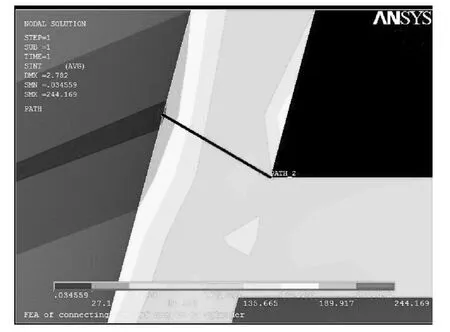

针对结构的特点,文中采用线处理法:在危险截面上将各应力分量沿一条应力处理线进行均匀化和当量处理。经均匀化处理的平均应力属于薄膜应力;经当量线性化处理的,线性部分应力属于弯曲应力,非线性部分属于峰值应力[8]。线性化处理路径,如图6所示。路径始于接管内壁上应力强度最大点,沿着壁厚应力强度衰减最快的方向,终于接管外壁。

图6 线性化处理路径

表1 线性化处理结果

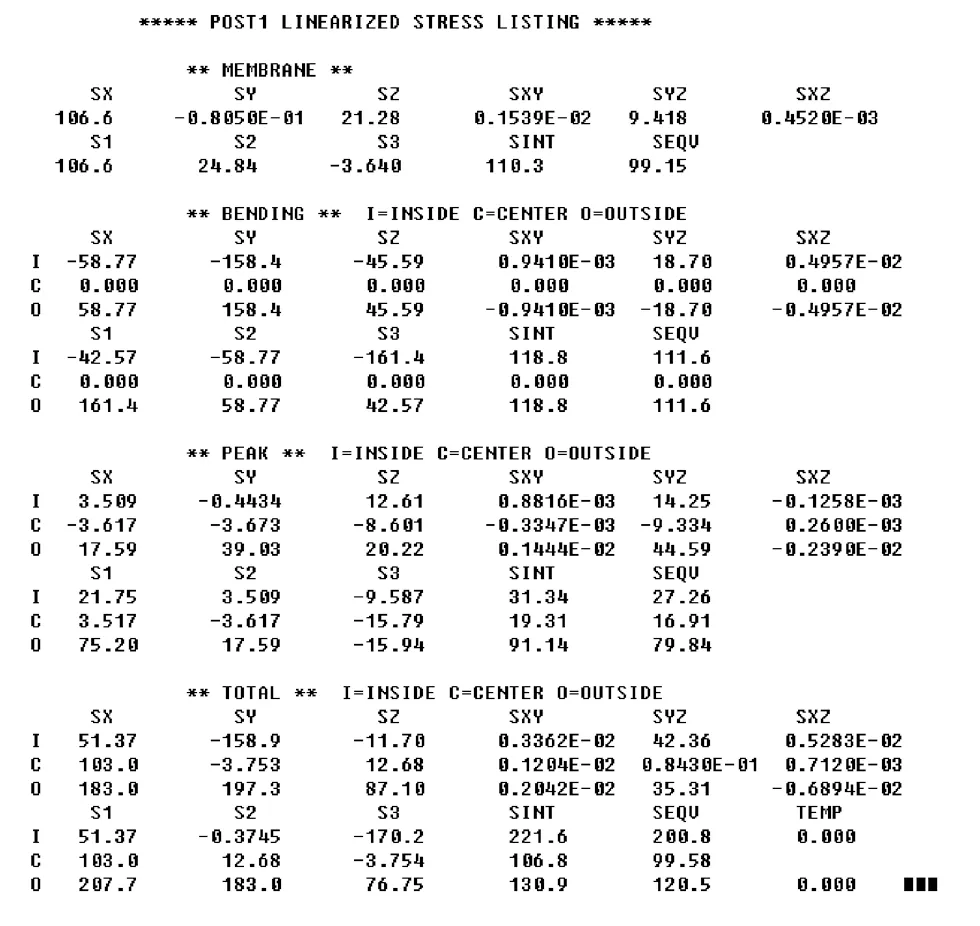

指定路径后ANSYS能够自动进行线性化处理,线性化结果如表1所示。表中,SX、SY、SZ、SXY、SYZ、SXZ为六个应力分量,S1、S2、S3代表三个主应力,SINT表示第三强度理论的应力强度,SEQV则对应于第四强度理论。

2.4 强度评定

计算条件中设定压力波动不超过设计压力的20%,因而无需进行疲劳寿命校核。在设计条件下,由JB/T 4732表6-2查得Q345R 的设计应力强度Sm为196 MPa。据此,评定准则为:一次局部薄膜应力:SII≤ 1.5 Sm=294 MPa;一次应力加二次应力:SIV≤3Sm=588 MPa。

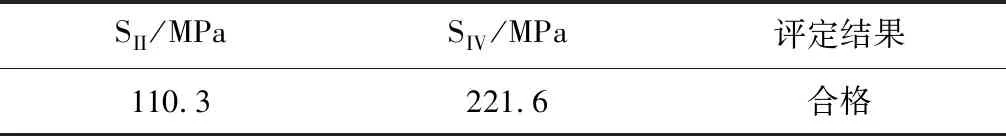

表2 应力评定

由表2可以发现,计算条件下的开孔结构能够满足JB/T 4732规定的强度要求,开孔结构是安全的,可以不进行补强。

3 总结

借助ANSYS有限元软件,采用APDL参数化设计语言对大开孔斜接管结构进行应力分析,获得了结构较为详细的应力分布情况,确定了结构的危险截面,并沿应力衰减方向对计算结果进行线性化处理,得到了各类应力值,并依照JB/T 4732对结构进行了强度评定。为以后类似的工程设计积累经验。