微粒捕集器捕集性能及再生技术研究

2019-06-25周晓杰颜伏伍

周晓杰,颜伏伍,陈 旷

(1.武汉理工大学 汽车工程学院,湖北 武汉 430070;2.武汉理工大学 现代汽车零部件技术湖北省重点实验室;湖北 武汉 430070)

柴油机在节能与CO2排放方面具有汽油机无法取代的优势。与汽油机相比,柴油机尾气中碳氢化合物(HC)和氮氧化物(CO)浓度较低,氮氧化物(NOx)排放量与汽油机处于同一数量级,但微粒物(PM)排放水平为同等汽油机的30~80倍,是造成雾霾等大气污染天气和导致人体疾病的原因之一[1]。在发动机常用工况范围内,仅仅采用机内净化措施,如EGR(exhaust gas recirculation)技术等来降低PM排放已逐渐趋于极限,只有对柴油机排气采取后处理净化措施,才能满足未来更为严格的排放法规。微粒捕集器(diesel particulate filter,DPF)作为一种减低微粒物排放的后处理装置,能大幅度降低微粒物排放。在我国,随着排放法规的日益严格,要达到非道路柴油机国三以及未来的国四标准,车用柴油机国五及未来的国六标准,微粒捕集器的使用将是必然的措施[2]。

目前,DPF过滤材料的研究已经取得了较大的突破,已开发出很多商品化的过滤材料,如日本NGK公司研究的壁流式蜂窝陶瓷过滤体,美国3M公司研究的编织陶瓷纤维过滤体[3-4],而微粒捕集器应用所面临的最大挑战是微粒捕集器再生问题,即采取一定的措施清除微粒捕集器内的微粒,以恢复其捕集功能的过程[5-6]。

笔者基于GT Power软件,建立柴油机微粒捕集器仿真模型,在微粒捕集器不同结构参数的条件下进行仿真,分析通道密度、过滤壁渗透率对捕集性能的影响;基于喷油提温再生技术,建立微粒捕集器喷油提温再生仿真模型,将仿真结果与实验对比,验证模型准确性。通过优化喷油率和补气率的配比,缩短完成提温所需的时间和提温峰值温度。

1 微粒捕集器捕集性能研究

1.1 捕集性能仿真模型建立

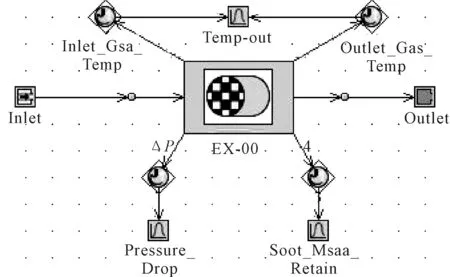

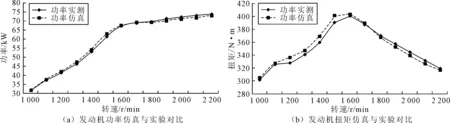

基于GT Power软件建立微粒捕集器捕集性能仿真模型,如图1所示。该模型包括废气入口、废气出口、压力损失输出和温度输出等。微粒捕集器过滤体直径为229 mm,通道长度为305 mm,孔道壁厚为0.31 mm,孔道密度为100 num/inch2,孔隙率为0.48,过滤壁渗透率为6.7×10-7mm2。

图1 微粒捕集器捕集性能仿真模型

1.2 通道密度对捕集性能的影响

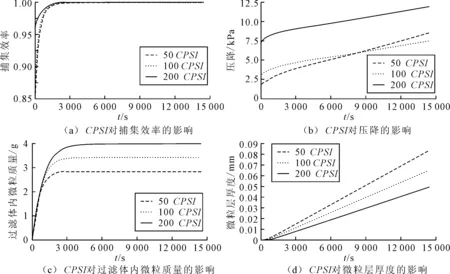

改变通道密度,分别仿真计算通道密度CPSI为50 num/inch2、100 num/inch2、200 num/inch2时的捕集效率、压降、过滤体内微粒质量和微粒层厚度,仿真结果如图2所示。从图2(a)可知,当CPSI为50时初始捕集效率最低,为0.855;当CPSI为200时,初始捕集效率最高,为0.965;随着CPSI的增加,初始捕集效率也随之增加,但最终捕集效率基本相同。从图2(b)中可知,随着CPSI的增加,初始压降也随之增加,但压降上升速度变慢,且在8 130 s附近,CPSI为50的曲线和CPSI为100的曲线相交,此时压降为5.92 kPa,如果时间足够长,CPSI为50的曲线会在某一时刻超过CPSI为200的曲线。从图2(c)和图2(d)可知,随着CPSI的增加,初始过滤体内微粒质量基本没变化,但随着时间的增加,微粒捕集器过滤体内微粒质量随着CPSI的增加而增加,而微粒层厚度随CPSI的增大而减小。因此CPSI一般取100~200 num/inch2最佳。本文取CPSI为200 num/inch2。

图2 CPSI对捕集性能的影响

1.3 过滤壁渗透率对捕集性能的影响

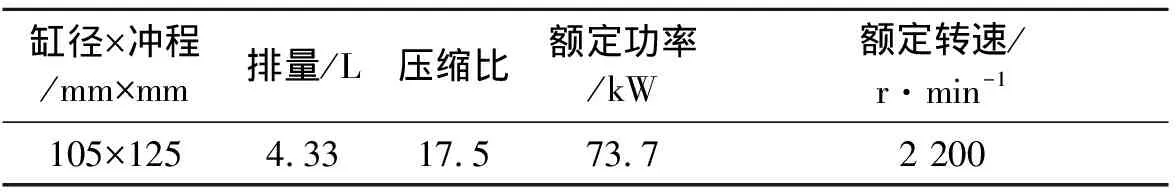

分别取过滤壁的渗透率为6.7E-8 mm2、1.0E-7 mm2、2.0E-7 mm2、6.7E-7 mm2、1.0E-6 mm2、1.0E-5 mm2,分别仿真计算其捕集效率、压降、过滤体内微粒质量和微粒层厚度,如图3所示。由图3(a)可知,随着过滤壁渗透率的增加,捕集效率减小,但是总体来说影响不大;由图3(b)可知,随着过滤壁渗透率的增加,压降减小,且影响较为显著;由图3(c)可知,随着过滤壁渗透率的增加,过滤体内微粒的质量减小;由图3(d)可知,随着过滤壁渗透率的增加,微粒层厚度增加。综合来看,过滤壁渗透率应该取1.0E-6 mm2附近,这样捕集效率基本没有降低,而压降大幅减小,可以减少对发动机性能的影响。因此取过滤壁渗透率为1.0E-6 mm2。

2 发动机模型建立和校准

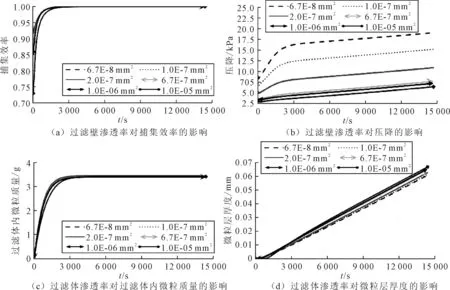

实验用柴油机为LR4A3LR,发动机型式为直列4缸、增压中冷、高压共轨,其主要参数如表1所示,通过GT Power建立发动机模型并进行仿真,仿真结果和实验结果如图4所示。发动机功率、扭矩的仿真值与实验值误差最大为2.8%,且趋势相同,因此该模型可用于仿真计算,可以提取发动机不同工况下排气出口的排气成分、温度、流量等作为再生系统模型的入口环境[7-8]。

表1 发动机主要参数表

3 微粒捕集器再生研究

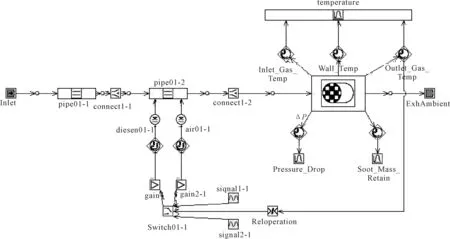

3.1 微粒捕集器再生模型建立

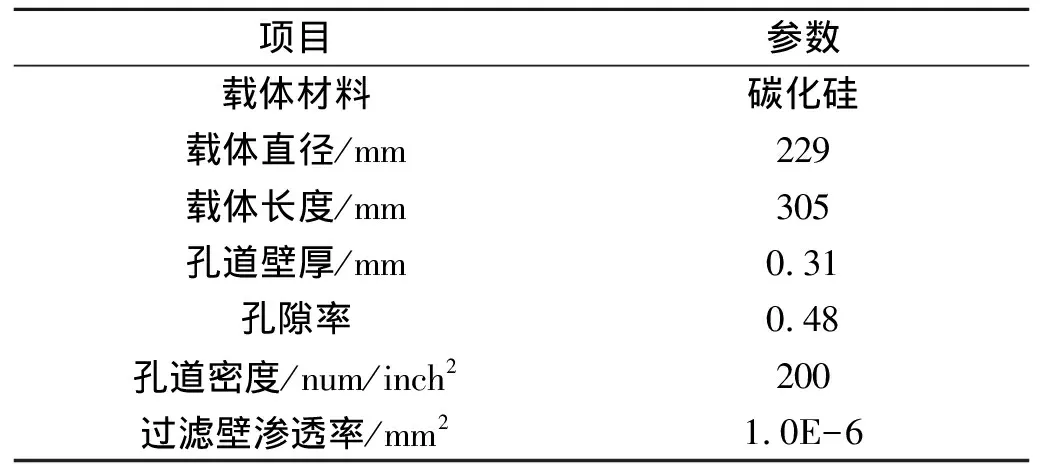

基于GT Power软件建立微粒捕集器喷油提温再生模型,模型包括喷油模块和喷气模块以及其他控制模块,具体模型如图5所示。喷油模块和喷气模块位于微粒捕集器的前端,再生程序启动时,开始喷射燃油和补入空气,通过燃烧提高排气温度以达到微粒捕集器燃烧温度,当微粒捕集器出口温度高于823 K时[9-11],停止喷油跟喷气,以此来完成微粒捕集器再生。实验中发动机转速为1 600 r·min-1,扭矩为401 N·m,喷油率为0.6 g/s,补气率为24 g/s。微粒捕集器的参数如表2所示。

图3 过滤壁渗透率对捕集性能的影响

图4 发动机模型外特性对比

图5 微粒捕集器喷油再生模型

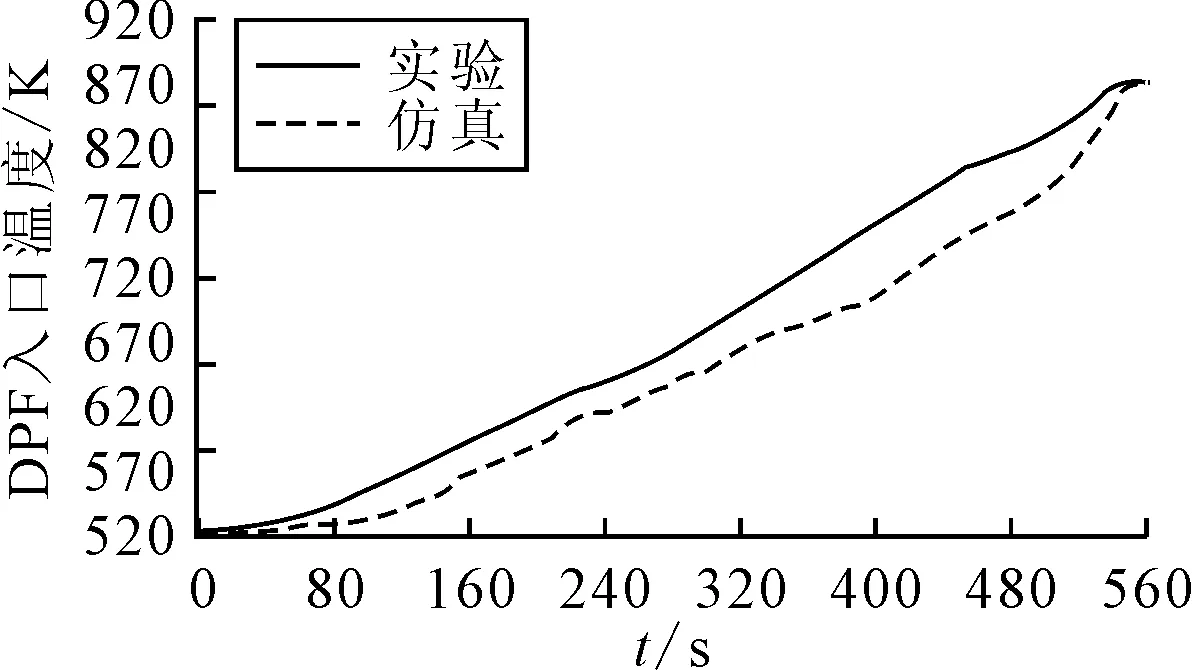

3.2 微粒捕集器提温仿真

在停止喷油跟喷气前,即当微粒捕集器出口温度高于823 K前,微粒捕集器入口的温度变化的仿真值与实验值如图6所示。经过对比,仿真值与实验值误差在允许范围内,变化趋势相同,且微粒捕集器初始温度和最终温度的仿真值与实验值基本相同,因此该模型可以用于仿真计算。由图6可知,微粒捕集器的提温持续560 s左右,微粒捕集器入口最高温度为870.10 K。

表2 微粒捕集器参数

图6 微粒捕集器入口温度变化曲线

3.3 微粒捕集器提温优化

为了进一步缩短提温时间和提高最高温度,通过提高喷油率,能提高微粒捕集器入口温度,但喷油率增加的同时,氧气不足反而会使沉积的微粒物氧化燃烧速率变慢,因此需要补充氧气;但氧气过多又会造成微粒捕集器入口温度的损失,因此合理设置喷油率跟补充空气的质量非常必要[12]。基于GT SUITE软件中的DOE(design of experiment)模块,通过改变喷油率跟补充空气的质量来获得最佳的配比组合。

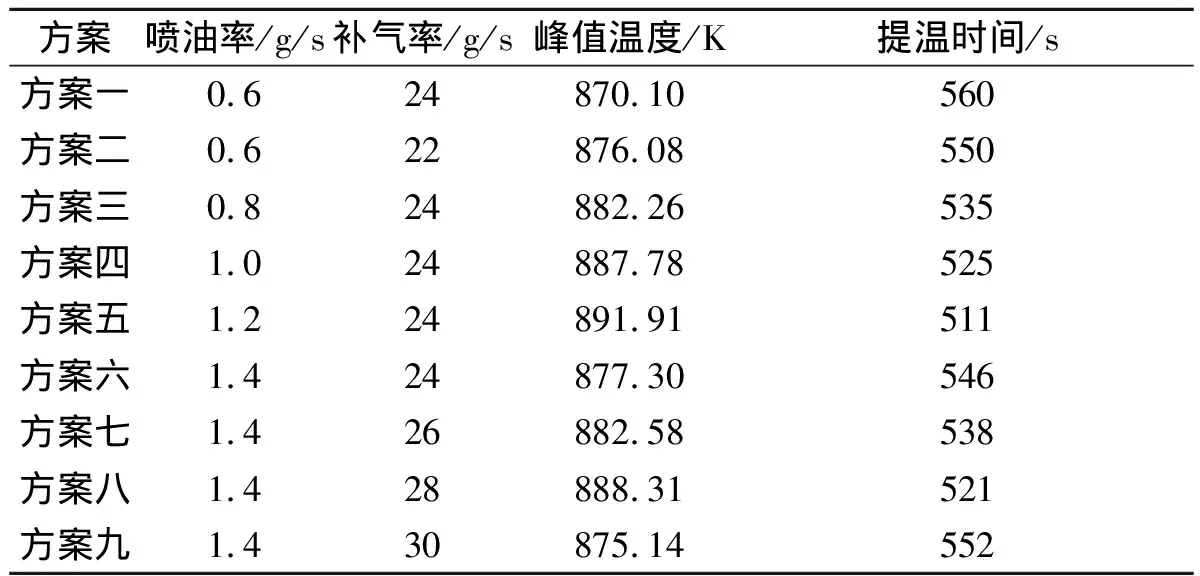

在微粒捕集器喷油提温再生模型中,设置不同的喷油率和补气率计算各组喷油补气配比的提温助燃效果。仿真结果如表3所示。

由表3可知,对比方案一与方案二,喷油率为0.6 g/s时,随着补气率的减少,峰值温度提高,提温时间缩短。因为在喷油率为0.6 g/s时,过多的氧气造成微粒捕集器入口温度的损失;对比方案一、方案三、方案四、方案五、方案六,补气率为24 g/s时,当喷油率从0.6 g/s提高到1.2 g/s时,峰值温度随着喷油率的提高而提高,提温时间随着喷油率的提高而缩短,当喷油率从1.2 g/s提高到1.4 g/s时,因喷油过多,氧气不足而造成峰值温度下降,提温时间增加;对比方案六、方案七、方案八、方案九,喷油率为1.4 g/s时,补气率从24 g/s提高到28 g/s时,峰值温度随着补气率的提高而提高,提温时间随着补气率的提高而缩短,当补气率从28 g/s提高到30 g/s时,由于氧气过多,峰值温度下降,提温时间增加。因此方案五,即当喷油率为1.2 g/s,补气率为24 g/s时为最佳方案,此时峰值温度最高,为891.91 K,且提温时间最短,为511 s。优化后的最佳提温方案比原方案峰值温度提高21.81 K,提温时间减少49 s且满足微粒捕集器再生要求。

表3 不同的喷油、补气匹配提温效果

4 结论

(1)CPSI值越大,初始捕集效率越高;CPSI值越大,初始压降越大,压降的上升率越小,这是因为CPSI值较低的过滤体,其通道内过滤壁表面所沉积的颗粒层厚度会较大,引起较高的压降。CPSI一般取值100~200 num/inch2最佳。

(2)过滤壁渗透率对捕集效率的影响不大,随着过滤壁渗透率的增加,压降减小,因此过滤壁渗透率取1.0E-6 mm2附近,这样捕集效率基本没有影响且压降减小明显。

(3)笔者建立的喷油提温再生方式具有良好的提温效果。微粒捕集器喷油提温再生方式设计时喷油率与补气率的配比尤为重要,通过优化喷油补气配比,温度峰值温度提高了21.81 K,再生时间减小了49 s,满足微粒捕集器再生要求。