CBR法处理高盐高聚合物海上油田废水中试试验

2019-06-24付胜楠王亮王照黄闰帆

付胜楠,王亮,王照,黄闰帆

(中国海洋石油集团有限公司节能减排监测中心,天津 300452)

近年来,为提高海上油田采油率,在作业过程中加入大量聚合物[1-3]。聚合物在采油平台不能有效去除,随着废水流向陆地处理厂,导致处理厂废水中聚合物含量大幅度增加。含聚废水黏度大、难降解、悬浮物含量高、乳化油稳定性高,混凝剂用量大、絮凝效果差,这对污水处理系统造成多方面的影响,目前已成为油田废水处理的热点和难点[4-6]。此外,海上油田采出废水氯离子含量偏高,与普通废水处理相比,微生物培育和生长困难,加大了海上油田废水的处理难度。

生物碳粉循环工艺(CBR法)以粉末活性炭为载体,通过富集或人工固定化微生物,在活性炭表面形成生物膜,构成活性炭+活性污泥一体的新污泥形式,使生化处理能力发生巨变,具有活性炭吸附与生物降解两种功能。此外,随剩余污泥排出的粉末碳经再生工艺在系统中循环,且未见高盐、高聚合物对活性炭再生产生明显影响,大大降低了运行成本。此法在煤化工、炼油、石化、有机化学及制药、印染等行业均有运用,尤其对高毒性、生化性差、含盐高的废水有良好的处理效果[7]。

为解决高盐高聚合物海上油田废水难处理、难稳定达标、设备故障率高等问题,研究采用CBR法对某厂高盐高聚合物海上油田废水进行中试试验,以评估生化中试装置物耗、能耗、处理成本,以及检验设备处理效果和出水水质达标现状,以期为同类废水处理提供技术支撑和借鉴。

1 试验水质现状

1)聚合物含量高。上游油田在作业过程中加入大量聚合物,随废水流向陆地处理厂,导致终端的废水中聚合物含量大幅度增加,一般为每升几百甚至上千毫克,造成原污水处理装置中大量含聚污油泥和杂质堆积。

2)废水盐度高。油田采出废水中氯离子浓度约4 000~4 500 mg/L,矿化度约11 000 mg/L,与普通废水处理相比,微生物难以生长。

3)COD来源广、成分复杂、处理难度大。含有原油开采、油水分离,以及废水处理过程中添加的多种药剂,不易被微生物降解。

4)COD浓度较高且有波动。当上游采出过程中注聚、酸化作业时,COD波动大,物化段入口COD浓度多在300~1 000 mg/L之间变化。

2 CBR工艺概况

2.1 工艺特点

CBR法以粉末活性炭为载体,通过富集或人工固定化微生物,在活性炭表面形成生物膜。由于活性炭具有极强的吸附性能,可迅速吸附水中的溶解性有机物,为微生物提供了充足的养分,在有丰富的溶解氧的情况下,微生物得以生存和繁殖。生物活性炭法就是结合活性炭吸附与生物降解两种方法去除污染物的水处理方法。CBR法工艺流程如图1所示,其具有如下特点:

1)先吸附后降解。该机理使污染物的停留时间与水的停留时间异值,在同等停留时间条件下,污染物停留时间越长,处理效果越好。

图1 CBR法中试装置工艺流程

2)微生物活动对活性炭起到再生作用。微生物对污染物的降解,降低了活性炭的吸附负荷,延长了活性炭的使用周期,减少活性炭再生频率,改善了污染物的处理效果,降低处理成本。

3)运行稳定,对COD、BOD5、氨氮、总氮、TOC等污染物去除效率高。由于生物活性炭将活性炭的吸附作用和微生物的分解氧化作用协同起来,可去除活性炭和微生物单独使用时不能去除的污染物。活性炭对溶解氧的吸附,使得活性炭表面具有催化作用,促进有机物生物降解,而活性炭对水中有毒物质的吸附也可减轻水中有害物质对微生物的影响,从而充分发挥微生物的生物降解作用。

4)工艺设备简单,占地面积小,且运行管理方便,易于实现完全自动控制,节省人力。

2.2 技术比较

CBR法与目前常用的生化+深度氧化工艺相比具有流程短、投资低、运行成本低、占地面积小、抗冲击力强等优势,详见表1。

表1 CBR工艺与生化+深度氧化工艺技术对比

续表

2.3 中试装置

在某原油处理厂的污水场设置了一套0.5 m3/h的CBR法中试装置,为保证活性污泥活性,进水含油不超过30 mg/L,水温不得高于40℃。中试装置基础参数如表2所示。

3 中试结果

在中试装置达到稳定运行25天后,进行了为期7天的水质监测(2018年9月7-13日)。监测项目包括COD、石油类、氨氮、总氮、SS、总磷、BOD5、TOC八个主要污染物指标,监测方法见表3。

3.1 污染物去除效果

COD、石油类、氨氮、总氮、SS、总磷、BOD5、TOC去除效果见图2~9。

表3 监测分析方法

图2 COD去除效果

图3 氨氮去除效果

图4 石油类去除效果

图5 总磷去除效果

图6 悬浮物去除效果

图7 总氮去除效果

图8 TOC去除效果

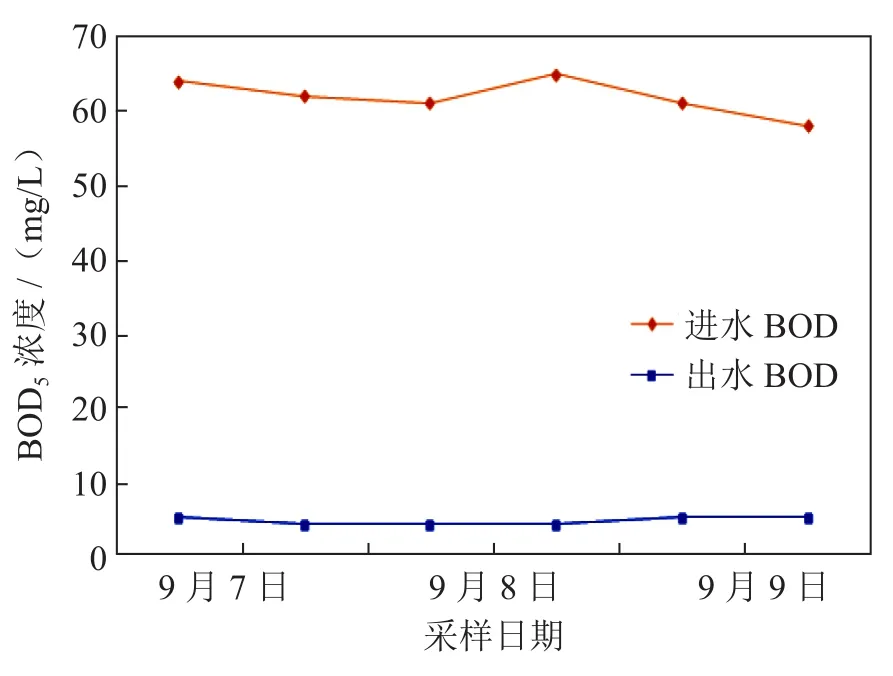

图9 BOD5去除效果

结果表明,监测期间中试装置稳定运行,出水COD、氨氮、石油类、总磷、SS、总氮、TOC、BOD5八个指标均满足外排水指标限值要求(限值见表4)。其中COD去除率在85.6%~93.9%之间,氨氮去除率超过99%,石油类去除率在85.3%~97.6%之间,总磷去除率在26.3%~60.0%之间,SS去除率在50.0%~92.4%之间,总氮去除率在89.3%~94.8%之间,TOC去除率在87.9%~89.3%之间,BOD5去除率在92.2%~93.5%之间。可见在CBR工艺的微生物分解转化及活性碳吸附协同作用下,多数污染物去除效果稳定高效。

表4 原油处理厂污水排放执行标准 mg/L

3.2 微生物镜检结果

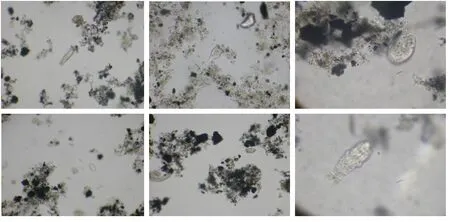

中试期间对生物膜进行生物相镜检,结果如图10所示。专性生物膜生物相良好,存在大量的膜带虫、漫游虫、游动鞭毛虫、钟形虫、轮虫、棘尾虫、斜口虫、吸管虫、玉带虫等各类原、后生动物,种类丰富、数量庞大。专性生物膜生物相丰富,活性良好,为生化系统脱氮除磷、去除各类污染物,以及抵抗高氨氮、高盐度等各类不良水质提供了充足的微生物保障。

图10 中试系统活性污泥显微镜镜检情况

3.3 运行成本分析

试验期间,中试装置能耗、物耗情况如表5所示。统计结果表明,在不计入人工、维护和折旧成本的情况下,污水的平均处理费用约5.11元/m3,远低于目前常用的生化+深度氧化工艺运行费用。

表5 工艺运行成本核算

4 结论

中试装置稳定运行,出水COD、氨氮、石油类、总磷、SS、总氮、TOC、BOD5八个指标均满足外排水指标限值要求,其中COD、氨氮、石油类、总氮、TOC、BOD5去除率较高。可见在CBR工艺的微生物分解转化及活性碳吸附协同作用下,多数指标均呈现出稳定高效的去除效果。

CBR工艺流程短,占地少,无需复杂设备投资和使用大量不同种类的药剂,系统的操作弹性高,出水水质稳定达标,一次性投入成本和运行成本较低,污水的平均处理费用为5.11元/m3。

出水悬浮物浓度呈现一定波动,可考虑在末端增加砂滤装置,以进一步降低悬浮物浓度。