微细粒浮选精煤絮凝脱水试验研究

2019-06-24王亚健张嘉云花晓中王鹏辉徐宏祥

王亚健,赵 翔,张嘉云,申 杰,杜 军,花晓中,王鹏辉,徐宏祥,黄 根

(1.山西潞安集团 余吾煤业有限责任公司,山西 长治 064100;2.中国矿业大学(北京)化环学院 矿山与城市固废资源化工程研究中心,北京 100083)

浮选精煤脱水是选煤厂煤泥水处理的一个重要工艺环节,其合理与否直接影响全厂的工艺系统、分选效率及周围环境。随着原煤开采机械化程度的提高,选煤厂入选原煤中小于0.5 mm粒级煤泥含量不断增加,浮选精煤粒度也越来越细,给细粒精煤脱水带来了困难[1-3]。

目前,选煤厂浮选精煤通常采用精煤压滤机和加压过滤机脱水,滤布孔径一般为160~200目,由于浮选精煤中微细颗粒含量增多,产品水分往往偏高且不稳定,从而导致总精煤水分较高[4];并且微细颗粒在压滤过程中透过滤布进入滤液,造成大量浮选精煤损失。同时含微细颗粒较多的滤液进入煤泥浓缩池,造成煤泥量增加,也造成浓缩池中煤泥颗粒沉降压滤困难,使得煤泥灰分升高。这些问题都会给选煤厂造成经济损失,增加运营成本。因此减少微细粒浮选精煤的损失对于选煤企业意义重大。

为了减少微细粒浮选精煤的损失,本文提出浮选精煤絮凝压滤工艺,即采用高分子絮凝剂和凝聚剂作用于浮选精煤絮凝沉降过程,研究絮凝剂种类及用量、凝聚剂种类及用量对浮选精煤絮凝沉降效果的影响,探索浮选精煤絮凝压滤工艺的脱水效果。

1 试 验

1.1 试验材料和试剂

浮选精煤煤样取自山西长治市屯留县余吾选煤厂,测得煤样总灰分为7.32%,通过浮选精煤的X-射线衍射(XRD)分析(如图1)表明,煤中主要含无机物高岭石、部分黄铁矿和石英。煤样粒度分析见表1。

由表1可以看出,随着粒度的减小,各粒级产率逐渐增加,其中细粒级(小于0.074 mm)颗粒占主导,含量高达71.75%;并且随着粒度的减小,各粒级的灰分呈现先降低后增加的趋势,表明煤质均匀性差,微细粒级的煤含量较多且灰分较高,对后续的浮选精煤压滤脱水工艺影响较大。

图1 煤样X-射线衍射(XRD)图谱

粒度/mm产率/%灰分/%0.5~0.39.967.420.3~0.253.487.210.25~0.12515.726.520.074~0.12522.646.630.045~0.07423.716.72<0.04524.499.04合计100.007.32

试验所用的化学试剂为氯化钙(CaCl2)、明矾、聚合氯化铝(PAC)、阴离子型絮凝剂(分子量分别为1 000万、600万和300万)、阳离子型絮凝剂(阳离子度分别为20%、30%)。以上试剂均为化学纯,试验用水均为去离子水。

将CaCl2、明矾、PAC配制成浓度为5%的溶液,阴离子型絮凝剂、阳离子型絮凝剂配制成浓度为0.1‰的溶液,各100 mL,备用。

1.2 絮凝剂类型对浮选精煤絮凝沉降效果的影响试验

取5个250 mL具塞量筒,分别称取37.5 g煤样放入量筒,加入去离子水,配制成150 g/L的浮选精煤溶液,充分润湿后,分别加入不同类型的絮凝剂4 mL;在沉降时间30 s、60 s、90 s、120 s、150 s、180 s、210 s、300 s和600 s时,记录沉降界面高度;并在沉降时间5 min、10 min、30 min和60 min时取出上清液样品,利用浊度计(WZS-186型,下同)测试样品浊度。

1.3 絮凝剂用量对浮选精煤絮凝沉降效果的影响试验

在确定了最佳絮凝剂种类后,取5个250 mL具塞量筒,分别称取37.5 g煤样放入量筒,加入去离子水,配制成150 g/L的浮选精煤溶液,充分润湿后,分别加入不同用量的絮凝剂,在沉降时间 30 s、60 s、90 s、120 s、150 s、180 s、210 s、300 s和600 s时,记录沉降界面高度,并在沉降时间5 min、10 min、30 min和60 min时取出上清液样品,利用浊度计测试样品浊度。

1.4 凝聚剂类型对浮选精煤絮凝沉降效果的影响试验

取若干个250 mL具塞量筒,分别称取37.5 g煤样放入量筒,加入去离子水,配制成150 g/L的浮选精煤溶液,充分润湿后,分别加入不同类型的凝聚剂,投加量均为800 mg/L。由于凝聚剂对溶液沉降速度影响较小,在前期试验中三种絮凝剂沉降界面的高度基本无差别,因而试验主要通过溶液浊度的变化来评价凝聚剂效果。在沉降时间5 min、10 min、30 min和60 min时取出上清液样品,利用浊度计测试样品浊度。

1.5 凝聚剂用量对浮选精煤絮凝沉降效果的影响试验

在确定最佳凝聚剂种类后,取5个250 mL具塞量筒,分别称取37.5 g煤样放入量筒,加入去离子水,配制成150 g/L的浮选精煤溶液,充分润湿后,分别加入不同用量的凝聚剂,在沉降时间5 min、10 min、30 min和60 min时取出上清液样品,利用浊度计测试样品浊度。

1.6 絮凝剂和凝聚剂协同作用对浮选精煤絮凝效果的影响

在最佳的絮凝剂和凝聚剂类型和用量条件下,取1个250 mL具塞量筒,称取37.5 g煤样放入其中,加入去离子水,配制成150 g/L的浮选精煤溶液,充分润湿后,加入凝聚剂和絮凝剂,在沉降时间5 min、10 min、30 min和60 min时取出上清液样品,利用浊度计测试样品浊度。

1.7 浮选精煤絮凝压滤脱水试验

在絮凝剂和凝聚剂的最优种类和最佳用量条件下,进行浮选精煤絮凝压滤脱水试验。取2个900 mL烧杯,分别称取100 g煤样放入杯中,加入去离子水,配制成500 mL浮选精煤溶液,充分润湿后,在1号烧杯中加入前期实验结果中最佳用量的凝聚剂和絮凝剂,2号烧杯中不加药剂。设置相同压滤条件进行压滤试验,对比二者滤饼水分和滤液浓度。

2 试验结果与讨论

2.1 絮凝剂类型对浮选精煤絮凝沉降效果的影响

2.1.1 絮凝剂种类对浮选精煤絮凝沉降界面高度的影响

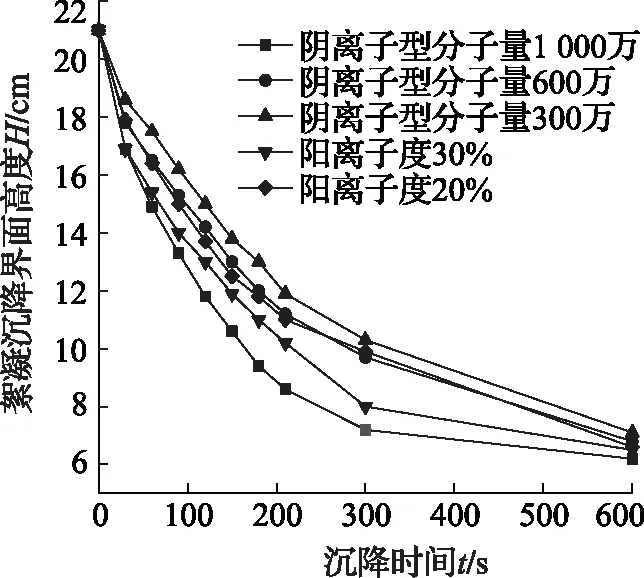

絮凝剂类型对浮选精煤絮凝沉降界面高度的影响如图2所示。

图2 不同絮凝剂种类与沉降界面高度之间的关系

从图2可以看出,在相同时间(0~300 s)内,浮选精煤絮凝沉降界面下降速度最快的是分子量为1 000万的阴离子型絮凝剂,其次是阳离子度为30%的阳离子型絮凝剂;而分子量600万、300万以及阳离子度为20%的絮凝剂效果较差,且这3种絮凝剂的效果相近。在沉降时间达到600 s时,所有絮凝剂各自作用后的煤浆最后沉积物高度相近,为6~8 cm。

2.1.2 絮凝剂类型对浮选精煤絮凝沉降后上清液浊度的影响

絮凝剂类型对上清液浊度影响试验结果如图3所示。

图3 絮凝剂种类与煤浆上清液浊度的关系

从图3可以看出,在浮选精煤溶液中加入絮凝剂后,随着时间的增长,煤浆上清液浊度逐渐降低。在相同时间内效果最好的为分子量1 000万的阴离子型絮凝剂,其次为阳离子度为30%的阳离子型絮凝剂,其他絮凝剂的效果均不理想。这是因为分子量大的絮凝剂拥有更长的分子链,含有更多的基团,阴离子絮凝剂在煤粒表面为环式或尾式吸附,易于在煤粒间产生架桥作用,能够在分子链上粘连更多的微细煤炭颗粒,并且对煤粒表面的双电层有压缩作用,易于形成更大、更紧实的絮团,使得煤浆絮凝沉降更快,煤浆上清液中固体含量减少,浊度更低[6-7];阳离子型絮凝剂的分子链上含有阳离子,而煤炭颗粒在水中表面呈负电性,阳离子能中和这些颗粒表面的负电性,减少颗粒表面斥力,有利于颗粒聚集和絮凝。在絮凝作用初期,阳离子型絮凝剂中的阳离子能够更快的中和煤颗粒表面电荷,促进煤颗粒的聚集和絮凝,使得阳离子型絮凝剂在初期降低浊度的效果比阴离子型絮凝剂更好。但是阳离子型絮凝剂的分子量相较于阴离子型絮凝剂相差悬殊,较难形成大而紧实的絮团,沉降速度慢,同时较短的分子链对微细颗粒的吸附能力较弱,使得煤浆上清液中微细颗粒含量增多,浊度增加[8]。

综合考虑沉降速度和上清液浊度的试验结果,确定最佳絮凝剂为分子量1 000万的阴离子型絮凝剂。

2.2 絮凝剂用量对浮选精煤絮凝沉降速度的影响

絮凝剂用量对浮选精煤絮凝沉降界面高度的影响试验结果如图4所示。

图4 絮凝剂用量与沉降界面高度的关系

从图4可以看出,随着絮凝剂用量的增加,煤浆沉降速度先增大后减小。当絮凝用量为1.6 mg/L时,沉降速度达到最大。这主要是当絮凝剂用量不足时,絮凝体为絮团和自由体,絮体粒径较小,导致沉降速度缓慢;随着用量的逐渐增加,絮体结构变得紧实,煤浆中自由体减少,絮团体积逐渐变大,沉降速度加快;当絮凝剂用量超过最佳用量后,结构上未饱和的支链相互排斥、拥挤而向空间伸展,导致絮体的孔隙率增大,含水率升高,在胶体颗粒周围形成水化外壳,使得絮凝沉降效果恶化,沉降速度下降[9-10]。

2.3 凝聚剂类型对浮选精煤絮凝沉降上清液浊度的影响

凝聚剂类型对浮选精煤絮凝沉降上清液浊度的影响试验结果如图5所示。

图5 凝聚剂种类与上清液浊度的关系

从图5可以看出,在相同凝聚剂用量和相同沉降时间的条件下,对上清液浊度影响最大的是氯化钙和明矾,且沉降效果比较相近;而PAC的效果最差。因此,根据实验结果排除凝聚剂PAC,后续考察氯化钙和明矾两种凝聚剂用量对上清液浊度的影响。

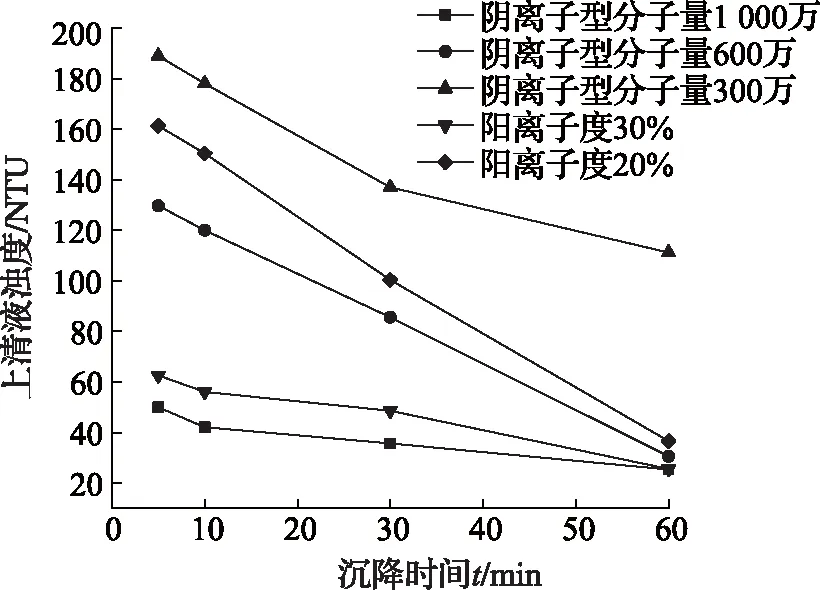

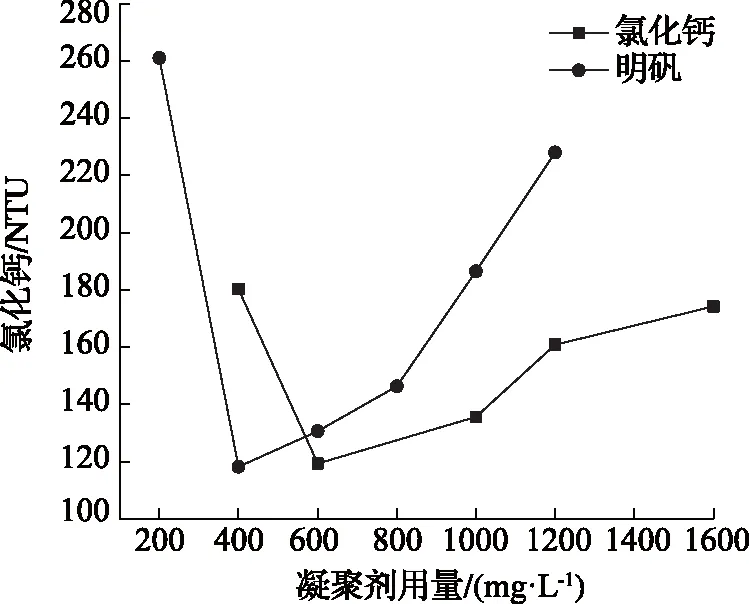

2.4 凝聚剂用量对浮选精煤絮凝沉降上清液浊度的影响

明矾和氯化钙的用量对煤浆上清液浊度的影响如图6所示。从图6可以看出,在相同沉降时间下,上清液浊度随着氯化钙用量的增加先降低后增加。其中凝聚剂最佳用量为600 mg/L,浊度最低能够达到119 NTU。在相同沉降时间下,随着明矾用量的增加,煤浆上清液浊度先降低后增加,其中明矾最佳用量为400 mg/L,浊度最低能够达到118.2 NTU。其作用原理为:当凝聚剂用量较少时,凝聚剂压缩双电层的效果较弱,ζ电位降低较为缓慢,故此时凝聚剂效果较差;随着凝聚剂用量的增加,凝聚剂压缩双电层能力逐渐增强,ζ电位快速降低,凝聚剂效果逐渐变好,上清液中微细颗粒减少,浊度降低[11]。当凝聚剂使用过量时,会使得煤浆中的煤颗粒再次带电,颗粒之间产生静电斥力,降低颗粒凝聚概率,从而使得凝聚剂效果反而变差[12]。综合两种凝聚剂对上清液浊度的影响以及用量条件试验结果,确定最佳凝聚剂为明矾。

图6 凝聚剂用量与上清液浊度的关系

2.5 絮凝剂和凝聚剂协同作用对浮选精煤絮凝沉降效果的影响

絮凝剂和凝聚剂协同作用时对浮选精煤絮凝效果的影响如图7所示。

图7 絮凝剂和凝聚剂共同作用时的浊度变化

从图7可知,在分子量1 000万阴离子型絮凝剂和明矾的共同作用下,浮选精煤溶液的上清液浊度随时间的增加而逐渐降低,浊度最低能够达到16.81 NTU,相较于絮凝剂或者凝聚剂单独使用时,上清液浊度大幅降低,絮凝沉降效果增强。

2.6 浮选精煤絮凝沉降压滤脱水试验

按照上述实验得出的结果进行浮选精煤絮凝压滤试验[5],并设置空白试验进行效果对比。试验结果如表2所示。

表2 浮选精煤絮凝沉降压滤脱水试验结果

根据压滤脱水试验可知,在相同压滤条件下,入料前加入凝聚剂—絮凝剂处理的煤浆压滤精煤回收率比未加药的煤浆精煤回收率提升8.9个百分点,微细颗粒精煤损失减少61.49%,滤饼水分降低1.67个百分点,说明对浮选精煤在压滤脱水前进行絮凝处理对减少微细颗粒精煤损失的效果显著。

3 结 论

对浮选精煤絮凝效果最好的分别是分子量1 000万的阴离子型絮凝剂以及凝聚剂明矾。当浮选精煤溶液浓度为150 g/L时,最佳用量分别是絮凝剂1.6 mg/L和凝聚剂400 mg/L;最佳条件下浮选精煤絮凝沉降上清液浊度能够降低到16.81 NTU,上清液中微细颗粒的含量大幅减少。

在最佳药剂种类和用量条件下,浮选精煤絮凝压滤脱水的精煤回收率比浮选精煤直接压滤脱水提升8.9个百分点,微细粒精煤损失减少61.49%,滤饼水分降低1.67个百分点,表明浮选精煤絮凝脱水工艺对减少浮选精煤压滤环节细粒精煤的损失具有很好的改善效果。