纯电动客车液冷动力电池系统性能测试研究

2019-06-24于如兴范志先董开雷张礼宪朱岩朋

于如兴, 范志先, 董开雷, 张 刚, 张礼宪, 朱岩朋

(中通客车控股股份有限公司, 山东 聊城 252000)

动力电池作为电动客车的核心零部件,对其能量密度、充电速度的要求越来越高,常规风冷已无法满足动力电池正常使用的需求。电池液冷[1-3]是一种利用乙二醇溶液作为导热媒介来给电池散热的冷却方式,电池箱内部铺设管路形成循环液路,冷却液通过液冷机组中的板式换热器进行冷却,以实现动力电池的快速散热[4-5]。如果冷却系统的性能得不到保障,电池将发生高温。高温已成为动力电池故障、性能衰减的重要因素之一,且电池在高温情况下使用,很容易对电池隔膜等造成损坏,引发短路着火事故[6-7]。本文通过搭建液冷电池联调系统,对液冷系统的性能进行测试研究。

1 液冷测试系统及测试方法

1.1 液冷动力电池系统

测试用动力电池系统由3个电池箱组成,总计3并联141串联。电池箱结构示意图如图1所示,每个箱体有4个液冷板,分别布置在两侧和中间。液冷板的设计位置为发热量最大的极耳处,能最大限度地将热量带走[8]。4片液冷板为内部并联结构,单箱入液温度能保持一致,减少单箱温差。每箱电池设计有12个温度采样点,均匀分布在电池箱内部[9-10]。

图1 动力电池结构示意图

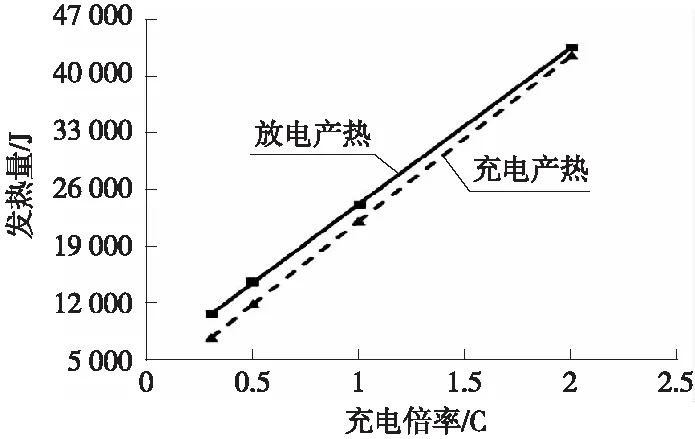

试验室环境下单箱电池的发热主要由电芯充放电产生,通过试验测得单体电芯不同倍率下的充放电发热量[11],如图2所示。用单箱所有电芯的发热量总和作为此次测试的电池箱总发热量,另测得单体电芯的比热容为1 200 J/(kg·K)。

图2 单体充放电发热量曲线

1.2 冷却机组及散热液路

冷却机组为独立式散热系统,包括压缩机、水泵、换热器、蒸发器、散热风扇等部件。冷却机组通过CAN报文与BMS进行信息交互,机组根据BMS设定的工作模式、出液温度等进行工作,机组出液口、进液口设置温度采样点,实时监测进出液温度。机组制冷量为4.5 kW,低压附件功率≤600 W,冷媒采用R134a,防冻液采用55%乙二醇与45%水的混合溶液,凝点≤-40 ℃[12-13]。

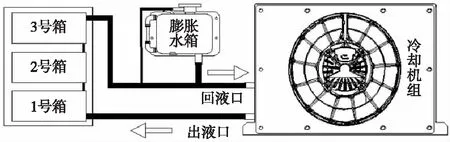

电池箱体与冷却机组的液路采用串联式连接,即冷却机组出液口连接1号箱,1号箱出液口连接2号箱,2号箱出液口连接3号箱,3号箱出液口连接冷却机组回液口,另需在液路中设置排气管、注液管及膨胀水箱等部件,形成完整的散热回路,如图3所示。

图3 循环液路示意图

1.3 系统测试方法

动力电池及冷却机组均放置在30 ℃或40 ℃的环境中进行测试,样件试验之前均在环境中静置12 h以上,以保证电池温度与环境温度持平。电池充电倍率采用市场较为普遍的1 C充电倍率;放电选取两种倍率值,一是电池系统标称的1 C放电倍率,二是参考某纯电动车型满载开空调城市工况的平均放电电流上限值,取值0.75 C。设置不同的环境温度、出液温度及充放电倍率,测试不同条件下的电池最高最低温度、温差、冷却机组性能及能耗。

2 试验测试结果

2.1 1 C充/放电系统测试(30 ℃环温)

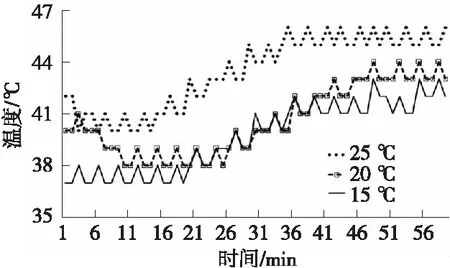

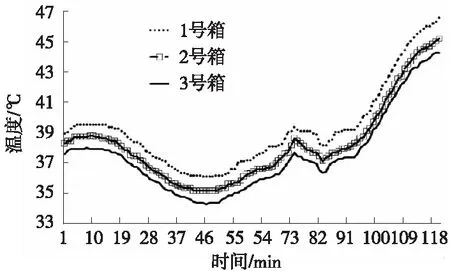

将样件放置在30 ℃的外界环境中,分别测试出液温度15 ℃、20 ℃、25 ℃ 3种情况下的性能指标,电池充放电平均温度、最大温差测试结果如图4所示。

(a) 电池平均温度—放电

(b) 电池平均温度—充电

(c) 电池最大温差—放/充电

根据测试结果可知,环温30 ℃时,出液温度为25 ℃时电池温升最快,最高达到44 ℃,而出液温度为15 ℃与20 ℃时温升差距较小;电池温度达到40 ℃时,不同出液口温度下电池温度差异变小。

另外设置不同出液温度对机组的耗电量影响较大,测试结果见表1,鉴于电池的温升及机组的耗电量情况,确定将出液温度设定为20 ℃较为合适。

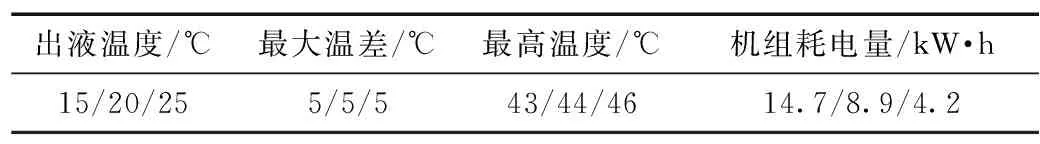

表1 1 C充放电不同出液温度下测试结果

2.2 1 C充电/0.75 C放电系统测试(30 ℃环温)

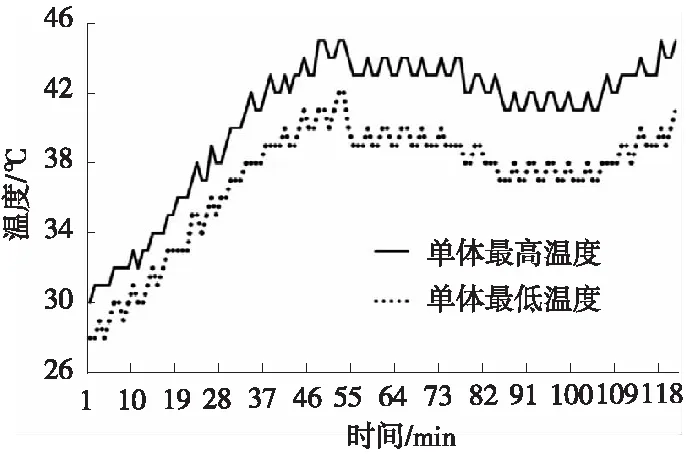

在出水温度20 ℃,1 C充电/0.75 C放电情况下,单体最高/低温度、单箱平均温度测试结果如图5所示。

(a) 单体最高/低温度—充/放电

(b) 单箱平均温度—充/放电

由测试结果可知,先充电再放电系统在30~40 ℃之间温升仍较快,通过功率分析仪测试可得机组耗电量为10.52 kW·h,较先放电后充电能耗变高。由图2曲线可知,单体在0.75 C放电时的发热量约为20 000 J,不考虑其他部件的发热,单箱总发热量Qa=单个电芯发热量×电芯数量=0.261 kW,由物体发热量计算公式Qb=CpmΔT算出测试结束时电箱发热量为0.085 kW。由此可知,冷却机组带走热量为0.176 kW,占电池总发热量的67.4%。

2.3 1 C充电/0.75 C放电系统测试(40 ℃环温)

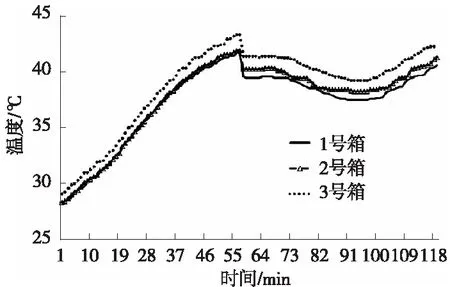

若将外界温度改为40 ℃,单体最高/低温度、单箱平均温度测试结果如图6所示。

由测试结果可知,在40 ℃测试环境中,电池温升速率放缓,但充电过程中还是有近10 ℃的温升,电池最高温度达到了50 ℃,冷却机组耗电量为14.23 kW·h。

同样由图2曲线可知,单体在1 C充电倍率下的发热量约为22 140 J,不考虑其他部件的发热,单箱总发热量Qa=0.29 kW,由公式Qb=CpmΔT算出测试结束时电箱发热量为0.14 kW。

(a) 单体最高/低温度—放/充电

(b) 单箱平均温度—放/充电

由此可得,冷却机组带走热量为0.15 kW,占电池总发热量的51.7%,机组带走热量基本没变,电池系统的实际发热量变大,出液温度20 ℃无法满足高温下的要求。综合测试结果及实际使用情况,可将充电时的出液温度调低至10~15 ℃。

3 结 论

通过以上测试可以看出该液冷系统在30 ℃环境下能够将电池温度控制在45 ℃以下,在40 ℃环境下温度控制效果没有达到预期,电池自身换热效率需进一步提升。其他结论如下:

1) 不同出液温度会影响电池系统的平均温度,3箱电池液路串联,出液温度越低,电池系统温差越大,最大可达5 ℃,但随着测试时间的增加,不同出液温度下的温差会趋于一致。

2) 出液温度对冷却机组的耗电量影响较大,鉴于车辆的实际使用情况,可将充电时的出液温度设置为10~15 ℃,行车时出液温度设置成20 ℃,以实现机组能耗与车辆续驶里程的均衡化。