某碾压混凝土拱坝病险处理研究

2019-06-22张雄

张 雄

(水电水利规划设计总院,北京100120)

1 工程概况

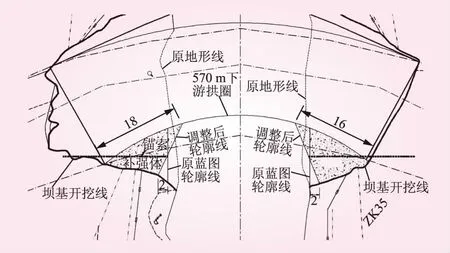

某碾压混凝土双曲拱坝最大坝高95 m,坝顶高程653 m,正常蓄水位650 m,死水位630 m。坝底高程555 m,坝顶宽5 m,拱冠梁底宽22.0 m,拱冠梁厚高比0.232,坝顶中心线弧长299.56 m,弧高比3.153,顶拱中心角80.624°。大坝共设置了4条横缝,分缝间距约60 m。横缝采用通缝布置。泄洪建筑物由冲沙底孔和溢流表孔组成。溢流表孔布置在坝顶中部,堰顶高程643.5 m,共设3孔,每孔净宽10 m。冲沙底孔布置于左岸,底板高程605.0 m。泄洪建筑物采用挑流的消能方式,拱坝下游设置水垫塘和二道坝,水垫塘采用护坡不护底的结构形式。拱坝立面布置如图1所示。

拱坝混凝土于2013年3月18日开始浇筑,2013年6月10日大坝浇筑至高程578.5 m时,检查发现坝体混凝土透水率超标,停止了混凝土浇筑并进行处理;2014年3月18日恢复大坝混凝土浇筑,2015年5月大坝碾压混凝土浇筑完成。2016年10月3日,大坝补强加固工程施工全部完成。2017年2月22日开始下闸布置于坝身的导流底孔,此后水库开始正式蓄水。

图1 拱坝立面布置示意

有关病险坝的报道并不少见,大多是运行多年或建于特殊年代,国内外学者做了诸多研究。从国内外的报道可见,引起拱坝出现病险情况的主要有:温度变化、坝体材料质量恶化、地质条件恶化、渗流渗压超标、地震等外界条件环境发生变化等引起的[1-5]。其中,由温度变化引起的比较多,如东江拱坝、丰乐拱坝、普定拱坝、金坑拱坝、二滩拱坝、陈村重力拱坝、小湾拱坝在施工期或在运行期出现不同程度的温度裂缝,像二滩拱坝施工期仅发现19条裂缝,大坝运行6年后,坝身重新发现多条裂缝,2006年3月共发现裂缝128条[2]。拱端、坝基地质条件恶化、渗流渗压超标破坏失事后果最为严重,如法国马尔帕塞拱坝,因拱端地质条件不好,导致失事[3];奥地利的科恩布赖拱坝,因坝踵漏水开裂历经10年加固处理[4]。

像施工期就暴露诸多问题并集于一身的工程还是少见的,如何评价该病险坝,需不需要加固处理,处理后能否正常蓄水等问题值得深入研究。本文对其质量缺陷、地质条件、处理方案等进行了分析与探讨,并通过三维有限元仿真分析进行定量分析。

2 主要质量缺陷

在施工过程中出现了比较严重的质量缺陷,主要体现在以下几个方面:

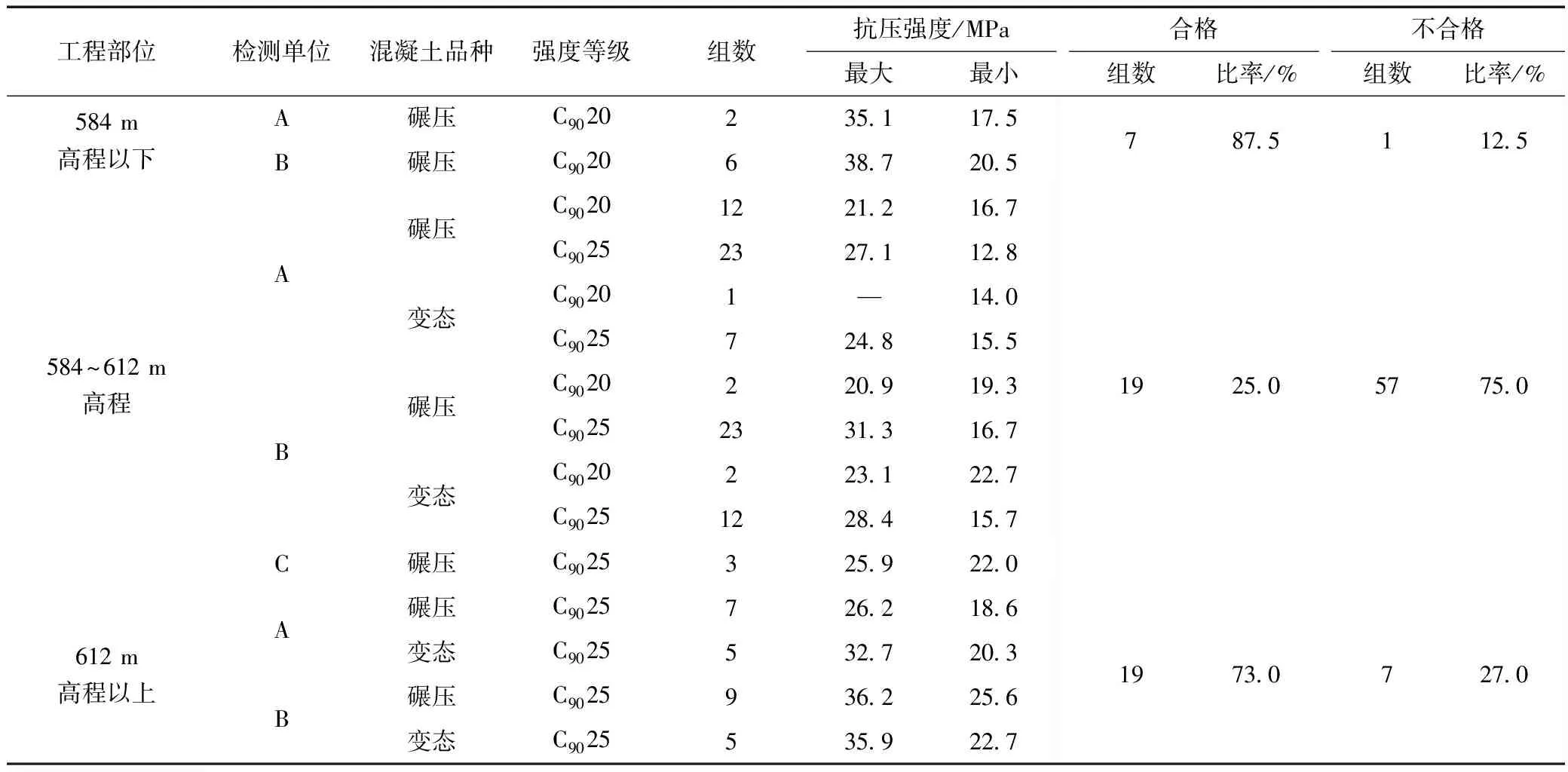

(1)大坝混凝土不同程度地存在抗压强度未达到设计强度的情况,其中2014年4月~2014年6月浇筑的大坝碾压混凝土590~ 611 m高程区域低强情况突出,该区域变态混凝土低强情况尤为严重。依据现场取心等检测确定的大坝混凝土的强度状况见表1。

(2)坝体混凝土现场温控未达到设计要求。设计要求混凝土出机口温度应控制在18 ℃以内,因施工中无制冷系统,骨料未预冷,且只能采用加冷水拌和,致使实测的混凝土出机口最大温度达28 ℃以上,加之水管冷却通水不及时、冷却水温偏高、通水中断或流量不足等因素的影响,混凝土内部最高温度达50 ℃以上,大大超过设计容许最高温度(30~36 ℃)。578.5 m高程以下冷却水管因坝体缺陷处理进行加强灌浆全部破坏,578.5~612 m高程区域冷却水管因进行坝基帷幕灌浆也部分遭受破坏,冷却水管遭受破坏的区域已不能进行二期通水冷却,混凝土温度无法降低到设计封拱灌浆温度(14~16 ℃)。

(3)大坝578.5 m高程以下碾压混凝土抗渗性较差,存在不密实现象,坝体混凝土透水率偏大,高程578.5~ 612 m碾压混凝土抗渗性局部存在问题。

(4)坝体裂缝。在大坝浇筑过程中,在混凝土仓面内检查验收时发现了22条裂缝,碾压混凝土浇筑过程中和完成后对大坝上下游面全面进行裂缝检查,目前在上游面共发现97条裂缝,在下游面共发现38条裂缝。大坝上下游面表面裂缝占了目前发现裂缝总数的约86%,多为浅表层裂缝,在坝面各个部位及各个方向均有可能发生,无特别的规律性,产生裂缝的主要原因为昼夜温差大,混凝土表面保温不到位所致。图2为坝体上下游面裂缝分布。

3 地质条件

工程场地50年超越概率10%、5%的基岩水平地震动峰值加速度分别为29.3g和40.8g,地震基本烈度为Ⅷ度,属于高震区。

坝址区河谷狭窄,河床覆盖层薄,基岩为二叠系下统沙子坡组灰岩、白云岩及灰质白云岩,岩体内小断层及岩溶较发育。经开挖后,拱坝河床及两岸坝肩主要建基于弱溶蚀的Ⅲ1类岩体中,部分中等~强溶蚀岩体、溶蚀裂隙及小溶洞等地质缺陷,经处理后地基岩体满足拱坝建基要求。

表1 大坝混凝土芯样抗压强度检测结果统计

图2 坝体裂缝分布示意

勘探及开挖揭露显示:左岸抗力体岩体多新鲜完整,以Ⅱ类岩体为主,建基面附近为Ⅲ1类岩体;右岸抗力体岩体溶蚀相对较发育,以Ⅲ1类、Ⅱ类岩体为主,抗力体岩体质量总体较好。两岸抗力体中未见影响抗滑稳定的不利结构面组合,不存在抗滑稳定问题。右岸抗力体发育2个顺河向溶洞,洞长分别约为40、440 m,洞高0.5~7 m,与建基面水平距离分别约为20、86 m,已进行了局部的混凝土封堵。

从地质条件来看,两岸抗力体条件较好,拱坝的整体安全是有保证的。

4 处理措施及检测成果

4.1 578.5 m高程以下加固灌浆

根据大坝整体施工要求,加固灌浆按4号→2号→3号坝段顺序施工。灌浆施工时,先进行Ⅰ序孔施工,再进行Ⅱ序孔施工,最后进行Ⅲ序孔施工;灌浆孔完成达到设计及规范要求后,再进行灌后压水试验检查工作。

灌浆处理后合格标准:上游二级配碾压混凝土透水率≤1 Lu,下游三级配碾压混凝土透水率≤3 Lu。灌浆孔间排距为三级配碾压混凝土区域1.5 m×1.5 m,二级配碾压混凝土区域1.0 m×1.5 m(排距×孔距)。

578.5 m高程平台面上坝体两侧(2号、4号坝段)灌浆孔孔深为入岩0.5 m,3号坝段灌浆孔孔深为18m(孔底高程为高程560.5 m)。先钻灌奇数排,后灌偶数排,同排分3个次序加密的原则钻灌施工,用42.5级水泥进行灌浆,I、II序孔采用普硅水泥,III序孔采用超细水泥。灌浆浆液配比为1∶1、0.8∶1、0.5∶1三个比级的纯水泥浆,若灌前透水率值较小(q<10 Lu)时,采用1∶1水灰比开灌;若灌前透水率值较大(q≥10 Lu)时,采用0.8∶1水灰比开灌,最终均以0.5∶1水灰比结束灌浆。

2号~4号坝段坝体碾压混凝土加固灌浆工程共计完成灌浆孔钻灌643个,钻灌8 808 m;检查孔64个,钻孔823.57 m,压水试验178段。坝体加固灌浆单位注灰量<50 kg/m段数累计频率为95%(其中<10 kg/m累计频率为61%),灌浆单位注量>100 kg/m段数累计频率为2%,说明大部分坝体混凝土可灌性差,混凝土总体密实性好,只有局部少数坝体混凝土具有一定的可灌性。

灌浆质量检查孔共布设64个,检查孔的数量达到灌浆孔总数10%,压水试验主要采用单点法,部分采用五点法。根据压水检查,坝体混凝土最大透水率为2.82 Lu,最小透水率为0,平均透水率为0.78 Lu,满足设计透水率要求。加固灌浆处理后,高程578.5 m以下大坝混凝土质量得到较大改善,二级配、三级配混凝土的透水率均满足设计要求。

4.2 大坝上游面聚脲防渗涂层

为提高大坝上游坝面防渗能力,对1号~5号坝段568~636 m高程坝体上游面增设了聚脲防渗涂层工程措施。聚脲防渗涂层施工日期为2015年3月1日~2016年1月28日。聚脲喷涂施工采用双组份喷涂机进行,在整个施工过程中进行压力监控,喷涂时压力范围在1 700~2 500 Psi之间,以确保A、B两组分充分混合。基层表面用高压水冲洗干净后,表面出现缺陷的部位用专用修复砂浆修补平整。喷涂施工主要工艺为基面检查→基面清理→高压水基面清洗→基层孔洞缺陷修复→界面剂底漆→喷涂聚脲弹性防水涂层→验收。

喷涂聚脲防渗层质量检测包括涂层外观质量目视检查、聚脲材料性能检测、聚脲喷涂厚度检测。外观要求无鼓泡、伤痕、流挂痕迹、凹凸不平、硬化不良等缺陷。喷涂厚度设计为4 mm,厚度不小于设计值的95%为合格,涂层厚度检查有针刺法及割取一块涂层实测厚度。聚脲喷涂24 h后进行聚脲厚度检测,每100 m2检查3个点,由监理工程师现场随机指定检测位置,割取20 mm2实样用卡尺测量厚度。

目视、指触检查确认喷涂的聚脲防渗层无鼓泡、伤痕、流挂痕迹、凹凸不平、硬化不良等缺陷。涂层厚度进行了针刺法和割取法检查,每100 m2抽检3处,共计检查416个点,其中针刺法共检查297个点,割样检查119个点,全部合格。整个工作面喷涂厚度检查合格率为100%。

4.3 坝后增设补强体

针对碾压混凝土拱坝施工质量缺陷,考虑了多种方案进行补强加固,方案的基本思路为通过加固“拱端”来达到减小坝体应力的目的,具体方案有加大贴脚611.7 m高程(顶宽5 m,底宽22 m)+坝肩槽回填;加小贴脚579.0 m高程(顶宽1.4 m,底宽16 m)+坝肩槽回填。同时,研究了加支墩和在大坝中部混凝土低强区增大拱端厚度等的组合方案。

在比较各加固方案的利弊后,选定大坝下游贴脚高10 m到568.0 m高程,顶宽1.2 m按1∶1放坡与坝基面558.0 m高程相交,底部宽度约7.8 m,两岸拱肩槽回填到630.0 m高程作为大坝补强加固的方案。

补强体按原坝体2号、3号横缝(延伸)位置进行分缝。补强体混凝土强度等级为C20,对补强体与拱坝坝体接触面要求进行凿毛处理并布置插筋:Φ25 mm@1.0 m×1.0 m,L=2.25 m,锚入原坝体1.2 m;补强体混凝土冷却至稳定温度后,视接触面张开情况,通过打孔的方法进行接触灌浆,钻孔间距为2 m×2 m(穿过缝面处的距离),考虑到补强体基础围岩受卸荷和溶蚀影响,以IV类岩体为主(实际考虑为III2类),除固结灌浆(@3 m×3 m,孔深5~8 m)外,补强体上设1 500 kN预应力锚索,间距约5 m。以保证补强体与坝体形成可靠的整体,如图3所示。

图3 补强体示意

通过三维有限元计算结果表明,加固后,坝体位移减小,下游拱冠梁顺河向位移由设计方案的37 mm、加固前实际方案(考虑坝体混凝土实际强度及实际温度等简称为实际方案)的36.8 mm变为33.5 mm,当两岸加高至610 m高程时,下游拱冠梁顺河向位移为33.6 mm。计算结果表明,经补强加固后坝体刚度增大,位移减小。

实际方案与设计方案上游坝面610 m高程以下左右拱端及坝底部,主拉应力均大于1.5 MPa,两者区别不大,补强体的设置稍微减少了左右拱端大于1.5 MPa的范围,总体影响不大。但补强体的设置使得坝体及基础的塑性余能范数与屈服区体积大幅减小,反映了补强体的设置对坝体及基础的应力改善有明显的效果。

5 仿真分析

大坝加固体实施完成后,针对坝体横缝局部灌区封拱温度仍不能满足设计调整后的要求、坝体出现浅表性裂缝及两岸岸坡坝段产生2条上下游贯穿性裂缝等问题,按照实际的封拱温度和坝体实际情况,对复核拱坝蓄水过程和正常运行状况下应力状态,坝体整体稳定和拱坝超载安全裕度等进行了复核。

计算采用三维线弹性有限元方法复核坝体的应力状态,考虑基础地形条件、地质材料分区和其中软弱夹层等,坝体同样考虑材料分区、坝体孔口和闸墩、坝体混凝土裂缝以及上下游加固体。模型中坐标具体指向如下:x向为左右岸方向,正向指向左岸;y为上下游方向,正向指向上游;z为铅直方向,正向向上。网格模型共有实体单元485 612个,结点503 593个。模型中坝体和基础网格采用六面体网格,部分为五面体过渡网格。

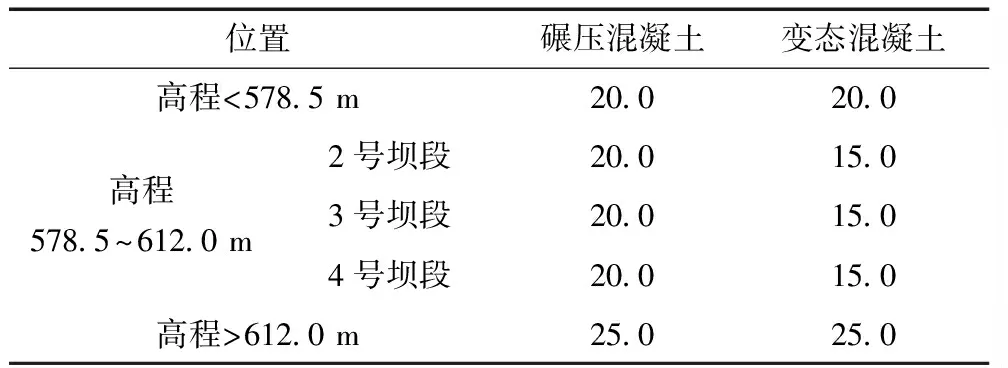

混凝土计算采用实测强度值,具体计算取值见表2。

表2 大坝混凝土抗压强度实测值 MPa

复核封拱温度取值见表3。大坝612 m高程以上封拱灌浆温度敏感性分析时,封拱温度分别取18 ℃和20 ℃。

表3 实际封拱温度

主要的计算成果表明:

(1)大坝变形基本对称分布,总体符合拱坝常规变形规律,上游水位抬升和环境温度降低会使大坝向下游变形增大。在现有计算条件下,未蓄水时大坝向上游变形,最大变形值8.51 mm;冬季死水位时坝体向下游变形,最大为6.96 mm,一旦温度升高,大坝转为向上游变形,最大变形值8.17 mm,但最大变形值位置并不一致;正常水位时,最大变形均出现在大坝顶拱中部,夏季和冬季最大向下游变形分别为14.1 mm和22.9 mm。图4为冬季正常蓄水位时顺河向位移分布。

图4 冬季正常蓄水位时上游面顺河向位移分布(单位:mm)

(2)大坝应力总体对称分布,但由于坝后加固体作用,大坝应力与拱坝常规应力分布规律略有不同;未蓄水时大坝有限元最大拉应力为1.7 MPa,最大压应力8.62 MPa,等效后最大主拉应力1.11 MPa,最大主压应力为3.86 MPa,分别出现在下游面高程610 m拱端附近和上游面底部拱端附近,拉应力不满足规范要求。蓄水后,大坝上、下游面最大拉应力出现冬季正常蓄水位时,其中上游面在3号坝段底部左右两侧,最大为2.8 MPa,下游面在3号坝段中部约615 m高程,最大为1.7 MPa;上游面最大压应力出现在夏季死水位时的坝踵位置,为5.8 MPa,下游面最大压应力出现在夏季正常蓄水位时的加固体顶部附近,为6.6 MPa。等效后,大坝各工况上、下游面最大拉应力分别为0.79 MPa和0.73 MPa;最大压应力分别为4.07 MPa和3.01 MPa。小于混凝土允许拉应力和允许压应力。图5为冬季正常蓄水位时等效后上游面第一主应力分布。

图5 冬季正常蓄水位时等效后上游面第一主应力分布(单位:MPa)

(3)地震工况下,振型分解反应谱法动应力响应较大,部分区域动拉应力不满足规范要求;时程法分析大坝上下游面最大动拉应力分别为3.38、4.62 MPa,超过混凝土动抗拉强度值,但持时较短(0.06 s以内),且沿坝厚方向超标范围总体较浅;最大动压应力约10.9 MPa,满足混凝土动抗压强度容许值。

(4)612 m高程原封拱温度16 ℃,随着封拱温度提高(18、20 ℃),坝体顺河向变形有所增加,最大主拉压应力有所提高,等效后拉压应力均小于混凝土容许强度;582.5 m高程以下封拱灌浆温度21、22 ℃对比分析表明,两工况下坝体变形及应力分布和量值基本相同,均能满足规范要求。敏感性分析认为,拱坝612 m以上高程封拱提高到18 ℃,582.5 m以下高程封拱温度提高至22 ℃是可行的。

(5)极限超载能力分析表明,大坝变形曲线出现拐点和计算无法收敛对应安全度分别为4.25和4.75,拱坝具备一定超载安全裕度。

6 蓄水后主要监测成果分析

2017年2月22日大坝导流底孔下闸,水库开始蓄水,至2017年5月4日水库蓄水至死水位630 m,至2017年6月17日水库蓄水至648.30 m高程,随后开启溢流表孔控制库水位。2017年8月19日,首台机组投产发电。2017年10月18日,关闭溢流表孔,停止泄水,期间库水位基本控制在648 m高程,最高水位至649.20 m,目前库水位636 m左右。

截至2017年11月10日,坝基多点位移计、基岩变位计、测缝计测值不大,总体为压缩变形,蓄水以来变化平稳。随水位抬升大坝径向位移总体呈向下游变形趋势,拱冠梁坝段坝顶累计位移最大为8.44 mm,切向位移总体呈左岸坝体向左岸变形,右岸坝体向右岸变形,位移最大为2.7 mm。水库水位从630 m蓄至648 m过程中,坝顶径向位移增加5.12 mm;三维有限元复核计算死水位到正常蓄水位工况下坝顶径向位移增加约18 mm。库水位上升过程中,径向变形实测值和设计计算值变化规律一致,实测值略小。拱坝左右岸变形基本对称、变形协调,符合拱坝受力一般规律。

目前大坝渗漏量较小,仅在612 m高程以下的坝面和廊道内有轻微渗水点,对坝体廊道和下游坝面发现的大坝渗水点,组织专业队伍采用环氧材料进行了化学灌浆处理,渗水点经灌浆处理后效果良好,已无渗水点。584 m高程总渗流量为0.993 L/s,612 m高程总渗流量为0.138 L/s,大坝总渗流量为1.131 L/s。在648 m水位期间,584 m高程总渗流量有所增大,612 m高程总渗流量保持稳定。

补强体与坝体接缝测缝计目前开合度在0.02~0.18 mm,蓄水期间变化量在0.04~0.07 mm,当前测值和蓄水期间变化量微小且处于平稳状态。

根据大坝变形、应力、基础渗压和渗流、温度等监测资料,结合有限元复核计算分析成果,拱坝初期运行工作性态基本符合一般规律,大坝运行状态正常。

7 结 论

通过加强灌浆、上游面增设了聚脲防渗涂层、坝后增设补强体有效地解决了碾压混凝土坝在施工中存在的低强、碾压不密实等严重质量缺陷,通过有限元计算并经蓄水检验,目前该碾压混凝土拱坝整体安全。通过该病险坝的治理得到一些启示:

(1)拱坝是具有较高安全度的。只要两岸拱端的抗力体承载没有问题,即使坝身有一些质量缺陷,通过修补,不会影响到拱坝的整体安全。

(2)通过计算与后续的监测成果显示,补强体只是一个提高拱坝安全储备的措施,对拱坝的变形和应力有一定的改善作用,但效果不明显。作者认为即使不增设补强体也不会影响到拱坝的整体安全。鉴于拱坝位于高地震烈度区,增设补强体可以提高坝体的安全系数。

(3)适当放宽封拱温度是可行的。从笔者参加验收的国内数个拱坝工程,普遍发现蓄水后实测的封拱温度普遍高于设计封拱温度,但总体上运行良好。说明设计采用的封拱温度标准较高,实际难以达到,可研究适当放宽1~2 ℃。