某压水堆核燃料元件生产线辐射水平及对作业人员的健康影响

2019-06-22刘忠恕李红贺良国文湘闽

刘忠恕, 李红, 贺良国, 文湘闽

(四川省疾病预防控制中心, 成都, 610041)

放射工作人员在从事接触有放射性危害因素的工作过程中,有可能受到放射性职业危害。放射性职业危害对人体的影响亦即放射性所致生物效应,包括随机性效应和确定性效应。随机性效应不存在剂量阈值,主要表现为癌症与遗传疾病;确定性效应存在剂量阈值,超过剂量阈值时,可引发局部器官和组织的放射性损伤,如放射性白内障、放射性皮炎等。

本文通过对我国某压水堆核燃料元件生产线放射性职业病危害因素的识别,及其辐射防护措施的分析,结合人员个人剂量的监测结果,对核燃料生产线对作业场所的辐射影响及对作业人员可能产生的健康影响进行分析评价。

1 对象与方法

1.1 对象

2009年9月—10月,四川省疾病预防控制中心对四川省宜宾市某压水堆核燃料元件生产线周围环境辐射水平进行监测,对工作人员职业健康体检进行调查。

1.1.1核燃料元件生产线工艺

(1) 干法化工转换工艺

干法化工转换是通过UF6汽化、转化和稳定化等工序制得UO2粉末产品。

(2) 湿法化工转换工艺

湿法转换主要工艺流程为UF6原料经气化水解、连续沉淀、老化、离心过滤、流化干燥、热解还原、稳定化及均匀化等工序生产出UO2粉末。

(3) 芯块制造

芯块制造主要工艺流程为将化工转换生产的UO2粉末经预压与成型压制、烧结、磨削等工艺而生产出UO2芯块。

(4) 燃料棒制造

燃料棒制造采用的工艺流程主要为:包壳管来料检查(抽检)及准备→贴条形码→压下端塞→下端塞与包壳管焊接→下端塞焊缝X光检查→空管称重→芯块装管→空腔长度测量→实管称重→装入弹簧→压入上端塞→上端塞与包壳管电子束环缝焊→上端塞堵孔焊→上端塞环焊缝及堵孔焊缝的X光检查→单棒内芯块富集度检查及间隙检查→单棒外观及尺寸检查→132根单棒批称量→单棒氦找漏→成品入库暂存。

(5) 组件制造

组件制造流程简述如下:

成品单棒从单棒库转移到组装大厅单棒大贮槽支架上,单棒经单棒台插入位于单棒装盒装置上的单棒盒中。在单棒平台上需要对单棒条码进行扫描并记录,去除条码、清洁。单棒位于单棒盒中的位置应与扫描插入时的记录一致。

燃料组件组装时,将已插入单棒的单棒盒置于组件组装线的单棒盒支架上,单棒盒的“Y”标识必须与位于组件工作台上的骨架的“Y”标识一致。将骨架定位、夹紧,卸下上、下管座,并装上模拟管座,使单棒盒的燃料棒层位与骨架中燃料棒孔的层位对正,利用拉棒机构将燃料棒从单棒盒分层拉入骨架。拉棒结束后安装上、下管座,并将导向管上下端分别用套筒螺钉和轴肩螺钉拧紧,在检查无误后用气动增压工具将螺钉的薄边胀开贴在管座的梅花状槽中,以防螺钉松脱影响燃料元件的稳定。在下管座上装防漏网,再装上三角形支座,然后将组装工作台回转至垂直位置,用吊车转运组件到检查岗位进行检查、入库。

1.1.2辐射源项和职业病危害因素识别

(1) 辐射源项

该项目操作的放射性物料是UF6、UO2粉末、U3O8粉末及UO2芯块,主要辐射源项为238U和235U。UF6,质量指标须符合《235U丰度低于5%的浓缩六氟化铀技术条件》[1];UO2粉末,质量指标须符合《核纯级可烧结二氧化铀粉末技术条件》[2]。

(2) 职业病危害因素

压水堆核燃料元件生产线操作的放射性物料是UF6、UO2粉末、U3O8粉末及UO2芯块,放射性物质是铀,其辐射特性以α放射性为主,兼有一定的β、γ辐射。生产过程中放射性职业病危害因素有:UF6、UO2粉末、U3O8粉末和UO2芯块操作和生产过程中产生的铀气溶胶;铀所产生的γ射线。

1.1.3辐射防护措施

(1) 放射性工作场所分区

①控制区。干法化工转换:转炉间、出料小室、均匀化间,尾气间及尾气吸收间等等;湿法化工转换:水解岗位、沉淀岗位、还原岗位(一楼、二楼)属于控制区;芯块制造:负压输送间、制粒压制、芯块烧结间、芯块磨削间、芯块库房、烘干间、返料氧化煅烧间;燃料棒制造、组件制造:芯块烘干、装管间。

②监督区。干法化工转换:汽化大厅、空气取样泵房间、仪修间、机修间、分析间、排风机房、工作服更衣间等;湿法化工转换:汽化大厅、控制分析间、排风机室、机修间、仪器维修间、核物料库房等场所;芯块制造:工作服更衣间、现场调度室、排风机室等;燃料棒制造、组件制造:燃料棒制造、组件制造。

(2) 出入控制和现场管理

干法化工转换厂房设1个人流出入口和2个物流出入口;2个物流出入口中的一个为氢氟酸和UO2物料的出口,另一个为30B容器出入口。进入车间的工作人员必须持有岗位作业卡,经值班人员验证后,方可入内。放射工作人员进入卫生出入口脱家常服,穿工作服,佩带个人防护用品,进入本车间;工作人员出本车间在卫生出入口脱工作服、淋浴去污、表面污染检查、穿家常服。

芯块制造厂房设1个人流出入口和2个物流出入口;2个物流出入口中的一个为芯块的出口,另一个为UO2粉末入口。其人流控制同干法化工转换。

燃料棒制造、组件制造厂房设一个人流出入口和4个物流出入口;4个物流出入口中2个为组件出口、一个为管材入口、一个为芯块入口。其人流控制同干法化工转换。

(3) 密闭、通风与空气净化

① 密闭。

密封操作是防止放射性物质弥散于工作场所和环境的主要措施之一。为了保证在正常、异常及事故情况下不致使工作人员和公众受到过量照射,对放射性物料设有3道密封屏障。

•第一道屏障为直接与放射性介质接触的设备、管道。化工转换的IDR炉转化、稳定化、均匀化等工序的物料均在密闭的设备和管道内反应和转运,并且IDR炉等容器均按压力容器设计,减少放射性物质和其他有毒有害物质的泄漏。

•第二道屏障为手套箱及其过滤器和通风管道系统。化工转换稳定化、均匀化等操作,芯块制造混料、压制等操作均在手套箱内进行,减少放射性粉尘的扩散。

•第三道屏障为建筑物本身。该生产线各子项建筑物采取密封结构,结构设计保证在设计基准事故情况下建筑物的安全功能不被破坏。

② 通风与净化

为了合理组织气流,厂房内的气流流向为:低污染区→高污染区,厂房内设有送排风系统,对放射性工作场所进行排风换气,换气次数为3~6 次/h。操作区的负压维持在10~20 Pa。

干式操作区的排风经亚高效、高效过滤器过滤,湿式操作区的排风经排风系统的酸雾净化塔净化,最后通过80 m高的排气筒排入大气。

(4) 个人防护措施

该生产线主要危害因素为内照射危害,因此,应加强对工作人员呼吸道的防护,为此,要求放射性操作人员上岗时必须穿工作服、鞋,并佩戴特种滤布口罩。

1.2 方法

到生产线现场对生产线工作场所γ剂量率、主工艺生产岗位α表面污染水平、β表面污染水平、α放射性气溶胶浓度进行监测。

2 结果

2.1 工作场所辐射水平

2.1.1监测内容和依据

(1) 监测内容

工作场所γ空气吸收剂量率;α放射性表面污染水平;β放射性表面污染水平;α放射性气溶胶浓度。

(2) 监测依据

《电离辐射防护与辐射源安全基本标准》[3];《铀加工与核燃料制造设施辐射防护规定》[4];《铀加工与燃料制造设施的职业照射监测规定》[5];《职业性外照射个人监测规范》[6];《职业性内照射个人监测规范》[7]。

2.1.2监测仪器

监测所用的仪器列于表1。

表1 监测仪器设备

2.1.3监测结果

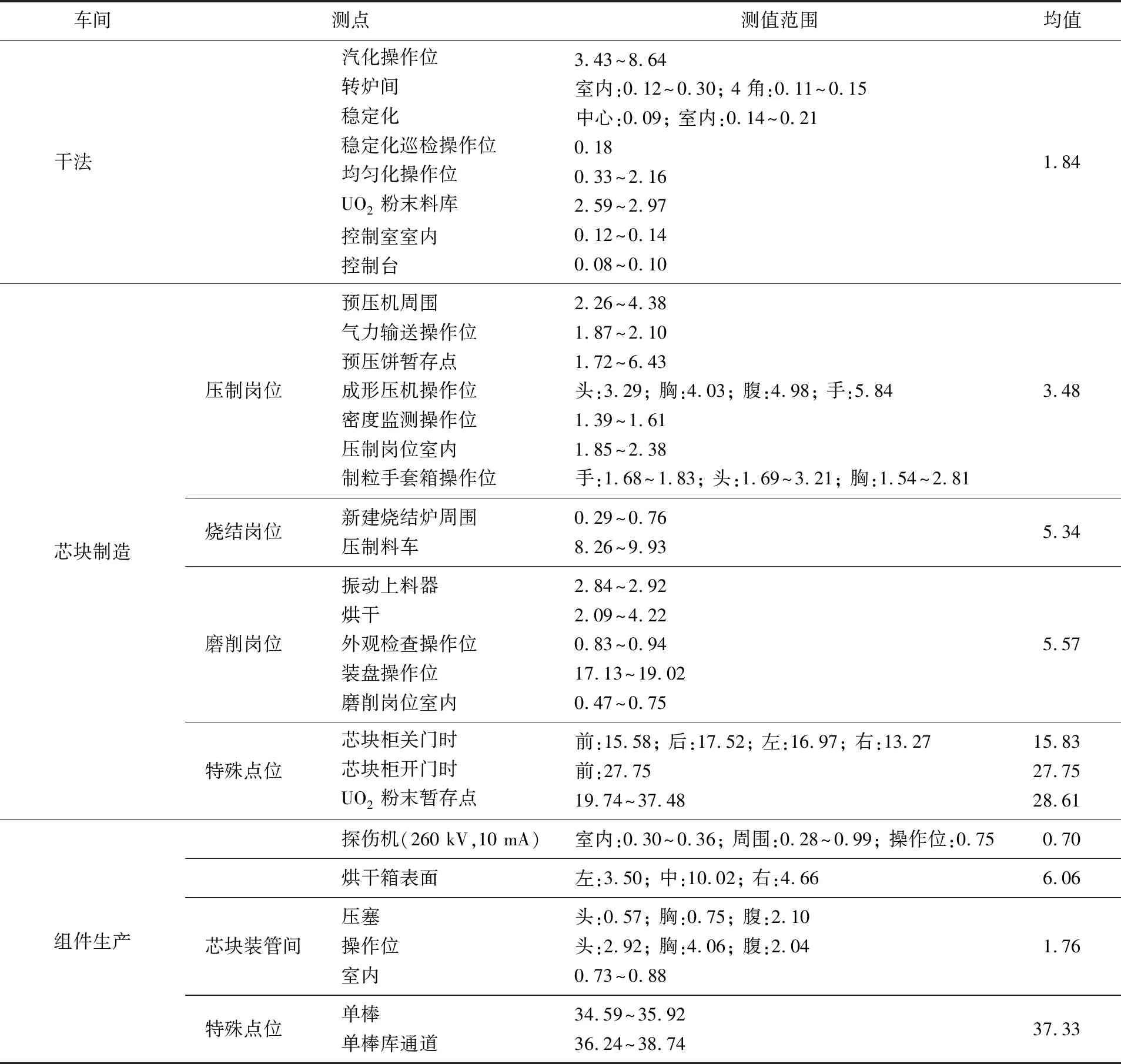

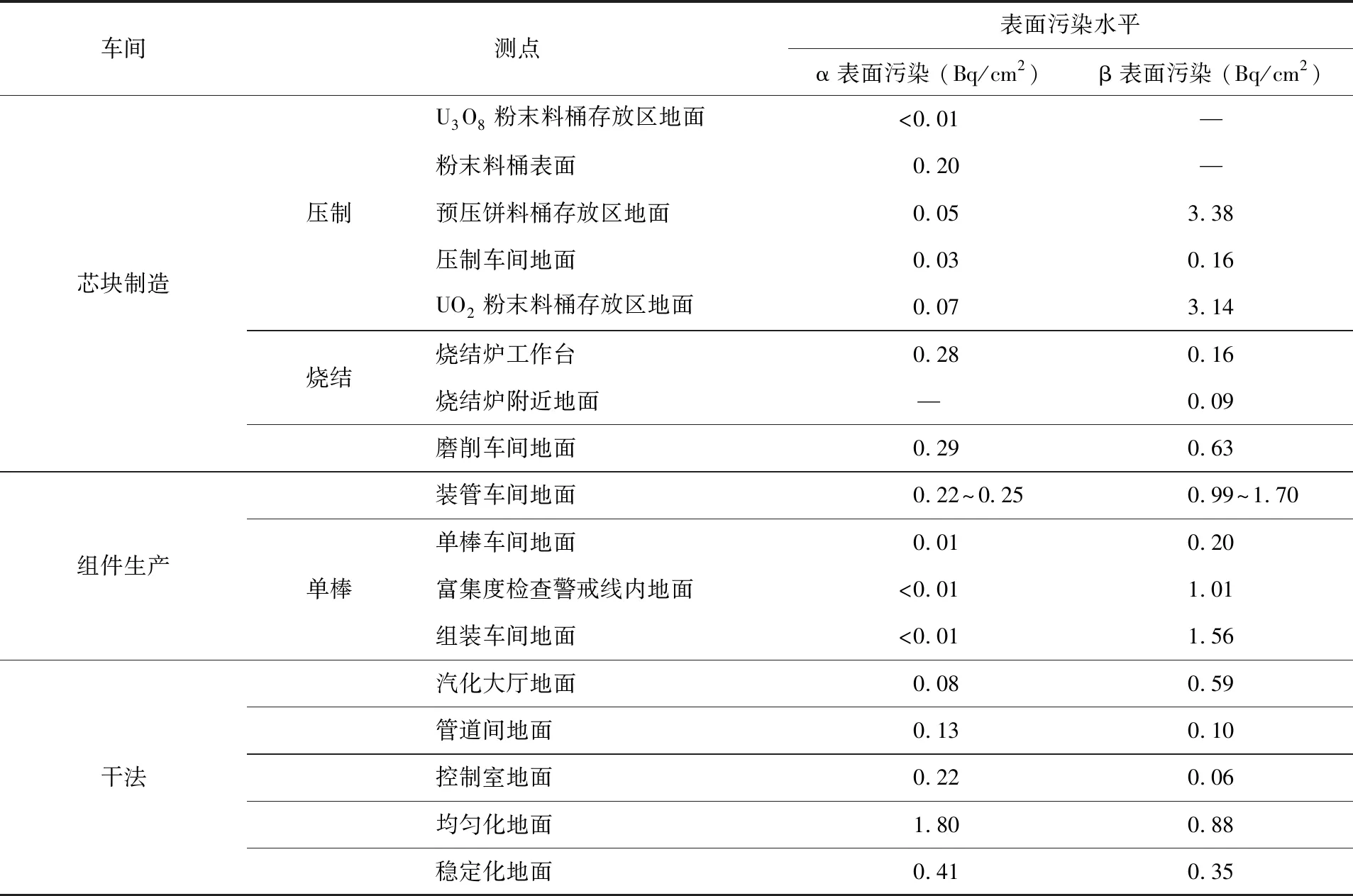

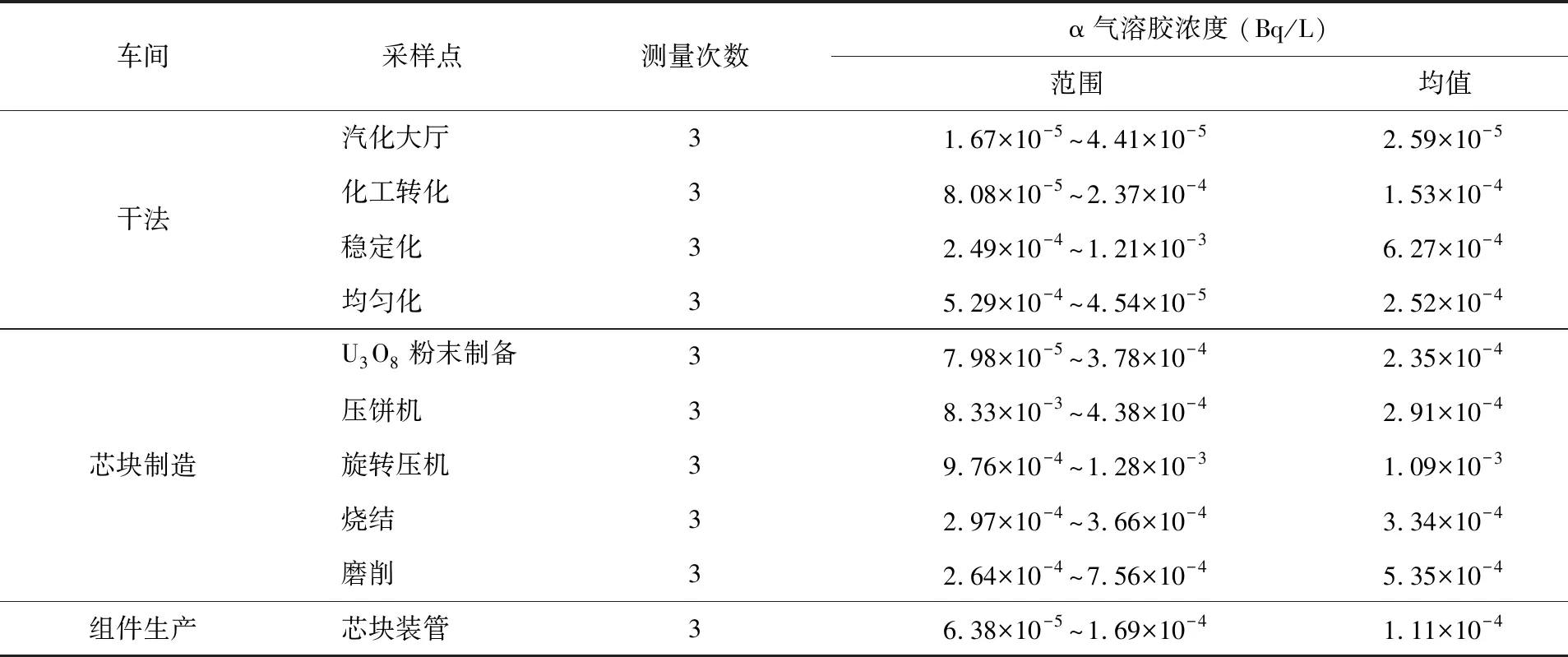

2010年,某压水堆核燃料元件生产线工作场所辐射环境监测结果列于表2~表4。

由表2可见,生产线工作场所γ剂量率最大值为38.67 μGy/h。

由表3可见,主工艺生产岗位α表面污染水平平均值最大为1.80 Bq/cm2;β表面污染水平平均值最大为3.38 Bq/cm2。

由表4可见,该生产线工作场所α气溶胶浓度范围为1.67×10-5~1.28×10-3Bq/L。其中,芯块制造压制监测点最高,为1.21×10-3Bq/L;干法稳定化次之,为1.28×10-3Bq/L;其余各测点结果均远低于国家标准限值。

2.2 工作人员受照剂量

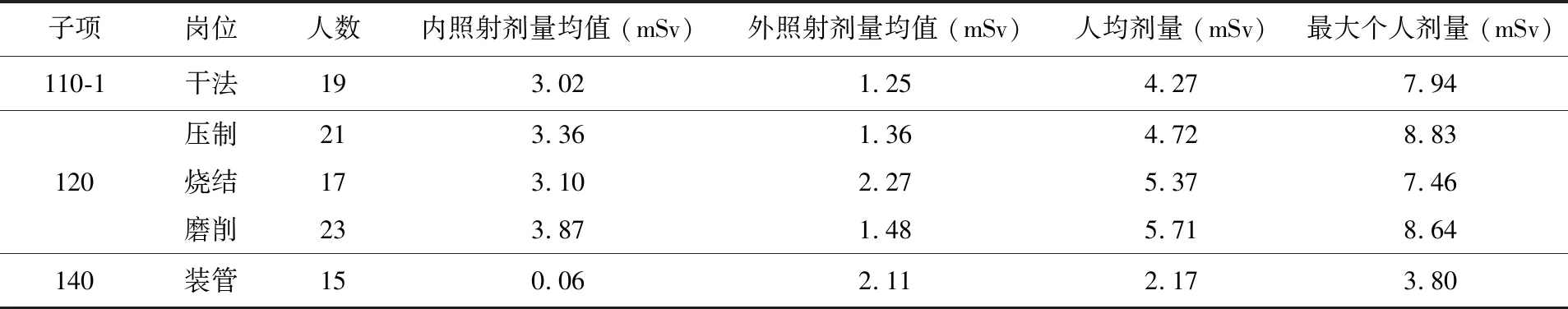

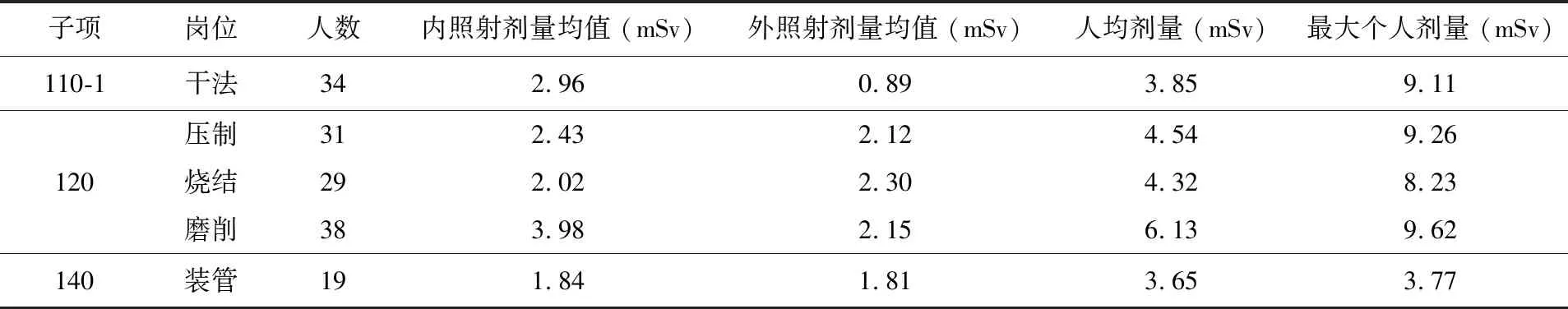

2009年、2010年生产线试运行期间,对该核燃料元件生产线放射工作人员进行了内照射、外照射剂量的监测,监测结果列于表5、表6。

由表5、表6可见,在核燃料元件试运行生产过程中,工作人员受到的最大个人剂量为9.62 mSv/a,低于项目管理目标值( 10 mSv/a)。

2.3 工作人员职业健康体检调查

2009年9月至11月,建设方组织该项目生产岗位人员共364人进行了职业健康检查,体检项目主要包括:内科、五官科、血常规、血小板、肝肾功能、表面抗原、甲胎蛋白、胸部摄片、B超、心电图、外周血淋巴细胞染色体畸变及微核监测等。体检结果均未发现职业病(例)及职业禁忌证。

3 讨论与结论

该项目操作的放射性物料是UF6、UO2粉末、U3O8粉末及UO2芯块,主要辐射源项为放射性核素238U和235U。主要放射性职业危害因素有:UF6、UO2粉末、U3O8粉末和UO2芯块操作和生产过程中产生的铀气溶胶和铀产生的γ射线。主要职业辐射危害是吸入工作场所空气中铀化合物气溶胶所致的内照射和γ射线产生的外照射。

根据《建设项目职业病危害分类管理办法》[8]规定:该压水堆核燃料元件生产线属职业病危害因素严重的建设项目。因此,该生产线严格按照《电离辐射防护与辐射源安全基本标准》和《铀加工与核燃料制造设施辐射防护规定》的基本原则设计建设。通过对该压水堆核燃料元件生产线工作场所的γ剂量率、α、β放射性表面污染平均水平、α放射性气溶胶浓度的监测表明,在正常运行时,作业场所的放射性水平符合《电离辐射防护与辐射源安全基本标准》的要求。

对放射工作人员个人受照剂量监测结果表明,工作人员个人受照剂量最大为9.62 mSv/a,低于国家行业标准《铀加工与核燃料制造设施辐射防护规定》要求铀作业人员的年有效剂量当量管理控制值10 mSv/a;工作人员可能受到的照射的平均年有效剂量和最高年有效剂量,均可控制在《电离辐射防护与辐射源安全基本标准》规定的范围内。通过对放射工作人员健康体检的调查可知,在正常运行条件下该生产线不会对工作人员的身体造成辐射危害。

表2 某压水堆核燃料元件生产线工作场所γ剂量率监测结果 (μGy/h)1)

1) 监测条件为正常生产;环境本底γ剂量率:0.07 μGy/h;测量结果均未扣除本底。

表3 某压水堆核燃料元件生产线主工艺生产岗位α、β表面污染水平监测结果

表4 某压水堆核燃料元件生产线部分生产岗位α放射性气溶胶水平监测结果

表5 2009年某压水堆核燃料元件生产线放射工作人员个人剂量监测结果

表6 2010年某压水堆核燃料元件生产线放射工作人员个人剂量监测结果