新型表面温度计校准装置的设计与工作性能分析

2019-06-18陈海凌

魏 群,林 军,陈海凌

(1福建省计量科学研究院,福建 福州 350001)

(291370部队计量站,福建 福州 350015)

1 引言

接触式表面温度计(以下简称“表面温度计”)广泛应用于对固体表面温度进行准确测量的场合。随着各应用行业的发展,表面温度计的校准需求逐年增加,对表面温度计的校准工作效率要求也越来越高。针对现有表面温度计校准装置大多采用按键加LCD或数码管显示控制,参数设置操作复杂,人工生成记录证书速度慢的情况,设计一款新型表面温度计校准装置,在实现较高温场稳定性、均匀性精度的同时,提供了工作参数图形化设置、工作状态实时显示、温度自动控制等功能,有效提升了表面温度计校准工作效率。

2 装置的整体结构

设计的表面温度计校准装置,包括温度控制显示系统和表面温源两部分。其基本结构如图1所示。

温度控制显示系统主要由控制机箱1、触控屏2、控制用铂电阻温度计3组成,用于设置系统参数、监控表面热源温度、记录实时状态数据。

图1 表面温度计校准装置结构图

表面温源系统主要由表面热板4、温度计测温孔5、控制器测温孔6,以及热源机箱7等组成,用于提供表面温度计校准所需的测温环境。装置外形图如图2所示。

图2 装置外形图

图3 系统组成示意图

装置的系统组成如图3所示。热源机箱由控温电路、加热回路、制冷回路、表面热板和温度计安装孔组成。控温电路、加热回路和制冷回路用于控制表面热板的输出温度。机箱正面设置1个温度计安装孔,机箱侧面横向设置5个温度计安装孔,可用于放置为控制器提供标准温度信号的AA级铂电阻温度计,或用于放置需要校准的铂电阻温度计。通过使用表面热板和温度计安装孔,能满足表面温度计或铂电阻温度计等不同类型温度计的校准需求。

该装置表面温源的结构如图4所示。分为保温层、加热层和工作层三部分。工作层材料为紫铜,工作层、加热层与保温层均采用镂空板结构,在充分减轻整机质量的同时,利用空气的保温性能实现各层以及各层之间的控温稳定,工作面为边长为130mm的正方形。

图4 表面温源结构示意图

3 控温系统的软件设计

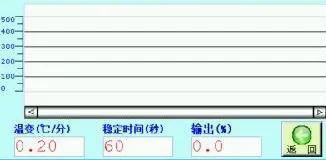

控温系统是表面温度计校准装置设计的关键部分。装置分别设计了如图5至图9所示的控温系统界面。

图5 系统初始状态

图6 参数设置

图7 PID参数设置

图8 温度修正值设置

图9 温度状态变化曲线显示

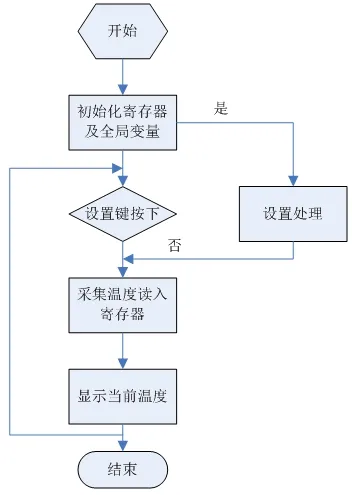

图10 控温系统软件流程图

控温系统的软件流程图如图10所示。

系统操作的一般过程为:打开电源开关,系统内部进行初始化,调入之前设定的系统参数,进入初始工作界面。当触摸“参数设置”“曲线”“置零”等相应功能模块时,进入相应的功能界面。

当进入参数设置模块时,显示参数设置界面,可以进行温度稳定度、温度稳定时间、控制PID参数设置、温度修正值设置等不同操作。系统将记录下最近一次的参数设定值,并于下一次开机时自动调入。

当在初始界面触摸设定值下的数值框时,能够输入校准需要的温度数值,确认后,系统温度控制回路开始工作,通过安装的AA级铂电阻温度计,得到实时的热板温度信息,直至系统达到设定的温度值,并达到设定的温度稳定时间后,系统计入待机状态,等待输入下一个温度数值。

图11 温度测量与控制功能程序流程图

图12 RS232串口引脚示意图

当完成所有温度测量点的测试工作后,点击“置零”功能,系统将停止温度控制回路的工作。而触屏仍处于工作状态,可以进行其他任何操作。只要不写入温度,设备将一直处于待机状态。

3.1 热源面辐射温度测量与控制

热源工作面的温度通过标准铂电阻温度计测量后传输至控制器,由控制器根据得到的温度数据实时调整控温回路的工作状态,最终获得校准需要的温度值。由于控温传感器的固有误差和控制器的精度会造成控制温度显示值和实际值产生一定的偏差,为使得两者数值接近,利用温度整定功能能够提高温度控制的准确度。

即利用高精度标准温度计的温度值与实际控制温度的差值,调整温度显示值。

图11为完成温度测量与控制功能的程序流程图。

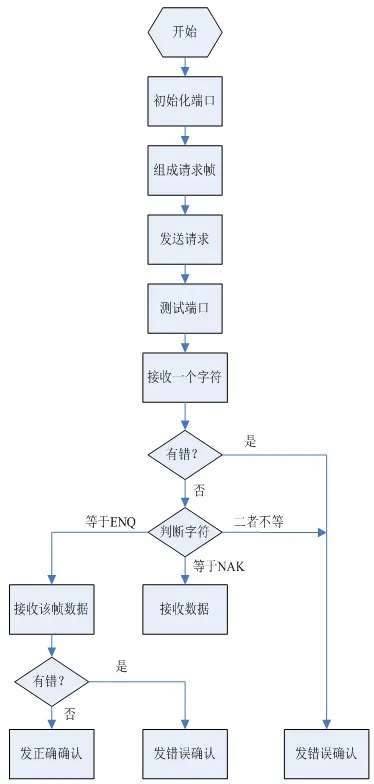

3.2 通讯控制协议

为实现校准记录证书的自动处理,本装置采用RS232口与PC机实现测试数据的通讯功能。接口引脚如图12所示。

图13 通讯控制程序流程图

其中本地串口插头引脚为2、3、5;PC机串口插头引脚为2、3、5,2、3脚交叉,5脚直通。

设置通讯信号的波特率为9600,8N1。

图13为通讯控制程序流程图。

4 装置的技术特性

该表面温度校准装置设计的分辨率为0.1℃,可以提供温度范围(50~400)℃的均匀温场。为保证测试过程中温度数据的准确性,使用直径为Ф30mm、测量分辨力为的高精度自重式表面温度传感器,配备分辨力精度为0.1℃的高精度手持式测试仪表,作为验证温源温度的测量设备。

图14 装置表面温度性能测试点示意图

测试点布置示意图如图14所示,测试区域是以装置热板工作面中心点为圆点,直径为Ф100mm的圆。测试方法参照JJF 1409-203《表面温度计校准规范》附录中推荐的“表面温度源控温稳定性及温度均匀性测量方法”。

由于每次测试过程中,都需要将自重式表面温度传感器放置在测试点的操作,由于自重式传感器与表面热源可能存在温度差,读取测试数据均为表面热源达到稳定状态后进行。

4.1 温场均匀性

JJF 1409-203《表面温度计校准规范》规定温源的温场稳定性,在室温至100℃时,应≤0.5℃;在(100~300)℃时,应≤1.0℃;在(300~400)℃,应≤1.5℃。图6为A点得到的温场稳定性测试的结果数据。测试数据表明,该装置在工作范围内,稳定性指标达到JJF 1409-203规定的要求。测试结果如图15所示。

图15 温源控温稳定性测试结果示意图

4.2 温场稳定性

JJF 1409-203规定温源的温场均匀性,在室温至100℃时,应≤0.4℃;在(100~300)℃时,应≤0.6℃;在(300~400)℃时,应≤1.0℃。图7为温场均匀性测试的结果数据。测试数据表明,该装置在工作范围内,均匀性指标也达到JJF 1409-203规定的要求。测试结果如图16所示。

图16 温源温度均匀性测试结果示意图

4.3 测量结果的不确定度分析

将本装置作为标准源,校准某个测量范围为(50~400)℃、分辨力为1℃的表面温度计,校准操作时,测试点均位于热板的中心点。实验室环境温度为21.3℃,湿度为55%RH,且试验过程中,环境温度波动范围为(21.2~21.6)℃,不超过0.5℃,满足JJF 1409-203规定的校准条件。

4.3.1 测量模型

示值误差的测量模型公式为:

其中:

Δt ——表面温度计的示值误差,℃;

t示——表面温度计的示值平均值,℃;

t标——标准器使用高精度温度计的温度平均值,℃;

Δt修——标准器与标准铂电阻温度计整体校准的温度修正值,℃。

4.3.2 测量不确定度来源

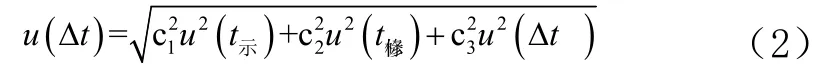

由于式(1)中各项相互独立,示值误差的不确定度:

其中灵敏系数:

其中影响t示的因素主要有被校表面温度计测量的重复性、被校温度计的分辨力,影响t标的因素主要有温源的稳定性、标准器的分辨力、环境温度波动。影响Δt修的因素主要有装置溯源用精密表面温度计的示值分辨力。

综合上述分析可知,本装置校准结果不确定度的来源有被校表面温度计测量重复性、被校表面温度计分辨力、标准器温源稳定性、标准器分辨力等。

4.3.3 测量不确定度分析示例

以400℃点为例,分析被校表面温度计校准结果的测量不确定度。

对选用的被校表面温度计进行一组重复测量,测量结果如表1所示。

表1 重复测量得到的表面温度计校准值(单位:℃)

被校表面温度计测量重复性引入的不确定度为:

被校表面温度计分辨力引入的不确定度,分辨力为1℃,区间半宽度为0.5℃,假设服从均匀分布,则:

因此

装置温源稳定性引入的不确定度,由前述测试可知,温源在400℃时稳定性为0.5℃,区间半宽度为0.25℃,假设服从均匀分布,则:

装置分辨力引入的不确定度,分辨力为0.1℃,区间半宽度为0.05℃,假设服从均匀分布,则:

环境温度波动为0.4℃,区间半宽度为0.2℃,假设服从均匀分布,则:

因此

装置溯源用精密表面温度计分辨力引入的不确定度,分辨力为0.1℃,区间半宽度为0.05℃,假设服从均匀分布,则:

在400℃点的测量结果合成不确定度为:

取扩展系数k=2,则:

5 结论

文中介绍一种表面温度计校准装置,采用触屏设置温度计校准参数、显示校准温度信息,运用分段PID参数设置、分段温度偏差设置等方式控制设定温度点,确保在工作范围内任意温度点的准确度不超过规定范围,温度调整过程变化平稳不超调。经过性能测试,装置的温场均匀性≤0.5℃,稳定性≤0.5℃/10min,达到JJF1409-203《表面温度计校准规范》的要求。对装置测量结果的不确定度分析结果表明,装置能够完成实际校准的工作。