基于Fluent的油液减振器气穴现象研究

2019-06-17

(华东交通大学载运工具与装备教育部重点实验室, 江西南昌 330013)

引言

油液减振器是汽车上的重要部件,广泛运用于汽车的悬架系统和转向系统[1],减振器通过其内部复原阀产生的油液阻尼力来衰减车轮与车身之间的振动,可以缓和由不平路面所引起的车身振动和冲击,从而提高汽车乘坐的舒适性。然而当油液减振器长时间工作在振动冲击强,温度变化大的环境当中时,减振器内部会循环产生高压和低压区域[2],加之油液中溶解了一定量的空气,当减振器工作到一定时间,气穴现象将会随之产生。气穴现象会严重影响油液减振器的工作性能,除产生振动、噪声外、还会使系统的工作效率降低,缩短减振器的工作寿命[3],因此对油液减振器气穴现象进行研究具有重要的意义。

空穴现象的研究是油液减振器噪声防治中不可忽略的一个流程,国内外已经开展了大量的研究,周长城[4]等建立了油液减振器气穴产生机理的参数模型,提出了减小气穴产生的阀系结构设计措施,然而没有获取气穴产生的具体位置和分布情况;周长城[5]等还对油液减振器产生气穴的影响因素和油液使用前、后的物理和化学特性进行了深入研究,但此研究没有详细分析油液减振器复原和压缩过程中气穴的生成过程;安成光[6]等通过数值模拟和阻尼参数影响分析,确定了节流气穴现象在压缩和复原行程出现的状态,但忽视了不同温度对油液减振器气穴现象的影响情况;LUO T H[7]等采用Simulink仿真分析了油液减振器的压缩回收过程,确定了缓冲区空化噪声、节流孔长度与油液运动黏度的关系,但此方法没有对油液减振器的复原过程进行分析和仿真;EC Y[8]等基于动力学分析,提出一种油液减振器稳健设计的方法,并推导出了防止气蚀的设计约束条件,美中不足的是此研究只分析了减振器节流阀片未开阀时的气穴现象,忽略了开阀后气穴现象的分布情况;ECRR F[9]等在模拟中采用了单相空化模型,利用CFD数值方法研究了油液减振器的流动和空化现象,并提出了一种油液减振器结构改进的设计方案,不足的是此方案没有对CFD的数值方法原理进行深入研究。

针对上述油液减振器气穴现象研究存在的问题,本研究基于CFD的数值方法对油液减振器的气穴现象进行研究,分析减振器复原和压缩过程中气穴的生成过程,建立油液减振器三维流体模型和流体网格模型,在Fluent流体软件中进行仿真分析,并进行试验验证。

1 油液减振器的气穴现象

1.1 气穴现象产生机理

通常在油液减振器的油液中溶解了一定量的空气[10],空气的溶解和分解受到油液温度和减振器内部压力的影响,具体为:温度越高,压力越大,空气的溶解量就会增加,反之溶解量就会下降。具体的空化现象产生过程如图1和图2所示,由图1和图2可知,在油液减振器伸张过程中,活塞杆向上推进导致活塞上方A腔的油液压力变大,空气的溶解度增大,空气大量溶解在油液中;当压力上升到一定数值时,达到油液减振器复原阀节流阀片的开阀压力,节流阀片逐渐打开阀口,油液通过复原阀和补偿阀向B腔流动,由于节流阀片处存在节流损失从而导致压力骤减,当压力下降到油液的饱和蒸气压时,节流阀片周围油液中将会有气体析出,并逐渐转变成大气泡。由于油液中混有大气泡,导致油液呈现不联系状态,这种现象称为油液减振器的气穴现象。

1.复原阀(伸张阀) 2.压缩阀 3.补偿阀 4.流通阀 5.工作筒6.储油筒 7.防尘垫 8.导向座 9.油封 10.活塞杆 图1 油液减振器结构

图2 气穴现象形成原理

2 CFD数值方法

CFD无论具有什么形式,都需要以经典流体力学的3个基本控制方程——连续性方程、动量方程、能量方程为基础[11]。在实际的计算时,还需要考虑不同的流态,如层流和湍流等。

2.1 连续性方程

在流场中,当流体从一控制面流入控制体时,同时也会从另一控制面流出控制体,在这一过程中控制体内的流体质量会发生改变[12]。根据物理学上的质量守恒定律,流入控制体的质量与流出控制体的质量之差会等于控制体内部增加的流体质量,因此可以得出流体连续性方程的积分形式,流体具体的数学积分形式为:

(1)

式中,ρ为液体密度;V为控制体积;S为控制面积。等式左边第一项表示控制体内部流体质量的增加率;第二项表示通过控制面流出整个控制体的质量净流量。

在直角坐标下可以将此积分形式化为微分形式:

式中,u、v、w分别表示流体速度的3个分量。

2.2 动量方程

在一个给定的流体系统当中,流体动量随时间的变化率等于作用在其表面的外力之和[13],这三维是物理学上流体的动量守恒规律,其微分表达式为:

(3)

式中,pxx,pxy,pxz,pyy,pyz和pzz分别表示流体内应力张量的分量;Fbx,Fby和Fbz表示单位流体质量的质量力在x,y,z3个方向的分量。

2.3 能量方程

根据热力学第一定律可得到:流体微团内能量变化率=流入微团内的净热流量+体积力和表面力对微团做功的功率,所以可以用有关的流体物理量将流体的能量方程表示出来,具体为:

(4)

3 油液减振器建模分析

3.1 模型假设与简化

考虑到减振器三维流体模型计算量庞大,在不偏离实际运用的基础上,对减振器流体模型进行了假设和简化,具体的简化措施为:

(1) 忽略减振器内部油液的可压缩性[14]。忽略一些对减振器阻尼特性影响不大的结构,如:垫片、密封环和螺母等。

(2) 忽略减振器叠加阀片之间的摩擦,忽略活塞杆与导向座之间的摩擦[15]。

(3) 减振器储油筒和工作缸做刚体处理,采用减振器的1/4模型进行仿真[16]。

3.2 减振器复原阀流体模型

建立如图3所示的复原阀流体模型。由图3可知,根据复原阀流场特点,该模型由上油腔、核心腔和下油腔构成[17],将模型的对称工具面设置为了流体的对称面,复原阀流体模型的上油腔为流体的入口,下油腔为流体的出口,核心腔为油液冲击复原阀的开阀区域,周围壁面设置为无滑移的壁面。

图3 复原阀流体模型

3.3 减振器复原阀网格模型

减振器复原阀网格的模型如图4所示,此流体网格模型在ICEM中进行划分。由图4可知,由于油液减振器核心腔流场变化剧烈,因此减振器的核心腔划分为致密的四面体网格;上油腔和下油腔流场变化平缓,为了减少计算量,上油腔和下油腔被划分为六面体网格,网格数量合计为484931个。为了仿真结果更加精确,在活塞和复原阀之间添加预留液体间隙层[18]。减振器油液的所有的变量建立在拐点节点处,计算数值准确,计算变量插值时具有较好的二阶精度。

图4 复原阀流体网格

3.4 材料和边界条件设置

在Fluent流体软件中进行减振器气穴现象分析,设定参考压强p为0[19],所用油液的运动黏度γ为13.28 mm2/s,密度ρ为880 kg/m3,黏度指数vi为196;求解方法采用标准的k-w模型,由于气泡可以溶解于油液,同时为了确保计算结果精确,因此使用开启多相流Eulerian模型;设置油液为第一相,空气为第二相,并设置两相的空化作用,选择的空化模型为Zwart-Gerber-Belamri[20],空气压力设置为0.0342 MPa,其他选项保持默认值;采用速度型流体入口和压力型流体出口,且入口处水体积分数设为100%;使用UDF(用户自定义函数)的动网格宏对叠加阀片进行动网格自定义编程,同时使用UDF来实现入口速度大小随时间作抛物线变化[21]。

3.5 CFD求解设置

为了缩短仿真时间,同时得到更加准确的流体仿真结果,有必要对在Fluent中进行仿真计算的求解设置。

(1) 为了仿真可以更好的收敛,同时兼顾仿真的准确性,取松弛因子为0.6;

(2) 采用适用于瞬态流体分析的PISO算法对仿真进行求解,提高仿真结果的精确性[22];

(3) 仿真总时间设置为1 s,时间步长0.001 s,总仿真步数为1000步。

4 CFD仿真结果分析

4.1 空穴现象分布位置分析

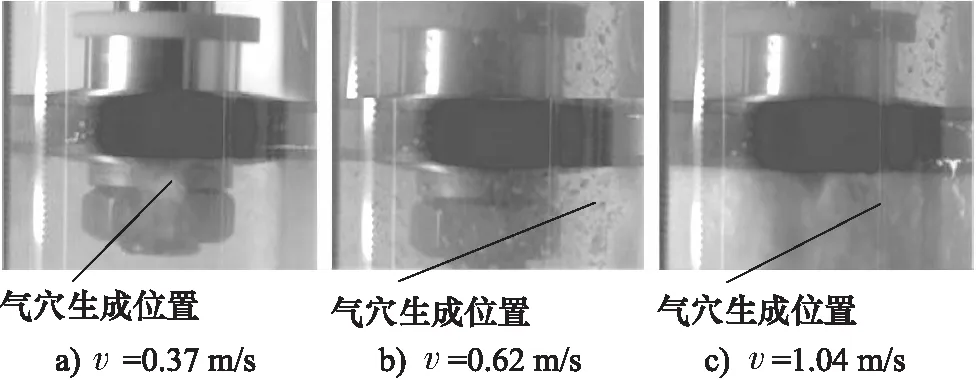

当t=0.21 s,v=0.37 m/s时,油液减振器具体的气相分布云图和示功图如5所示,由图5的气相分布云图可知,由于油液冲击节流阀片,节流阀片开始有轻微的开阀,由于节流损失的存在性,节流阀片和活塞孔附近的压力下降[23],导致油液减振器的气穴现象首先在节流阀片和活塞孔附近生成,但气穴现象不明显,由图5的示功图可知,示功图比较饱满,油液阻尼力F较小,大约为60 N,此时油液减振器工作正常;当t=0.48 s,v=0.62 m/s时,具体的气相分布云图和示功图如图6所示,由图6的气相分布云图可知,此时节流阀片已部分开阀,由于油液速度和节流损失的增大,导致油液压力下降变快,因此气穴现象较明显,同时气穴沿着节流阀片上边缘分布,由图6的示功图可知,示功图开始产生畸变,油液阻尼力F较大,大约为400 N,此时油液减振器工作稍微异常;当t=1 s,v=1.04 m/s时,油液减振器具体的气相分布云图和示功图如图7所示,由图7的气相分布云图可知,节流阀片已完全打开,油液节流损失达到最大,节流阀片处的压力降到最小,同时油液速度也达到最大,此时气穴现象最明显,气穴布满节流阀片周围,且有向下腔蔓延的趋势,由图7的示功图可知,示功图已畸变,油液阻尼力F达到最大,大约为800 N,此时油液减振器工作异常,工作环境恶劣,油液减振器极易损坏。图8为实验中测试的气穴分布状况,由图8可知,油液减振器气穴在节流阀片周围分布,且随着活塞杆速度增大气穴现象更加严重,验证了仿真结果。

图5 油液减振器气相分布云图和示功图(t=0.21 s,v=0.37 m/s)

图6 油液减振器气相分布云图和示功图(t=0.48 s,v=0.62 m/s)

图7 油液减振器气相分布云图和示功图(t=1 s,v=1.04 m/s)

图8 实验中测试的气穴分布状况

4.2 温度对气穴现象产生的影响

减振器气穴现象的产生受到多因素的影响,其中影响最大的因素为温度[24]。油液减振器油液中通常溶解了一定量的空气,当油液的压力低于空气的饱和蒸气压时,油液中的气体将会逐渐散发出来,此时气穴现象随之产生。其中油液的压力变化受到油液温度的影响,具体为:在其他因素恒定的情况下,温度越高,油液压力越大,则不容易产生气穴现象;温度越低,油液压力越小,则气穴现象容易产生[25]。当车辆行驶在凹凸不平的路面上时,油液减振器的活塞杆速度会越来越大,此时减振器油液温度也会越来越高,导致油液的压力越来越大,气穴现象也将会逐渐消失,但减振器长期工作在高速情况下很容易损坏。

为了验证上诉理论,在Fluent流体软件中进行减振器气穴现象分析,为更好的分析温度对油液减振器气穴现象产生的影响,在速度v=1.04 m/s,温度分别为T=300 K、T=330 K和T=350 K的情况下进行了多相流仿真,此时气穴现象分布明显,更容易进行分析和研究。得到的仿真结果如图9所示,图9为油液减振器在不同温度下的气相分布云图,由图9可知,当T=300 K时,油液减振器气穴现象分布最明显,气穴布满节流阀片周围,且有向下油腔蔓延的趋势。由此证明:在其他因素恒定的情况下,温度越低,油液减振器的气穴现象越明显,验证了上述理论。

图9 油液减振器不同温度下的气相分布云图

5 油液减振器试验分析

为了验证油液温度对减振器气穴现象产生的影响,同时为了验证Fluent多相流仿真的准确性,进行了减振器示功试验。

本研究的试验设备为上海交通大学仪器工程系生产的型号为QJ-4A-10的减振器伺服示功机,为了减少试验误差,试验结果采用多个减振器试验的平均值,本试验在DELL Precision T3620工作站上进行计算,具体的实验设备如图10所示。

图10 减振器伺服示功机

油液减振器示功图的畸变程度反应了气穴的生成情况,具体为:畸变程度越大,则油液气穴现象越明显。图11为其他因素一定,油液减振器在油液温度T分别为290,310,330,350 K下的示功图,由图11可知,其他因素一定的情况下,当油液温度T为290 K时,示功图面积最大且产生了严重的畸变,说明此温度下油液减振器气穴现象最明显;其他因素一定的情况下,当油液温度T为350 K时,示功图面积最小且产生了轻微的畸变,说明此温度下油液减振器气穴现象不明显。因此验证了其他因素一定的情况下,油液温度越低,油液减振器的气穴现象越明显。

图11 油液减振器在不同温度下的示功图

6 结论

(1) 本研究搭建了较高精度的减振器三维流体模型, 获得了油液减振器气穴产生的具体位置和分布情况,分析研究了不同温度对气穴产生的影响,并进行了试验验证;

(2) 气穴现象主要分布于减振器节流阀片周围,随着活塞速度的增大,气穴现象更加明显;其他因素不变,油液的温度越低,气穴现象更加严重;

(3) 采用CFD数值方法可以获得油液减振器气穴产生的分布情况,同时分析了温度对油液减振器气穴产生的影响,对抑制油液减振器气穴现象的产生和解决油液减振器的噪声问题具有重要的实际参考价值。