大管径钢管倒装吊装与焊接技术探析

2019-06-17王志峰

王志峰

(中铁建设集团北京分公司,北京 100040)

1 工程概况

北京终端管制中心工程位于北京市顺义区李桥镇中心区工业用地西部,建设规模约65 975㎡,其中地上建筑面积61 057㎡,地下建筑面积4 918㎡,由终端管制楼、管制训练楼、训练学员宿舍、食堂及活动中心、动力能源中心组成。

动力能源中心屋面标高为23.01m,冷水机组设在动力能源中心1层机房内,冷却塔设在屋面,冷却水管道采用大管径为D700mm×9mm螺旋焊接钢管,经过1层管井接向屋面冷却塔,该制冷机房负责终端管制中心工程的制冷负荷。

2 高层建筑大管径钢管安装

2.1 施工工艺流程

首先进行管道的综合排布→对管道分段吊装并分别进行编号→对预制管道进行分段标识→安装管道支吊架→利用塔式起重机将管道初步定位→再用倒链将管道精细定位→焊接管道安装管道支架→管道局部对口焊接→安装吊托架→焊口刷漆→水压试验。

2.2 操作要点

2.2.1 安装准备及材料检验

管道安装前,根据图纸利用BIM技术进行管道综合排布,将管道路由进行综合排布,根据确定好的管道路由进行定尺下料,材料进场后,应进行管道壁厚及规格检验,经过大管径钢板卷焊与无缝钢管进行对比,无缝钢管壁厚偏差比卷焊钢管偏差率低,为避免由于错边量过大造成管道焊接质量和管道坡度的影响,必须严格检测同批管道的管道直径误差,将其偏差控制在规范要求内[1]。

2.2.2 管道分段切割及标识

大管径的钢管通常采用卷焊焊接钢管,每根钢管焊接之间必须预留足够的坡口宽度,为提高管道切割后的对口焊接质量,应尽量保证同一根管道在同一中心,利用焊接定位的方式将管道进行定位焊接,为此对每根切口管道进行标识,从而降低对口偏差,如图1所示,每个管道标识2处。

2.2.3 管道支架安装

2.2.3.1 管井内管道安装

1)正装法 先将管道根据BIM技术进行分割,分割完成后的管道运至车库地下1层,经塔式起重机将管道通过管井由下至上逐节安装。按照规范及设计要求设置预制支架,将立管固定在竖井内预先安装好的管道支架上。待管道固定牢固并检查合格后,再根据管道标识依次吊装下1节管道,安装到位后与上1节管道对口焊接,竖井内管道按照由上到下的施工顺序进行安装。

图1 管道分段切割标识

2)倒装法 管道从上向下逐节倒装安装,管道连接的所有焊口均在统一位置进行焊接。根据施工现场结构情况确定竖井顶部吊装支架,本工程管道竖井结构形式为剪力墙结构,吊装支架采用双牛腿支架,吊耳焊接在牛腿支架的横梁上,固定支架承担全部立管的荷载。底部支架设置在2层,由于该管段负荷较小,采用单悬臂支架,为保证分段管道吊装完成后与上部管段的焊接质量,下部管道支架采用活动形式。将管道吊装至指定位置后进行临时固定,并根据竖井内管道支撑方式施工图,焊接筋板,将管道支撑固定设置在每层的支架上。

2.2.3.2 地下室水平干管支架及管井立管管道固定支架安装

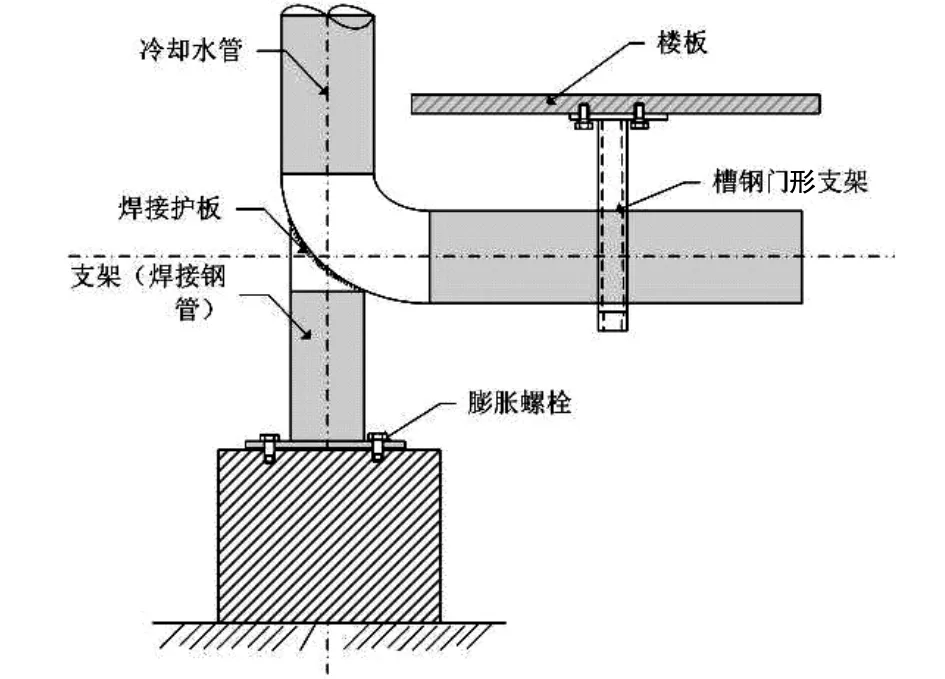

地下室水平干管根据设计图纸要求安装完成,与管道立管连接,在水平及竖向方向利用固定支架进行固定,在水平干管与竖向立管连接处50cm范围内安装水平固定支架,支架根部采用10号槽钢固定在顶板上。由于竖向立管底部水平支架承载较大荷载,一般采用钢管支架,支架形式如图2所示。

图2 支架形式

3 质量控制

3.1 质量标准

1)管道焊缝外形规格尺寸应符合设计图纸及施工验收规范规定,管道焊缝高度不得低于母材表面,管道焊缝与母材应圆滑过渡。管道焊缝区域表面应无裂纹、未熔合、未焊透、夹渣、弧坑和气孔等缺陷,按照规范要求应对焊口进行无损探伤试验,确保焊口焊接质量合格率为100%。

2)管道的坡口及支吊架除锈及刷漆到位,满足规范要求。管道接口对接焊缝的中心到管道弯曲起点的距离不应小于管道外径且≥100mm,管道焊接焊缝与支、吊架边缘之间的距离≥50mm。

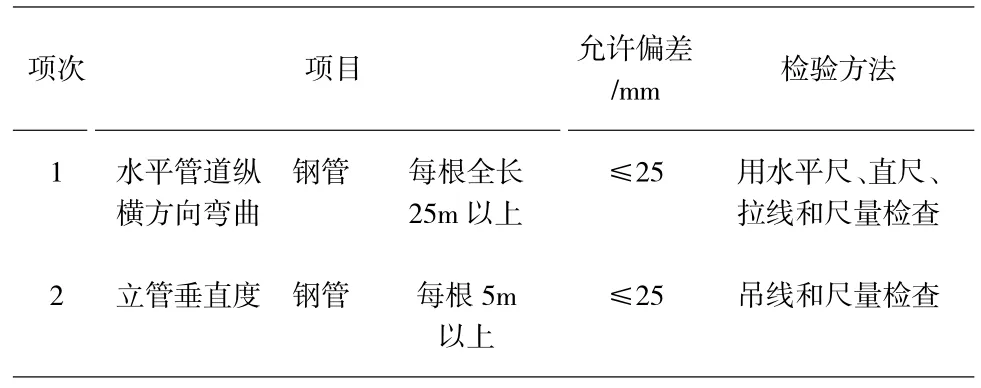

3)管道和阀门安装的允许偏差和检验方法如表1所示。

表1 管道和阀门安装的允许偏差和检验方法

4)管道焊接完成后要进行焊口打磨,刷环氧富锌漆进行二次防腐处理。

3.2 关键工序、关键部位质量控制

1)不宜在焊缝及其边缘上开孔。

2)焊前准备工作 ①采用等离子弧、氧-乙炔焰等热加工方法对焊件的切割和坡口加工,加工坡口后,必须除去坡口表面的氧化皮、熔渣及影响接头质量的表面层,并将凹凸不平处打磨平整。②应将坡口及其内外侧表面≥10mm范围内的油、漆、垢、锈、毛刺及镀锌层等清除干净后进行焊件组对,且不得有裂纹、夹层等缺陷[2]。

3)严格控制分段的预制管道的测量数据误差,保证管道长度及管道中心线偏差控制在1cm以内,对口处不平应用6mm厚钢板垫平并焊接。

4)严格控制管道的焊接质量,对于预留焊接口要依照规范进行管道坡口,型钢的横向槽钢与竖向槽钢连接处要进行45°切割,保证型钢的接触面是线接触,并进行两面焊接,焊缝高度不低于3mm,不得有夹渣气孔出现。

5)管道滑移过程中要保证实时监控,在既有临时固定基础上,要在≤5m间距用φ8mm钢丝绳进行捆扎,保证安全及成品管道的焊口不开裂、管道不下坠。

4 控制要点

1)对管道的支架进行负荷计算(要考虑管道及后期注水后的负荷计算),为结构工程师提供相对应的参数,便于在结构深化图阶段考虑安装管道所产生的负载。

2)结合施工图管道走向、标高及分段吊装的编号、段数,提前预制各个管道及支吊架。

3)吊装管道时应先对管道临时固定。

4)待分段管道吊装完毕后,将管道横向调到同一直线,调好管道标高、坡度,然后进行管道对口及支吊架焊接。

5)各个分段管道焊接完毕后,将管道补焊剩余对接口,打磨焊口。

6)对焊点进行防腐处理,刷防火涂料。

5 效益分析

以北京终端管制中心工程为例,管道安装工人15名,高空焊接每天焊接管道30m,通过施工工艺调整后实际焊接管道45m/d,每人每天工费为300元,管道安装总工程量为540m,通过管道安装工艺调整后工程成本降低为27 000元。

原管道工艺方案:540m÷30m/d×300元/人·d×15人=81 000元。

管道安装工艺调整后:540m÷45m/d×300元/人·d×15人=54 000元。

成本降低:81 000-54 000=27 000元,成本节约33%,总工期提前6d。

6 结语

北京终端管制中心工程通过管道倒装施工技术对屋面冷却水管道吊装焊接施工,减少了高位置管井大管径管道对口焊接时间,使原来高空焊接管道30m/d提高到实际焊接管道45m/d,极大地提高了大管径钢管在管井高空安装效率和质量,使此项目节约施工成本27 000元,工期提前6d。同时此施工工艺实现了建筑过程中绿色环保、节能要求。