压铸模具排溢系统的设计

2019-06-16张耀雄

张耀雄

(湛江德利车辆部件有限公司,广东湛江 524043)

0 引言

压铸技术是一项先进工艺,已有较长历史,主要用于生产铝合金、锌合金、镁合金、铜合金等有色金属零件,摩托车及汽车发动机的油底壳、缸体,箱体、节流阀体、发动机支架等零件应用较为广泛,主要原理为通过压铸机将合金(铝、锌、镁、铜合金等)在高速、高温、高压等条件下注入模具,其成型产品称为压铸件,成型压铸件的模具称为压铸模。压铸模是进行压铸生产的主要工艺设备,在经济批量生产中,铸件质量合格率高低,作业循环快慢、都与压铸模有很大关系,压铸模在试模生产中常会出现飞边毛刺、欠铸、冷隔、变形、粘模、拉伤、起皮、内部气缩孔等质量缺陷。发生这些缺陷时,首先应调整压铸工艺,调查设备,检查模具分型面配合等,其次重新检讨模具内浇口设计是否合理。如果压铸工艺、压铸设备及模具内浇口等关键影响因素都排除后仍无法解决,那么压铸模具的排溢系统应该是后续的主要改善方向。

1 排溢系统的作用及结构设计

排溢系统是熔融金属填充型腔的过程中,排除空气,容纳残留涂料,及最初填充冷合金的通道与地方,对铸件的质量起着极其重要的作用,主要由渣包、渣包口、排气槽3 部分组成。

渣包的作用主要有以下7 个。

(1)容纳压铸最初填充过程中产生的冷合金液,同时与排气槽配合引出模具型腔内的气体,加强排气效果。

(2)引导压铸合金填充流态分布,可减少铸件局部填充缺陷,避免发生紊流。

(3)可把铸件关键部位的气缩孔,冷隔转移到非关键部位,减少质量风险。

(4)调整模具温度不均匀分布,特别是铸件重量体积小,填充末端模温难以达标时,设置渣包也能升高及平衡模温。

(5)可以增大包紧力。

(6)可以调整型腔金属液的压力。

(7)防止金属液进入排气槽。

在设计渣包时,应充分考虑它的目的和作用,而且最重要的是采用符合各种目的、条件、形状和大小的渣包,甚至1 个渣包可起到2 个以上作用。

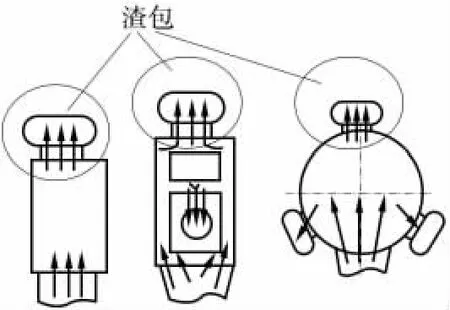

通常设置在合金液最后冲击或最后充填的部位,以及合金液汇流、易裹入气体和产生涡流的部位,或铸件过厚、过薄的部位(图1),渣包总容积占型腔体积的20%~50%。

图1 渣包示意

2 渣包口的作用及设计原则

渣包口的作用主要是连接铸件及渣包,也是排气的主要通道之一。

(1)在一个单独的渣包上不应开设多个渣包口,以免金属液产生倒流。

(2)一般情况下模具渣包口的截面积设计为内浇口截面积的30%~60%,尽量留有一定调整余量。

(3)渣包口与压铸件的连接处应设计成R0.3~0.5 圆角或设计成倒角C0.3~0.5,以免去渣包时铸件掉肉。

(4)铝合金渣包口厚度一般为(0.8~2.0)mm,锌合金一般(0.6~1.0)mm。

(5)渣包口长度一般为(2.0~3.0)mm,宽度一般为(8.0~12.0)mm。

3 排气槽设计主要原则

3.1 压铸模排气槽的主要作用

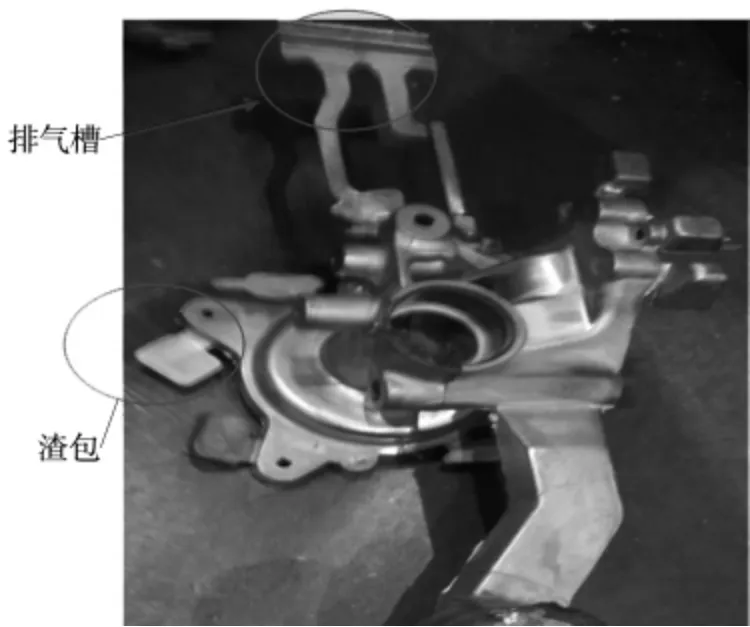

排气槽的主要作用有2 个:一是在压铸填充特别是低速填充时,排出熔杯及模具型腔内气体;二是及时排出脱模剂、冲头颗粒在高温下产生气体(图2)。在压铸成型过程中,若模具排气不良,型腔内的气体受压缩将产生很大的背压,阻止合金液正常的高速充填,而且气体还容易被包裹在铸件内部,这样会造成深腔部位的充填不足和内部的大量气孔,铸件厚壁部位,特别是在填充末端部位对模具排气槽更要合理设计。一般来说,排气槽的截面积要达到内浇口截面积的20%~40%左右,建议30%为佳。

在压铸毛坯上如没有表面质量缺陷,铸件内部切开没有明显的气缩孔,压铸件上没有泄漏现象,一般可认为模腔内的排气槽设计是合理的。根据多年的压铸模调试改善及总结,排气槽截面积最好在设计范围内逐步调大,不要一次到位,否则会造成模具飞边、毛刺等缺陷。

3.2 排气槽的具体设计原则

图2 排气槽示意

(1) 一般排气槽与渣包口有一定错开,以免过早封闭排气槽,减弱排气功能。

(2)排 气槽截面积不小于内浇口截面积的20%,而且不能大于渣包口截面积。

(3)原 则上要增加排气槽截面积时,可增加宽度或增加数量,尽量不增加厚度。

(4)排气槽应便于清理。

(5)避免相互贯通回流。

(6)排气槽设计时应预留有20%~30%的修正量。

(7)排气槽开设不能直接向模具两边直开,应有曲折再引出。

3.3 排气槽开设方法

根据不同模具,模具排气槽的开设有不同方式,但最终目的是将模具型腔内气体尽最大量排出。模具排气槽的开设方式主要有以下8 种。

(1)从渣包上下左右方向直开排气槽连通模板,简称直排,排气槽深度最好≤0.12 mm,否则排气槽会流进部分合金液,将排气槽堵死。

(2)从铸件外形直接引出排气槽,该方式缺点是会导致飞边毛刺,增加后道清理工序和成本。

(3)从滑块底部引出排气槽,该方式在锌合金模具比较常见,铝合金模具不提倡,滑块底下排气槽深度建议不超过0.1 mm,否则易发生小毛刺,导致运动滑块卡死、尺寸超差,甚至裂开。

(4)简易排气块方式,一般使用场合是铸件内部气缩孔质量要求较高,该方式排气效果比普通直排好,缺点是会对压铸设备锁模力要求提高,不利于减少回炉料重熔成本,同时会增加模具飞料风险,该方式也经常在排气通道末端堵塞,对设计水平要求较高。

(5)通过顶杆开设排气槽,但现在压铸行业对成本要求越来越苛刻,顶杆排气虽然有一定效果,但会发生孔口毛刺,相应增加后处理处理成本,同时顶杆硬度、表面处理及配合间隙设计要非常合理,否则模具生产过程中经常发生顶出发卡,模具故障频繁,成本较高。

(6)在一些深腔部位,填充过程过易产生局部背压,气体不易排出,往往在深腔底部开设排气型芯,型芯端面及配合段设计4 个方向的小排气槽,该方式缺点也是会增加清理毛刺成本,但对细小深腔排气效果明显。

(7)通过滑块配合间隙形成自然排气通道,该方式对模具制造精度高,制造成本有一定增加。

(8)通过在排气通道末端开设抽真空排气,有简易抽真空和精密抽真空2 种方式。其中,简易抽真空又有排气块简易抽真空及油缸抽芯抽真空2 种方式,排气块抽真空成本低,设计简单,但易流入合金液堵死排气通道,一些厂家用高度传热材料制作排气块,但成本过高,现阶段没有成熟推广,易堵塞问题目前还没有更好的解决方法。精密抽真空排气方式效果良好,但无论是模具制造成本,还是使用维修成本都偏高,不利于大范围推广使用。排气道开设不合理,无论是对产品质量还是模具飞料、飞边、毛刺的改善,都是百害无一利。

4 结论

一套设计合理的压铸模具排溢系统,可降低压铸机锁模力、降低铸造填充压力、速度、加大工艺调整范围,对铸件质量提高、模具飞料风险减少、模具故障减少、模具维修成本降低、停工台时减少、生产效率提高等都有显著效果。