连续热镀锌线加锌机构故障分析及解决措施

2019-06-16宋龙朝李保卫

李 鑫,宋龙朝,李保卫

(首钢京唐钢铁联合有限责任公司冷轧作业部,河北唐山 063200)

0 引言

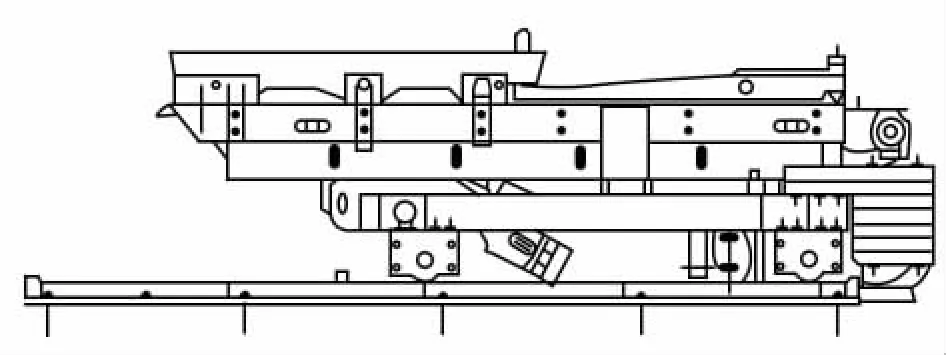

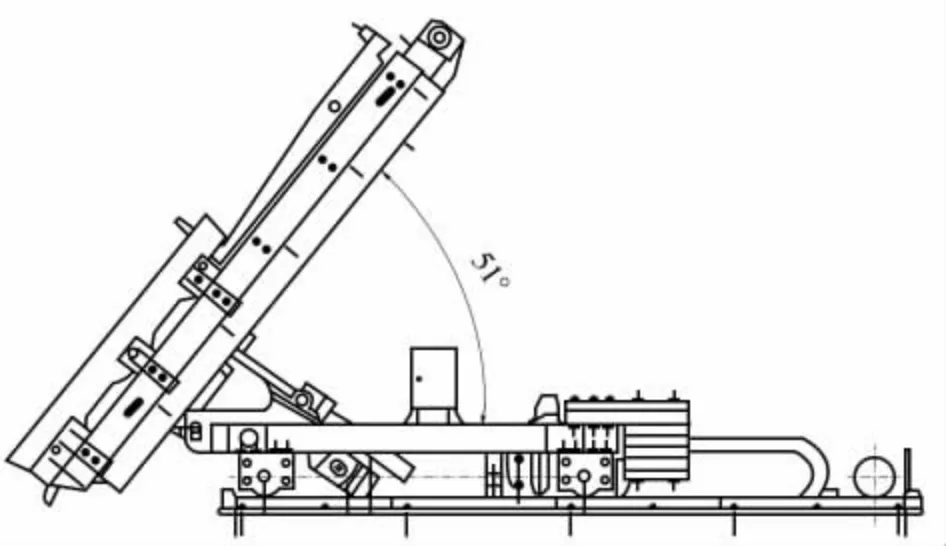

近年,随着世界经济的发展,尤其是汽车、家电及建筑业的发展,对镀锌带钢的需求量大大增加,市场需求非常可观。在美、日等钢材生产大国,热镀锌钢板在钢材中所占比例高达13%~15%,而用于汽车行业的热镀锌板已占其总产量的40%以上[1-2],稳定精准的锌锭补给对锌锅液位稳定及减少带钢表面锌渣有决定性影响。该加锌机构在线装机量两台,分布在锌锅入口方向操作侧及驱动侧。加锌锭时,工人通过电动葫芦将锌锅吊至加锌小车上。小车执行自动步进行加锌,分为小车前进,小车抬起和加锌等3 个步骤,如图1 和图2 所示。在目前使用中发生的故障大都集中在小车抬起及推锌两个步骤中,下面就常见故障进行分析。

图1 加锌小车等待位

图2 加锌小车加锌位

1 常见故障及措施

1.1 提升卡阻

小车前进到加锌位时,需要将锌锅抬起一个约51°斜角。抬起动作由电机带动一个蜗轮推杆,杆端通过关节轴承与小车连接。在实际使用过程中,经常发生小车抬起的一瞬间发生卡阻进而电机掉电,需要借助外力或使用工具盘动电机抬起一定角度后推杆才能工作。

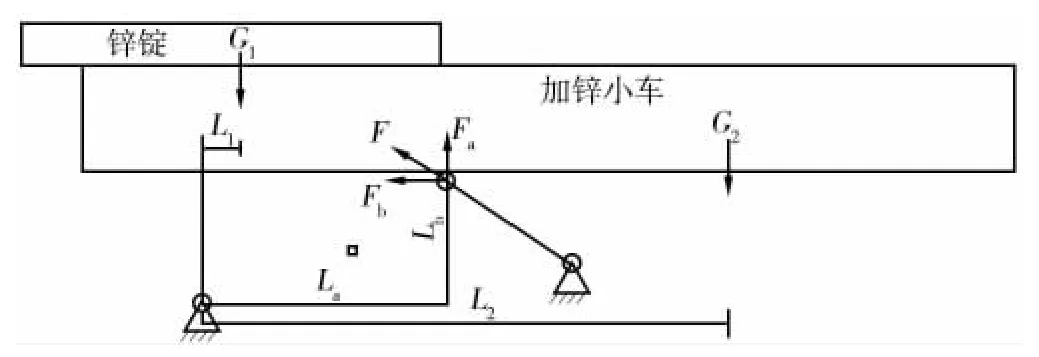

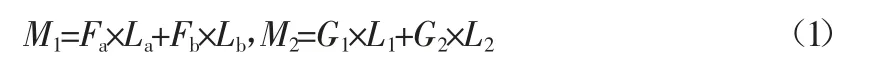

如图3 所示,小车抬起需要推杆的逆时针旋转力矩M1大于小车及锌锭产生的顺时针力矩M2,两个力矩的大小可通过式(1)计算[3]。

图3 小车受力分析

式中 Fa——推杆向上分力

Fb——推杆向左分力

La——垂直方向力距,0.508 m

Lb——水平方向力距,0.3 m

G1——锌锭重力

G2—小车重力

L1——锌锭重心到旋转点力距,0.05 m

L2——小车重心到旋转点力距,1.7 m

Fa=F×sinα=60 000×sin25°=25 357 N,Fb=F×cosα=60 000×cos25°=54 378 N,G1=mg=1500×9.8=14 700 N,G2=mg=1705×9.8=16 709 N。

将上述参数代入公式M1=25 357×0.508+54 378×0.3=29 194 N·m,M2=14 700×0.05+16 709×1.7=29 140 N·m。通过计算结果可看出,提升力略大于阻力,推杆设计能力偏小,在提升过程中极易发生卡阻。解决该问题一个办法可以先用大功率推杆。另一种方法增加小车开始提升时的向上分力。通过现场实际试用,方法二较为简单易行,并且从根本上解决了问题,未再发生提升过程中卡阻问题。具体措施方法及计算结果如下。

在小车的后端增加一截高度约170 mm 的方木,并且角钢将其固定防止位置移动。方木支撑点距旋转点距离为2500 mm,可算出小车初始位被垫起了3.34°,重新计算M1=60 000×sin28.34°×0.508+60 000×cos28.34°×0.3=30 312 N·m,比先位置提升力距增加1118 N·m,通过近1 年的使用,未再出现过提升动作卡阻问题。

1.2 推锌动作卡阻

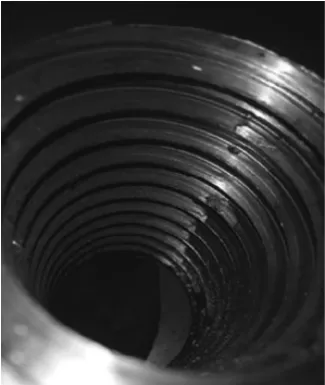

该设备上线使用半年时间后由于铜滑块异常磨损,导致小车多次发生卡阻现象。将设备拆开检查发现,加锌锭钩底座与丝杆配合的铜滑块已磨成刀刃状导致设备无法正常运行(两台同样问题),如图4 所示。该设备初始设计形式为滑块通过螺栓联接固定在可移动的钩子上,丝杠转动来实现推锌动作,这种传动方式对丝杠的加工精度和锌锭挂钩运行轨道精茺有较高要求,从实际使用情况来看滑块的使用寿命不到6 个月,给使用和维护带来困难。

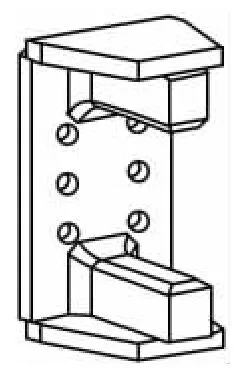

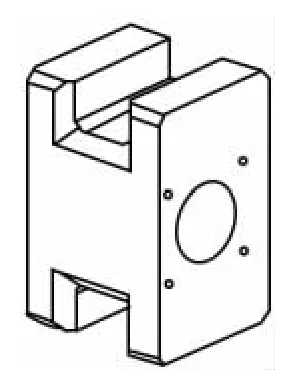

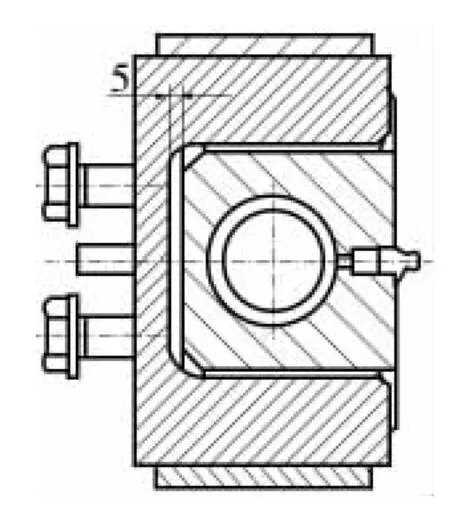

为解决这一问题,可以通过改变滑块与底座的联接方式。滑块与挂钩不再用螺栓直接固定,而是将滑块分成两部分。一部分称为底座,其一侧通过螺栓与挂钩紧固在一起,另一侧加工出凸起,如图5 所示。另一部分则为滑块,两侧开槽成H 状,如图6 所示。通过凸凹配合使滑块在垂直于丝杠的两个方向上在(2~5)mm 的自由度来弥补丝杠加工误差及锌锭挂钩行进中的偏差,如图7 所示。修改形式后的滑块在使用一年后未出现明显磨损。

图4 磨损的滑块

图5 滑块底座

图6 新型滑块

图7 新型滑块与底座的配合

2 结论

通过对加锌机构常见故障的原因进行分析,给出了有效的解决方法。通过现场长时间使用,验证了文中制定措施切实有效,为国内同类产线的加锌机构故障处理方法提供了重要借鉴和参考。