基于极化去极化电流法的冲击电容器油膜绝缘老化检测

2019-06-15

(1.国网四川省电力公司德阳供电公司,四川 德阳 618000; 2.国网四川省电力公司电力科学研究院,四川 成都 610041)

0 引 言

近年来,高压直流输电由于其大容量、低损耗、远距离电力传输等优势而逐渐成为输电网中的重要组成部分[1]。冲击电容器作为高压直流输电工程中重要的电力设备,起到吸收中性母线雷电流或其他接地故障电流的作用[2]。长时间的运行在热、电老化的作用下容易导致冲击电容器绝缘发生老化[3],一旦老化程度加剧,就会大大增加冲击电容器绝缘失效的概率,严重威胁电力系统的稳定运行。因此,油膜绝缘作为冲击电容器内绝缘组成部分,对其老化状态的检测与研究就显得十分有必要。

目前,冲击电容器内绝缘材料主要由绝缘油和有机薄膜构成,绝缘油用到苄基甲苯油,有机薄膜则主要采用聚丙烯薄膜,冲击电容器内绝缘的老化过程也主要是在这两大组成成分中发生[4-5]。在冲击电容器正常工作中,电、热两种应力是绝缘薄膜老化的两个主要因素,这两种因素会使得固体介质微观结构缺陷逐渐加大,生长成电树枝直到介质击穿失效。当电场达到一定程度,电老化在薄膜老化中起主导作用,直流电压下,浸渍对薄膜老化的影响很小。冲击电容器使用的聚丙烯薄膜则是随着温度的升高其耐压值逐渐降低,而一旦处于高温环境下,击穿所需要的电压幅值将会大大降低[6-7]。国外,印度学者V.Krishnan研究表明局部放电严重程度与聚丙烯介质的老化程度密切相关,随着局部放电的发展,聚丙烯绝缘介质的绝缘强度逐渐下降,放电部位周围介质的电导率也会随之发生变化[8]。学者F. Guastavino在研究3层不同结构的25 μm的聚酞亚胺绝缘膜的表面局部放电中发现当电场强度接近介质的击穿场强,电老化成为介质的主要劣化过程[9]。国内,西南交通大学吴广宁教授研究团队研究了脉冲电容器的局部放电信号,在试验中先对脉冲电容器进行电老化,然后检测局部放电信号,得到了最大放电量、平均放电量和放电重复率与老化程度的关系曲线。另外还进行了微观形貌观察试验,认为电极边缘区域存在的局部绝缘缺陷是电容器绝缘失效的主要原因[4]。冲击电容器油膜绝缘除了在电的作用下会加速老化之外,在热的作用也会加速老化。在热的作用下,电介质的老化过程会加速,热老化在宏观上可能会导致绝缘介质热融化以及介质质量减小;微观上会使得高分子聚合物的分子量降低,内部晶体结构发生变化,交联程度降低。当介质内发生局部放电时,放电产生的能量会导致局部温度快速升高,加速了电介质的热老化。当电容器绝缘介质处于高温环境时,其机械特性和外观形貌都会随温度出现相应的改变。尤其是金属化膜型电容器,介质表面喷涂有金属薄膜,介质和金属膜这两种材料的热膨胀系数不一样,在热老化的过程中就会出现应力,应力容易使得薄膜表面撑开,导致绝缘介质出现物理缺陷的可能性大大增加,而且还容易导致介质损耗增大[10]。

当前,电容器绝缘状态检测的技术主要有油中气体组分检测(dissolved gas analysis,DGA)、tanδ的在线检测、电容器极间绝缘检测以及电容器局部放电在线检测技术[11]。油中气体组分检测作为化学检测手段发展成熟,但取油与检测过程繁琐。tanδ的在线检测设备庞大且接线复杂,对设备早期绝缘缺陷的识别效果不佳。电容器极间绝缘检测对高绝缘性能介质不够理想。而电容器局部放电在线检测技术也由于噪声的存在导致检测效果不佳。

对比上述检测技术后,下面利用一种新型的检测方法——极化去极化电流法对冲击电容器油膜绝缘进行检测。极化去极化电流法是一种快速、高效、不具有破坏性的电气测量方法,其主要依据介质响应理论,利用介质极化以及去极化过程的电流可以得到介质本身绝缘状态信息。目前此技术主要用于对变压器油纸绝缘以及电力电缆绝缘老化的研究[12-14]。

下面主要对冲击电容器油膜绝缘进行电热老化处理,测得不同老化状态下油膜的极化去极化电流,分析不同老化状态下油膜极化去极化电流的变化规律,同时通过计算得到相应介质损耗以及直流电导率的变化规律。研究结果奠定了利用去极化电流曲线可以进行冲击电容器油膜绝缘老化状态检测的基础。

1 试验的检测原理

1.1 基本原理

利用极化去极化电流对冲击电容器油膜绝缘老化状态进行检测的主要原理是介质响应。理论上讲冲击电容器内绝缘本身就是一种电介质,其油膜绝缘可以看成是油和薄膜的复合介质。当外加电场作用介质时,介质内部的束缚电荷出现电极化现象。通过仪器对介质极化过程产生的电流以及去极化过程产生的电流进行检测并分析,达到利用宏观测量方法对介质微观机制进行解释的目的。

当外加电场E(t)作用在各向同性质地均匀的电介质材料上,则此时介质材料内部的全电流为

(1)

式中:i(t)为极化过程的全电流;C0为电极间的几何电容;σ0为介质的直流电导率;ε0为真空介电常数;ε为光频介电常数;D为极板间的间距;f(t)为介质极化响应函数。响应函数f(t)是一个连续衰减的函数,主要与电介质的成分、结构以及温度等因素有关,而f(t)与U(t)的卷积表示电介质对历史信息的记忆。

由式(1)可以得到,当电介质在极化过程时,电介质中的极化电流为

(2)

去极化电流过程时,介质短路放电去极化电流为

id(t)=-C0U[f(t+td)-f(t)]

(3)

一般极化去极化电流波形如图1所示。测量极化去极化电流时需在试品的两端加上直流电压源,在外电场的作用下试验回路出现电流ip,该电流主要是由试品的电导电流以及试品内部各种极化电流组成,经过t1时间后移除直流电压源,将试品短接,试品进入去极化阶段。

图1 极化去极化电流波形

此时测得的电流id即为去极化电流,由于移除了直流电压源,去极化电流全部由极化后的试品产生,因此也具有更高的研究价值,由于其电流方向与极化时的电流方向相反,形式上表现为负值。

1.2 检测平台

根据极化去极化电流测量法的基本原理,搭建了图2的测试平台。当检测试验开始时,将高压灭弧开关拨至S1时为极化回路,进入极化阶段,通过直流电源给电容器加压,使其极化。经过一定的极化时间之后,将开关拨至S2,试品两端短接,极化时积累的电荷就会释放,通过限流电阻放电,进入去极化阶段。

图2 测试平台

试验主要设备为1台 Keithley6485型皮安表,该皮安表测量分辨率为10-16A,以每秒最快读取1000个数据的速度进行测量。皮安表精度的高低直接决定了测量出的极化去极化电流是否涵盖介质极化去极化过程的大部分信息。

2 试验设计

2.1 试品结构及老化

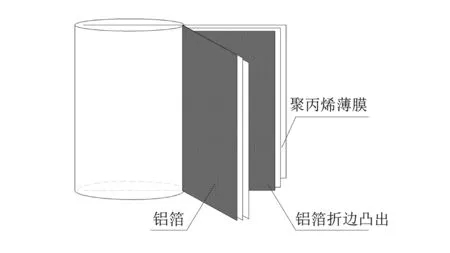

单层薄膜会分布着一些缺陷点或者绝缘弱点,通常行业内采用双层来降低绝缘弱点的影响,因为两层薄膜弱点重合的概率是非常小的。图3为冲击电容器油膜绝缘的结构图,试验油膜绝缘模型采用两层薄膜重叠来减小薄膜导电弱点带来的影响,单层薄膜厚度为12 μm。

电容器的老化方法通常以热加速老化居多,而针对冲击电压下电老化的研究较少。而实际运行中由于冲击电压导致的电容器击穿故障时有发生,因此在电老化的过程中依旧考虑到热老化,为的是能够尽可能地模拟冲击电容器实际工作所处环境。老化采用标准的操作冲击电压,双层薄膜击穿电压约为14 kV,老化试验冲击幅值选为12 kV。一个老化周期内施加200次操作冲击,每次操作冲击的间隔时间为1 min,最后再置于90 ℃烘箱内热老化15 h,电热老化总共进行12个周期。

2.2 试验步骤

测试各个试品极化去极化电流的试验步骤如下:

1)将试验油杯的高低压端短接24 h,使得介质内部电荷尽可能中和或使其均匀分布。

2)高压直流电源、油杯、皮安表按图2连接。

3)直流源的电压设置为500 V。

4)打开皮安表电源,进行自检校准。

(a)芯子绕制

(b)剖面结构图3 油膜绝缘结构

5)设置极化去极化时间,极化时间为90 s,去极化时间为120 s。开始采集试品极化去极化电流,并以txt文件格式进行数据保存。

6)试品测试完毕后,进入下一个老化周期,然后继续以步骤1)至步骤5)进行新一轮的极化去极化电流测试。

另外,由于极化去极化试验中,电流幅值非常小,通常是纳安乃至皮安的级别。所以需要通过种种方式尽量抑制噪声对测量结果的干扰。试验时要保证接线简单,接线长度合适,不相互靠近或者交叉,回路接地点只选用一处,以防止电路中的环流影响测试精度。

3 试验结果分析

试验得到未老化、老化3周期、老化6周期、老化9周期以及老化12周期的薄膜极化电流,图4为对应的极化电流曲线。可以看出极化电流在极化初期便迅速衰减至逐渐平稳,且随着老化程度的加深电流曲线整体呈上移趋势,极化电流由未老化时的2.0×10-8A上升至老化后期的3.6×10-8A。由于去极化电流衰减迅速,且难以区分不同老化周期下对应的去极化电流曲线,因此利用对数坐标来对测得的去极化电流曲线进行分析。从图5可以看出,去极化电流在10 s左右便迅速衰减,最后逐渐趋于平稳,随着老化周期的增加,去极化电流曲线有明显的上移趋势。去极化电流起始值相较于未老化下测得的476 pA,老化12周期后测得的电流值升高到882 pA。稳定时的去极化电流值未老化时是175 pA,而老化12周期后达到792 pA。

图4 极化电流波形

这种规律可以解释成将双层油膜绝缘等效为一个RC并联电路,那么在外界老化因素作用下,油膜绝缘等效电容C增大,在极化的过程中,油膜积累了更多的剩余电荷,使得在油膜去极化过程中测得的去极化电流起始值和稳定值出现明显上升。由试验所得的去极化电流曲线可知这种差异具有一定的规律性,随着油膜老化时间的增加,去极化电流曲线有明显的上移趋势,当达到800 pA以上时,油膜老化程度达到了试验老化的后期。

图5 去极化电流波形

为了验证极化电流与去极化电流所呈现规律的有效性,试验得到了对应老化周期的直流电导率和介质损耗,因为电导率和介质损耗常被用来衡量电力设备的绝缘状态。时域中,介质的直流电导率携带了电介质部分绝缘信息,油膜绝缘可以看成是绝缘油和薄膜两种电介质组成的复合电介质,测得的直流电导率是由绝缘油的直流电导率和薄膜的直流电导率两者组合而成的复合电导率。而频域中,介质损耗角正切值与测量样品的大小和形状没有关系,是电介质自身的属性,测试电介质损耗角正切值也是电力设备绝缘试验的重要项目之一。

图6 直流电导率

从图6、图7可以看出随着老化周期增加,油膜的直流电导率和介质损耗明显上升,直流电导率由1×10-15S/m上升至2.5×10-15S/m,而介质损耗由0.006 5上升至0.022 0。说明随着老化周期的增加,油膜的绝缘状态在逐渐降低,这一点与通过极化去极化电流判断油膜老化状态的变化规律是一致的,因此可以利用极化去极化电流判断油膜老化状态。

图7 介质损耗

4 结 语

通过加速老化冲击电容器油膜绝缘得到不同老化程度下的油膜,利用极化去极化电流(PDC)测试法,对不同老化程度下的油膜进行了极化去极化电流测试,并通过获得的极化去极化电流数据得到了对应油膜的介质损耗和直流电导率参数。试验结果表明,加速老化后的油膜与未老化油膜在极化电流、去极化电流衰减速度上有明显差异。随着老化程度的加深,极化电流、去极化电流幅值有明显区分且呈上升趋势,得到的介质损耗与直流电导率随油膜老化程度的加深而逐渐增大。试验表明利用极化去极化电流法可以有效地对冲击电容器油膜绝缘老化状态进行合理的评估。

另外,需要指出的是加速老化油膜时只考虑了电、热两种老化因素,且只对油膜进行了研究,实际冲击电容器绝缘老化过程肯定更加复杂,利用极化去极化电流对冲击电容器老化状态进行准确、完备的评估,还需要更多的试验以及大量的研究。