“三软”煤层综采工作面大断面开切眼支护技术实践

2019-06-15

贵州大方煤业有限公司小屯煤矿 广东 惠州 516000

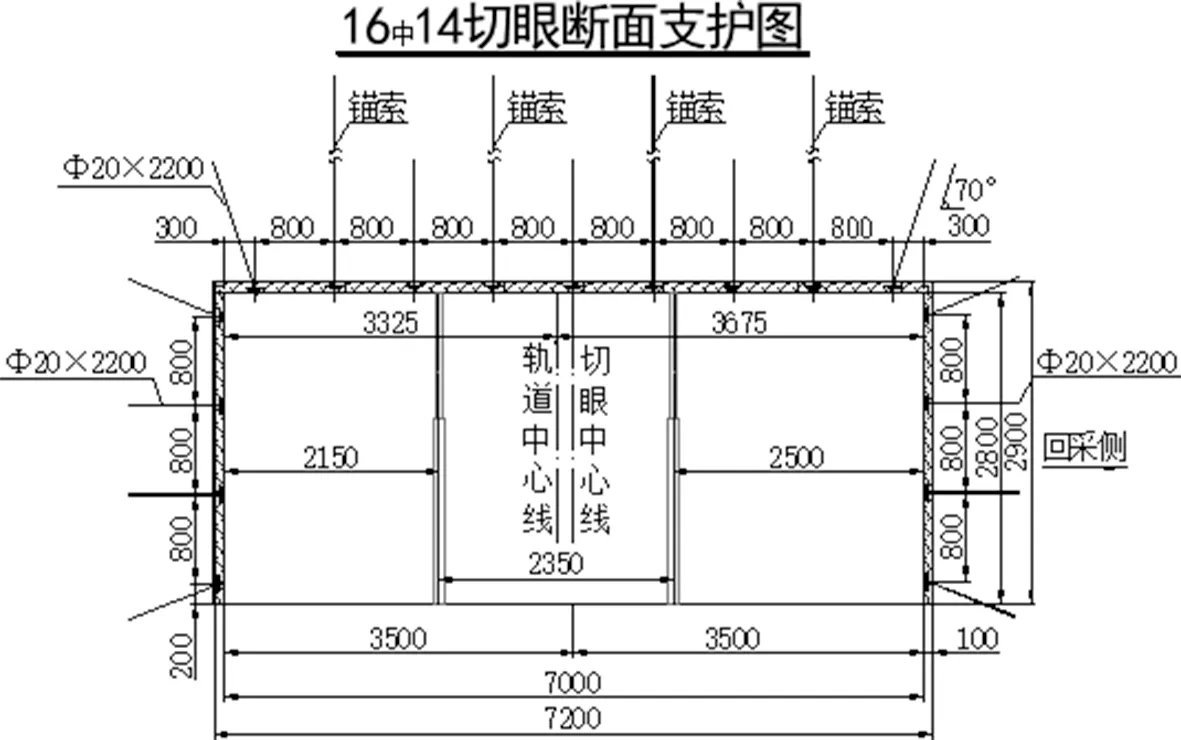

贵州大方煤业有限公司小屯煤矿为“三软”煤层地质条件,由于受顶底板软岩和煤层有软分层等条件影响掘进后巷道变形严重,顶板下沉、两帮变形、底板鼓起,特别是在掘进切眼过程中,巷道宽度大,造成同样顶板弯曲下沉角度条件下,巷道中部的下沉量显著增大,工作面安装高度不足。自综采工作面引进ZY5000/15.5/32D液压支架以来,为适应支架安装,切眼宽度从6200mm变更为7000mm,给切眼支护带来很大挑战。为确保安装空间,以16中14切眼为研究对象,通过理论计算确定锚索长度,通过现场监测对最佳锚网索复合支护方案控制围岩的效果进行分析。

1 工作面切眼概况

小屯煤矿16中14切眼地面标高+1755~+1795mm,工作面底板标高+1433~+1445mm。掘进巷道6中煤厚度2.2~2.7m,平均厚度2.33m,普氏硬度f=1~3。工作面直接顶为深灰色泥质粉砂岩为主,普氏硬度f=2~4。基本顶为6上煤和粉砂岩泥岩或泥质粉砂岩。普氏硬度f=3~5。直接底以深灰色泥岩为主,松软破碎,遇水极易软化。切眼从16中14轨顺端头开口,按方位角132°16′方向沿6中顶板掘进,巷道断面为矩形,宽×高=7000 mm×2800mm,掘进断面为19.04m2。

2 锚索支护的重要作用

2.1 锚索支护层位的选择 在巷道支护过程中,由于6中煤顶板距离上方6上煤间距为2.4m左右,6中煤距上方B1灰岩8.36m,B1灰岩厚度2.23m。切眼施工锚杆只能支护到6中煤上方泥质粉砂岩中,不能有效支护顶板,需配合锚索进行复合支护。锚索施工后形成稳定承载体,锚索锚固点处在松动圈之外,钢绞线锚索有很好的延展性和抗拉强度,使锚索形成的锚固岩体在巷道顶板形成结构稳定的承载体。同时锚索布置在两排锚杆之间增加了支护的密度,锚索与锚杆相同的高延展性、高强度进一步提高了承载体的强度、塑性和抗弯曲破坏能力,提高了承载体的自稳能力,使锚杆的组合梁作用与锚索的悬吊作用有机结合,从而保证了巷道顶板支护效果。在原来顺槽巷道支护过程中施工φ17.8×7000mm锚索,锚索无法锚固到稳定岩层中,出现顶板下沉严重、锚索断裂情况。经改进使用φ21.6×9000mm锚索能够有效锚固到顶板上方B1稳定灰岩中,锚索强度增加,起到了良好的支护效果,没有出现锚索断裂现象,顶板下沉量明显减少,也有效的保护了锚杆的支护效果。

2.2 锚索支护参数的确定

(1)锚索长度的确定计算

L=La+Lb+Lc+Ld=1+7.6+0.1+0.2=8.9m

式中:L—锚索总长度,m;

La—锚索深入到B1灰岩的锚固长度,1m;

Lb—需要悬吊的不稳定岩层厚度,取7.6m;

Lc—上托盘及锚具的厚度,取0.1m;

Ld—需要外露的张拉长度,取0.2m。

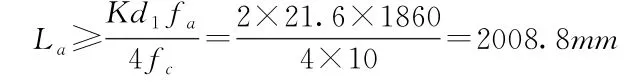

(2)锚索锚固长度的确定计算

最小锚固长度计算

式中:La—最小锚固长度;

K—安全系数,取2;

d1—锚索直径,21.6mm;

首先,加强水泥凝土施工的技术交底,严格要求施工人员有较强的责任心和质量意识,遵循施工规范开展混凝土捣振,杜绝出现过振、漏振、不密实现象,浇筑期间严谨填塞杂物,不得带水开展混凝土施工,严禁在浇灌混凝土中加水。

fa—锚索抗拉强度,1860N/mm2;

fc—锚索与锚固剂的粘结强度,10N/mm2。

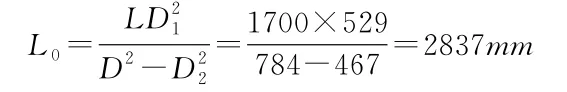

锚索设计锚固长度验算

式中:L0—锚杆锚固总长度;

L—树脂药卷长度500+500+700=1700mm;

D—钻孔直径28mm;

D1—树脂药卷直径23mm;

3 掘进与支护

3.1 掘进和支护方式 切眼施工采取先掘导硐再进行扩刷,平行作业,每6排为一个循环。

3.1.1 导硐施工每次截割2排,顶部采用锚网+钢带+锚索联合支护,顶部锚索布置3棵。为确保顶板支护的连续性,顶部靠近采面侧锚杆在扩刷结束后施工,进入下循环截割前必须保证上循环支护完整。

3.1.2 当切眼导硐掘进距离达到4800mm(6排)后,掘进机倒机至采帮侧扩刷位置,扩刷前如顶板破碎或遇地质构造带,需在导硐内距非采帮1500mm位置支设3棵临时单体液压支柱加强支护。掘进机扩刷前将采帮侧扩刷开始位置的临时单体液压支柱回撤约3棵,以便于掘进机有足够的调机截割空间。

3.1.3 扩刷施工每次截割2排,顶部采用锚网+钢筋梯+锚索联合支护,钢筋梯端头连接在钢带拖后施工锚杆上部,锚索布置在两排钢筋梯中间距采帮侧1100mm位置。帮部采用钢丝网+打孔胶带+麻花玻璃钢树脂锚杆支护。

3.1.4 非采帮扩刷6排结束后,掘进机调机至导硐施工位置,在扩刷范围内距采帮1500mm位置支设一排临时单体液压支柱。此时掘进机一运出料口后部临时单体液压支柱也要改至距采帮2400mm位置,非采帮侧单体跟进至二运电滚筒位置,然后进入下一循环施工。

3.2 支护参数

3.2.1 顶板支护参数 顶部锚杆为高强度左旋无纵筋Φ20×2200mm型锚杆,锚杆间排距为800×800mm。锚索规格为Φ21.6×9000mm,锚索托盘规格:250mm×250mm×20mm,顶板采用非镀锌钢丝网,规格为1800×1000mm,顶部使用T型钢带,长度为4500mm。

3.2.2 两帮支护参数 非采帮选用Φ20×2400mm全螺纹等强锚杆,采帮选用φ18×2000mm麻花玻璃钢树脂锚杆,锚杆间排距均为800×800mm。非采帮采用10#镀锌铁丝制成的菱型金属网,采帮侧采用钢丝网。非采帮采用钢筋梯由Ф14mm圆钢加工而成,规格为Φ14×3200mm。采帮侧采用打孔胶带,由废旧胶带加工而成,规格为长×宽=2800mm×150mm。

3.2.3 特殊地带支护参数 采煤机硐室宽度增加1m,增加一排锚索支护并采用单体液压支柱配合一字铰接顶梁加强支护,柱距1m。上下端头宽度增加地点根据现场情况及时紧跟迎头增加锚索和单体液压支柱加强支护。

4 效果观测

为掌握16中14工作面开切眼在锚网索T型钢带支护条件下的支护效果,在开切眼内距离掘进迎头每隔50m布置1个测点,进行巷道收敛变形观测。结果显示:开切眼两帮收敛量151mm~282mm,平均173mm,为开切眼宽度的2.47%;顶底板收敛量38mm~61mm,平均46mm,为开切眼高度的1.64%。为进一步掌握开切眼上方岩层变化情况,每隔20m安装一个顶板离层仪。结果显示:顶板上方0~5m范围内顶板离层量3mm~11mm,平均8mm;顶板上方5m~10m范围内顶板离层1mm~5mm,平均3mm。离层量在安全许可范围内,说明开切眼上方顶板岩体较稳定,未出现明显变化。

5 结论

16中14切眼施工完成3个月后进行综采工作面的安装,通过该支护方式的实施能够有效控制切眼围岩变形,提高巷道围岩强度和完整性,有效保证工作面安装过程中的空间和安全支护要求,在“三软”煤层具有较好的推广价值。