轴流送风机叶片断裂事故分析及对策

2019-06-14赵世伟胡雪梅王川川

赵世伟, 胡雪梅, 李 烨, 王 体, 王川川

(国家电投河南电力有限公司平顶山发电分公司, 河南 平顶山 467312)

0 设备概况

某超超临界锅炉配置的2 台轴流送风机为ANN-3120/1600N 型动叶可调轴流风机, 送风机本体主要由转子部分、 定子部分、 轴承箱、 液压调节系统、 自动调节装置、 联轴器等组成。 风机设置1 级叶轮, 配置26 片可调动叶片, 直径3 120 mm, 可调范围15°~55°, 不锈钢防磨板通过螺钉固定在铸铝合金叶片进气侧两边, 以提高叶片防磨效果[1]。 风机入口风压-381 Pa, 出口风压3 972 Pa, 风机设计效率85.7%。 该送风机于2010 年投运, 累计运行约3.6 万h。

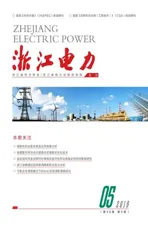

2015 年9 月, 送风机正常运行过程中轴承振幅突然增大, 锅炉燃烧工况恶化, 锅炉MFT(主燃料跳闸)保护动作, 停运检查发现送风机动调叶片组全部断裂损坏, 损坏的叶片及螺栓散落于风机出、 入口风道内, 整套叶片全部报废, 风机机壳局部被击损伤、 导叶变形, 风机损坏情况如图1所示。

图1 风机受损情况

1 事故过程

风机事故前机组负荷580 MW, 协调正常投入, 锅炉氧量自动投入, A/B 送风机动叶调节开度分别为32%和31%, 电流为58 A 和55 A, 炉膛前墙上、 中层, 后墙中、 下层4 台制粉系统运行。 A 送风机轴承水平/垂直振动突升至20 mm/s,电流突升至67.2 A, 随后降至48.5 A 稳定; 2 台送风机出口风压分别由1.3 kPa 和1.2 kPa 快速降至0 kPa, 锅炉大风箱压力由0.3 kPa 快速降至-1.07 kPa, 炉膛负压快速降至-1 070 Pa, 锅炉燃烧状况恶化, 各运行磨煤机火焰监视强度信号减弱, 炉膛火焰监视开关量信号消失, 全炉膛火焰丧失, 锅炉MFT 保护动作。

2 事故原因分析

鉴于此种情况, 主要从以下几点分析事故原因: 一是风机轴承箱基础松动, 导致振动跳变[2];二是动叶调节装置异常, 调节同步性差, 造成振动跳变; 三是动叶损坏, 某一片或几片叶片损坏使得风机动平衡被打破, 叶片全部受损后振动跳变, 此情况将导致风机出力大大降低。

2.1 运行工况分析

查阅该送风机历史运行记录, 轴承水平/垂直振动值在2 mm/s 左右, 均在正常范围内, 历史记录均未发现喘振报警信号, 事发前风机各运行参数无异常报警, 可排除运行操作导致的事故。机组负荷769.7 MW 工况时, A 送风机动叶调节开度46.3%、 电流73.4 A、 出口风压2.069 kPa、轴承水平1.140 mm/s、 垂直振动1.007 mm/s, B送风机动叶调节开度46.2%、 电流73.7 A、 出口风压2.077 kPa、 轴承水平1.528 mm/s、 垂 直 振动0.008 mm/s; 负荷993.9 MW 工况时, A 送风机动叶调节开度56.2%、 电流92.0 A、 出口风压2.794 kPa、 轴承水平2.024 mm/s、 垂直振动1.316 mm/s,B 送风机动叶调节开度56.0%、 电流91.9 A、 出口风压2.864 kPa、 轴承水平1.595 mm/s、 垂直向轴承振动0.003 mm/s。 查阅送风机运行特性曲线, 588.6 MW 负荷工况时, 风机实际运行工况点与风机理论失速曲线点较远, 风机在安全区域内工作。

2.2 风机检查及事故原因推断

2.2.1 送风机外观检查

检查风机轴承箱基础完好, 无松动现象; 风机油站油压、 油温、 油位等参数均未见异常; 风机入口风道滤网无堵塞, 滤网表面无损伤; 风机出口挡板门连接完好, 动作到位(联锁已处于全关位置); 动叶调节机构连接完好, 控制装置基础完好, 且处于全关位。

2.2.2 送风机内部检查

风机叶片断裂, 风道内叶片碎块、 固定螺栓断裂较多, 且机壳被击伤、 发生变形; 送风机轴承箱轮毂侧地脚螺栓断裂, 且接触台板损伤; 风机出、 入口风道内发现叶片碎块和叶片固定螺栓。

2.3 事故情况分析

根据系统内检查情况未发现异物进入, 可排除异物进入打伤叶片的可能[3], 结合运行参数变化, 风机调节机构运行中无卡涩, 调节油压正常,可排除调节装置异常、 叶片根部承受应力过大造成的叶片损坏。

风机轴承振动未发现有突变或逐渐增大的情况, 轴承振动数值在叶片断裂瞬间突变, 经分析可以排除风机因喘振、 失速等异常运行工况或叶根固定螺丝脱落, 导致叶片受到较大的动应力而造成的叶片断裂失效事故[4-5]。

事故过程应为: 某一片或几片叶片损坏导致风机动平衡被打破, 其余叶片被打断瞬间轴承振动达最大值, 风机出力丧失, 系统返风将部分碎叶片和螺栓吹送至入口风道。

2.4 叶片断裂失效综合分析

为查明送风机叶片断裂原因, 将断裂的送风机叶片送至权威机构进行力学分析, 通过拉伸、硬度和冲击试验, 结果如表1 所示, 样品硬度和抗拉强度符合国标GB/T 1173-2013 中对铸铝合金材质的强度要求[6-7], 抗拉伸及冲击试验中, 试件伸长率和冲击吸收功偏低, 伸长率略低于国标对该中材质的要求, 导致叶片材料塑性和韧性相对下降[8], 但不足以导致该材料失效, 因此可以忽略不计。

表1 叶片样品力学性能

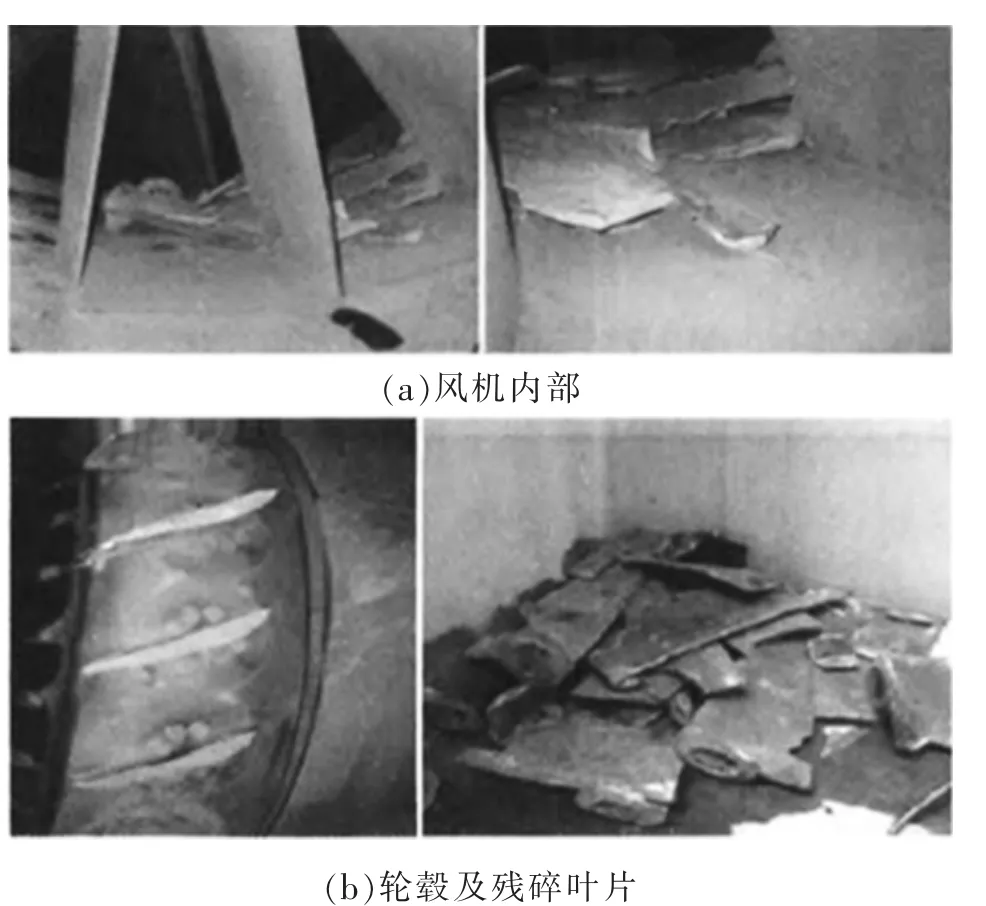

其中一片断裂叶片沿叶根截面断裂, 断面有2 处局部碰磨痕迹, 颗粒较粗糙, 颜色呈现灰暗无光泽特征, 局部断面密集气孔类铸造缺陷特征明显, 断面分布有红黄色的砂粒类物质[9-10], 此缺陷大大降低叶片的机械性能和抗断裂强度, 是导致叶片断裂的主要原因, 如图2 所示。 经综合分析认为: A 送风机动叶片部分位置存在较大面积的铸造类缺陷是造成叶片断裂的主要原因, 风机运行的交变应力使缺陷叶片周围产生应力集中,交变应力长期作用下最终导致材料疲劳失效[11],叶片瞬间断裂导致其余叶片被打断, 整套叶片全部报废。

图2 铸造缺陷

2 台送风机累计运行小时数均为3.6 万h 左右, 扩大检查发现其它3 台同型号的送风机动调叶片也普遍存在不同程度裂纹, 说明该批次风机叶片已经达到甚至超过其安全使用寿命, 但其设计使用寿命为5 万h, 进而说明叶片在加工制造过程中存在一定的先天性缺陷, 但A 送风机叶片首先断裂, 与叶片本身存在的先天性缺陷的大小和分布情况有关, 并且与风机的实际运行工况也有很大关系。

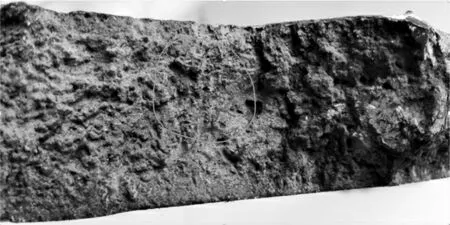

2.5 风机运行工况分析

根据多年来送风机的运行实际, 该风机存在设计裕量偏大的问题, 风机在低负荷运行时动叶调节开度只有20%(已采取逻辑限制, 否则开度会更小), 已进入不稳定区运行, 在该工况运行对风机会造成一定损坏[12], 风机运行区域如图3所示。 因此推断, 这次送风机叶片断裂事故跟风机低负荷运行工况不稳定有一定关系。

3 处理对策

图3 送风机低负荷运行区域

综合以上原因分析, 送风机叶片断裂损坏的主要原因是叶片加工制造过程中存在的铸造类缺陷[13-16], 加上低负荷时风机运行工况不稳定, 叶片长期在交变应力作用下产生疲劳裂源, 并不断扩展, 直至个别叶片断裂失效, 损毁整套叶片。

针对这次送风机叶片断裂事故原因, 对风机转子及叶片进行整体更换, 更换为新的高效锻造叶片, 既能保证风机运行的安全性, 又可提高风机运行效率, 改造后的风机性能曲线对比如图4所示。

图4 送风机叶片换型前后性能对比

风机叶片换型后, 额定负荷风机效率84%,75%负荷风机效率80%, 50%负荷风机效率65%,平均风机效率可以提升15%; 同风机运行工况下较叶片换型前, 动叶开度整体增加5%~8%, 改造后风机在额定工况下的压力裕度、 流量裕度均能满足运行要求。

4 结语

送风机叶片损坏事故发生后, 对风机转子及叶片进行了整体更换, 叶片更换为新设计的动叶片, 材质为高强锻铝, 叶片外表仅作防磨喷涂,不设置防磨板。 在安装前对叶片进行了全面的金属检测, 并将所有风机叶片列入定期专项检查计划, 定期检查, 防患于未然; 根据风机运行情况,制定叶片检查方案, 使用不同的探伤手段对叶片组织情况进行监控, 避免个别叶片断裂造成整套风机叶片损坏的恶性事故再次发生。

该送风机改造后的试验结果表明, 各项运行指标均达到设计要求, 实现安全、 经济、 平稳、可靠的长周期运行。 此次改造成功解决了送风机选型裕量大、 运行效率偏低和安全可靠性低等问题, 可为同类型风机的技术改造提供借鉴。