汽车大梁用钢板冲压开裂分析

2019-06-13邱涛

邱 涛

(攀钢集团攀枝花钢钒有限公司制造部,四川 攀枝花 617023)

热轧钢板用于制作商用汽车的车架、纵梁或横梁等零件,需进行冲压或折弯或辊压等冷成形加工,因此要有较高的强度和良好的成形性能[1]。2016年,某厂生产的一批汽车大梁用510 MPa级钢板在制作汽车纵梁的过程中出现开裂。为查明开裂的原因,对开裂钢板进行了系统的检测,并与正常钢板进行了对比。

国内一些钢厂对汽车大梁用钢板的成形开裂都进行了分析。如孟宪堂等[2]认为,表面铁皮压入、严重的中心偏析带以及晶界较粗大的析出物等均可导致热轧汽车大梁用钢板成形开裂;徐礼玲[3]则发现,钢板的含硫夹杂物分布密集和较严重的带状组织会导致其开裂;郭亚婷等[4]认为,钢板中存在轧制时未焊合的中心氧化层以及硫化锰偏析是其冷弯开裂的主要原因;于洋等[5]认为,精轧F6速度低是导致750 MPa级汽车大梁用钢板开裂的主要原因。这些分析大多着眼于钢质纯净度、带状组织等方面。本文研究发现,轧后冷却方式不合理也会导致钢板成形时开裂。

1 开裂试样宏观检测

某厂将510L钢板冲压成槽形梁后,发现弯曲变形区外侧开裂。在现场随机从一件开裂的大梁上截取一段槽形梁,同时在已切分但未冲压的钢板上截取一块板料。原料钢板与槽形梁为同一热轧批次,厚7.6 mm。

开裂的槽形梁弯曲外侧面形貌见图1。梁长约380 mm,其弯曲变形区外侧有6个小而浅的裂口,多数裂口较短,最长约18 mm,裂口较宽;在梁侧表面上紧挨转角区有较深的模具擦痕。擦痕实际上是由于凹模圆角半径较小、板料不能平滑地进入凹模而导致的冲击性滑动擦伤痕迹。板面上裂口与擦痕相对应(有擦痕的区段必有裂纹),见图2。

图1 开裂的槽形梁外侧面形貌Fig.1 Outer side of the cracked trough- shaped girder

图2 槽形梁外侧面裂口形貌Fig.2 Cracks on outer side of the trough- shaped girder

在槽形梁内侧测量,发现该梁冲压成形的弯曲半径与板厚相当或约小于板厚,见图3。检查槽形梁内侧时发现,内拐角几乎是直角过渡,见图4。在弯曲成形时,钢板弯曲外侧纤维产生拉应变,当板厚一定时,弯曲半径越小,应变量越大,导致转角外侧减薄或开裂。因此钢板冷弯或冲压成形时,业内都强调“只要设计结构允许,圆角半径尽量大”,并规定“屈服强度较高的钢板弯曲时,弯曲半径需至少为2倍(最好3倍)坯料厚度”。对强度达到415和480 MPa的钢板,规定最小弯曲半径分别为3倍和4倍板厚。

槽形梁内侧局部放大发现内拐角存在严重的挤压痕,见图4。显然这与圆角半径过小有关。

图3 槽形梁弯曲半径测量Fig.3 Measurement of bending radius of the trough- shaped girder

图4 槽形梁内侧面形貌Fig.4 Inner side of the trough- shaped girder

2 原料板的力学性能

宏观检查原料钢板未发现有表面缺陷。从原料钢板上切取3件冷弯试样,按d=a、α=180°(同时弯曲轴与槽形梁的方向一致)进行冷弯试验,试样冷弯后的形貌见图5,未发现裂纹。

图5 原料钢板冷弯试样形貌Fig.5 Morphologies of specimen cut from the raw steel plate after cold- bending test

检测结果表明,原料钢板的力学性能符合要求,但断后伸长率为24.0%和25.0%,虽满足标准要求但偏低,见表1。

表1 原料钢板的力学性能Table 1 Mechanical properties of the raw steel plate

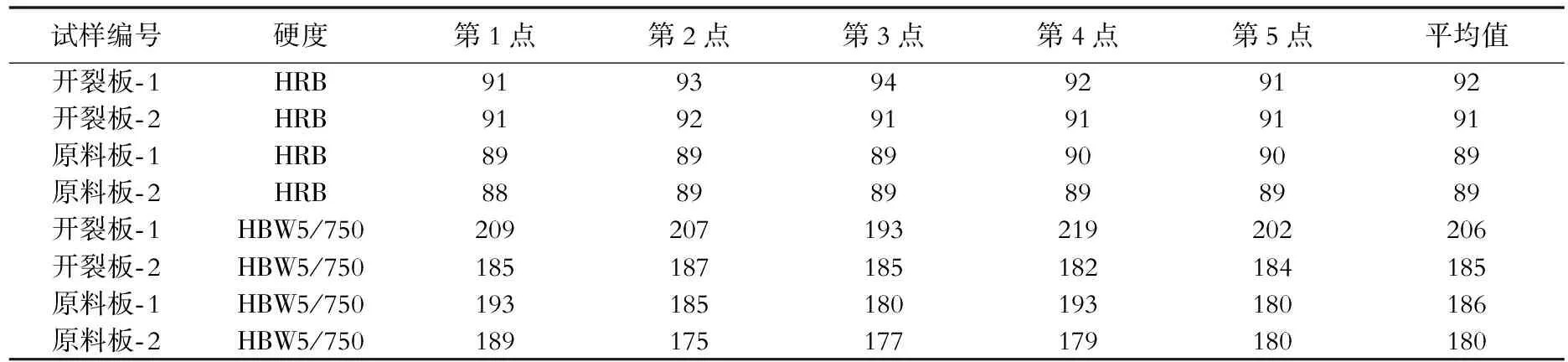

3 硬度试验

从开裂板未变形区的内外表面(相当于弯曲面的内外表面)和原料板的两个表面取样,分别测定洛氏硬度(HRB)和布氏硬度(HB),结果见表2。开裂板的HRB已接近或超过91,根据业内经验,当板材的硬度≥91 HRB时,将降低其成形性。

4 金相检验

表2 开裂板和原料板的表面硬度Table 2 Surface hardness of the cracked plate and the raw plate

4.1 裂口的金相检验

将通过冲压开裂梁外侧裂口切取的金相试样,在光学显微镜下低倍观察裂口形态,裂口两边未发现脱碳,裂口近表面部位组织已拉长成纤维状。槽形梁弯曲外侧面有擦痕,由于强烈摩擦,导致局部剪切开裂,强烈的接触滑动使表面发生塑性流动,受下层弹性区的约束而使纤维组织沿裂纹弯曲。冲压成形时,由于凹模圆角半径较小,板料不能平滑地进入凹模,从而出现冲击性的滑动擦痕。

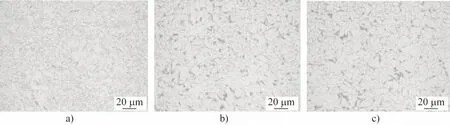

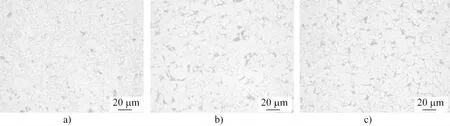

4.2 表层组织和心部组织

仔细观察发现,开裂梁弯曲外侧的组织与其心部组织有很大差别,外侧组织无珠光体,是热轧板的一个轧制面冷却过快形成的异常淬火组织,厚度约150 μm。板的心部组织为细小的铁素体和珠光体,见图6。原料板的两侧近表面和心部组织均为晶粒细小的铁素体和珠光体,见图7。

图6 开裂板表层(a)、心部(b)和近表层(c)的显微组织Fig.6 Microstructures of surface (a), core (b) and near- surface (c) in the cracked plate

图7 原料板表层(a)、心部(b)和近表层(c)的显微组织Fig.7 Microstructures of surface (a), core (b) and near- surface (c) in the raw plate

4.3 非金属夹杂物

检验开裂板和原料板,未发现集中分布的非金属夹杂物;按GB/T 10561—2005、GB/T 6394—2002和GB/T 13299—1991分别评定开裂板和原料板的夹杂物、铁素体晶粒度和带状组织,都满足该钢厂产品标准的要求。所检测样板的非金属夹杂评级较低,钢质纯净。

5 扫描电镜检验

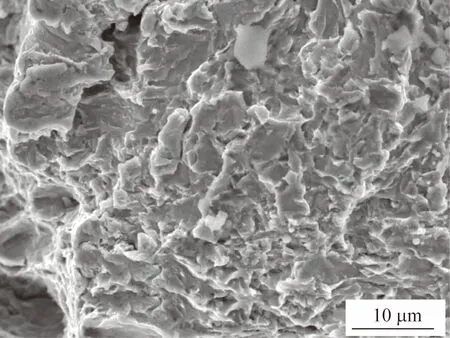

将从开裂板上切取的试样用压力机沿裂纹压断,在扫描电镜下观察,发现裂缝的近表面(距表面约100 μm)区域呈脆性断口形貌,见图8。压断的断口几乎都是准解理断口,这种形貌与开裂板表面存在的异常淬火组织有关。

图8 脆性断口的形貌Fig.8 Pattern of the brittle fracture

6 分析

(1)金相检验表明,开裂钢板弯曲外侧表层组织为形态不规则的铁素体,该层异常组织厚度约150 μm,与心部组织(准多边形铁素体+珠光体)不一致,这将导致钢板在变形时,厚度方向的塑性存在差异,从而不同部位的可变形性不同,表层不规则的铁素体组织先发生塑性变形,产生应力集中,故外侧表层首先开裂。该层异常组织为全铁素体,再结晶不完全,产生了退化珠光体,这是轧制过程中冷却速度过快所致[6]。

(2)硬度试验表明,开裂板的表面硬度≥91 HRB,原料板的硬度也接近90 HRB,这会降低成形性。钢板的布氏硬度为180~206 N/mm2,检查了钢厂同期生产的同轧制工艺同强度级别钢板的表面硬度(HBW5/750),平均值为159 N/mm2,可见钢板的硬度明显偏高。

另从力学性能看,原料板的断后伸长率刚好满足标准要求,与该产品的正常性能比较,开裂钢板的强度偏高、断后伸长率偏低,因此该批次钢板的塑性较差,导致成形性能低,是其开裂的又一个原因。

(3)扫描电镜观察表明,开裂梁断口为脆性断口,说明开裂板的一面延性较差。裂口近表面存在Al、Si、Ca等元素,且存在K等保护渣特有的杂质元素,杂质的来源应该是连铸保护渣卷渣。钢板近表面的杂质割断了材料的连续性,促进了裂纹的形成和扩展。

(4)在槽型梁外侧表面有较深的模具擦伤痕迹,擦痕实际上是由于凹模圆角半径较小,板料不能平滑地进入凹模,出现滑动擦伤痕,擦伤部位组织严重加工硬化,并伴有裂纹,说明板料进入凹模的阻力很大,增大了弯曲外侧局部区域的拉应力。

(5)汽车对钢板质量的稳定性、一致性要求很高,从以上检测及分析可以看出,该批钢板厚度方向组织不均匀,是由于轧后冷却不合理所致。此外,钢板的力学性能也不能令人满意,表层有夹杂物。

7 结论

(1)冲压开裂的汽车大梁用热轧510L钢板的一个面存在异常淬火组织,表面塑性较差,导致在钢板厚度方向塑性存在差异,不同部位的变形性不同,这是钢板开裂的主要原因。厚度方向的塑性差异是轧制过程中冷却速度过快所致。

(2)钢板厚度方向的组织不均匀,力学性能不理想,冲模圆角半径过小,开裂部位的钢板表层有夹杂物,均会加剧裂纹扩展。