磨料水射流切割碳纤维复合材料的表面粗糙度试验

2019-06-13陈正文阮晓峰邹佳林任启乐龙新平孟俊坤

陈正文 阮晓峰 邹佳林 任启乐 龙新平 孟俊坤

1.合肥通用机械研究院,合肥,2300312.武汉大学水射流理论与新技术湖北省重点实验室,武汉,4300723.通用机械复合材料技术安徽省重点实验室,合肥,2300314.航空工业成都飞机工业(集团)有限责任公司,成都,610000

0 引言

碳纤维复合材料(carbon fiber reinforced plastic ,CFRP)作为一种先进的复合材料,以其优异的轻质高强性能和很好的耐疲劳、耐腐蚀、耐高温、耐磨性,较高的比强度、比模量等特性,被广泛应用于航天、航空、军事等高精尖技术领域[1]。但由于CFRP的各相分布具有不连续性、不均一性及各向异性, 采用传统的加工方式加工时,切削行为本身包括了纤维断裂、基体裂化、纤维和基体分离、松懈等复杂过程[2],且传统加工方式在切削CFRP 时产生的热效应会导致CFRP微观结构破坏和性能降低,因此采用传统的加工方式对CFRP进行加工存在一定局限性。磨料水射流技术作为一种清洁高效的冷态切割技术,具有多样性、灵活性、高效性等优点[3],能有效地完成对CFRP的切削加工。同时,超高压磨料水射流对材料的作用力较小且无热效应,能有效地避免应力应变和材料性能的变化[4]。

在磨料水射流加工的过程中,射流压力、射流喷嘴直径、混合室长度和直径、磨料种类、颗粒尺寸、磨料质量流量、切割速度、切割角度等工艺参数,均会影响到磨料水射流的切割效果和效率以及样品的表面粗糙度[5-8]。由于CFRP具有自身的特性,因此采用磨料水射流技术切割CFRP时呈现出的规律与切割传统材料时呈现出的规律有较大差异。UNDE等[9]通过实验发现,切割靶距和进给速度对切割锥角有明显的影响,而纤维夹角和射流压力对切口表面粗糙度有明显的影响。THONGKAEW等[10]采用磨料水射流技术对CFRP进行钻孔实验,实验结果表明,进给速度和钻孔直径的增大会降低钻孔的质量,而射流压力和磨料质量流量对钻孔质量没有明显的影响。KUMARAN等[11]的实验结果表明,切割速度和靶距越大,表面粗糙度越大;而射流压力越大,切割表面的粗糙度则越小;且通过自适应神经模糊推理系统(adaptive neuro-fuzzy inference system,ANFIS)预测得到的CFRP样品表面粗糙度能很好地与实验结果吻合。杨清文等[12]研究了磨料浓度和磨料粒径对冲蚀过程的影响。王建生等[13]通过数值分析发现,粗颗粒的切割效果要优于细颗粒的切割效果。王伟[14]研究了高压磨料水射流切割CFRP的机理和产生分层失效的原因,并分析了射流压力、切割速度、靶距和磨料质量流量等参数对切割质量的影响。

以上研究侧重于过程参数对切割质量的影响,其中射流压力、切割速度和磨料质量流量对CFRP的切割质量和切割深度有明显的影响。但目前缺乏对切口平面的表面形态和表面粗糙度变化进行分析的研究。为此,本文通过试验分析了磨料水射流的切割速度和CFRP样品厚度对切口表面粗糙度的影响,以及表面粗糙度随切割深度的变化规律。

1 试件的制备与切割

1.1 磨料水切割试验系统与切割试验材料

1.1.1磨料水切割试验装置

超高压磨料水射流切割试验装置主要由WJQG37型水射流切割机床、超高压主机、操作控制台及磨料供应设备组成。经过过滤和软化的清水在超高压主机液压系统驱动的增压器中升压,并经过管路被输送至水切割机床上的水切割刀头。同时,磨料供应设备将切割加工使用的磨料也输送至水切割刀头,并控制水切割刀头完成预设路径的水切割加工,所有设备的功能控制和切割参数的调整均由操作台自动控制。磨料水射流切割试验装备的主要性能参数见表1。

表1 磨料水切割试验装置主要性能参数

1.1.2磨料水切割加工试验使用的磨料

石榴石是磨料水射流切割最常用的磨料,具有硬度适中、理化性能稳定、粒度和晶型均匀等特点。本文开展磨料水射流切割加工试验研究,采用了粒度为80、莫氏硬度为7.5、密度为3.4~4.3 g/cm3的石榴石磨料,其微观形貌表现为颗粒状和带有不规则棱角。

1.1.3碳纤维复合材料

试验中CFRP板材的厚度规格包括2.3 mm、4.3 mm、6.8 mm、8.6 mm、11.8 mm,由12层成分为T300的碳纤维复合而成,其性能见表2。

表2 T300碳纤维复合材料性能

1.2 碳纤维复合材料的切割

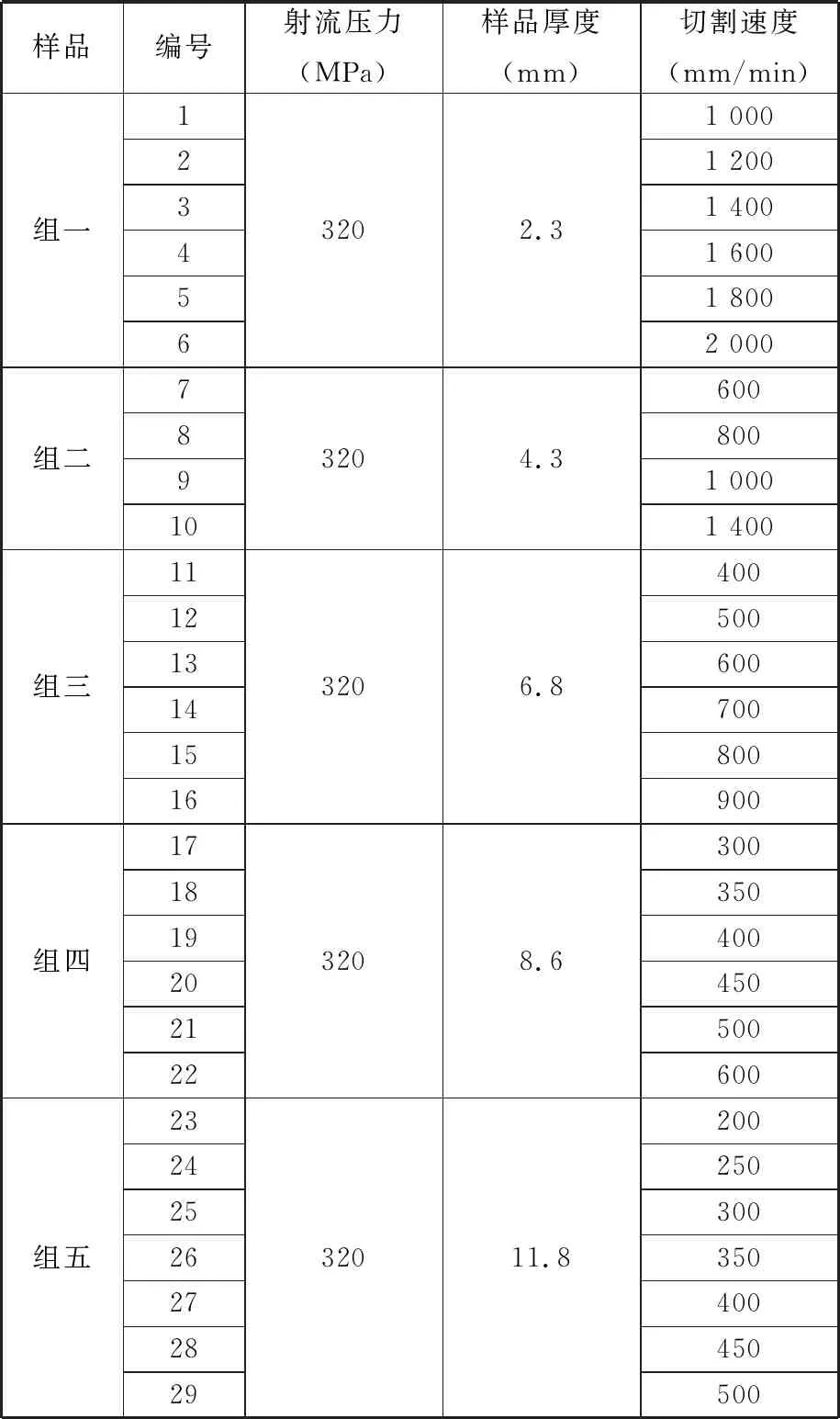

运用超高压磨料水射流系统对CFRP样品进行切割。其中,靶距为3 cm,磨料的质量流量为0.5 kg/min,其他相关参数详见表3。按照样品厚度分为5组,每组又按切割速度分为若干工况。

表3 样品制备的相关参数

2 试件表面粗糙度的测试

评价材料表面粗糙度时,一般采用轮廓算术平均偏差衡量表面粗糙度Ra,其表达式如下:

(1)

式中,hi为采样点处的高度;n为采样长度内采样点的总数。

切口表面任一横截面上的高度H随切割深度x的变化如图1所示,其中,Δl为采样间距。

图1 表面粗糙度示意图Fig.1 Schematic of surface roughness

2.1 测试设备

用于测量样品表面粗糙度的是μscan激光共聚焦显微镜,采用非接触式测量方法,通过色差传感器(color difference sensor,CLA)和独立的计算机来获得所测表面的三维高度分布图像,进而可获得样品的层厚、粗糙度轮廓、形貌、磨损等参数,且能够自动修正样品测试表面的非水平摆放。测量精度可达到10 nm,能满足对CFRP样品表面粗糙度的测量要求。

2.2 表面粗糙度测量

与其他切割方式相比,采用磨料水射流切割的表面具有明显的条纹。典型的磨料水射流切割表面如图2所示,其中X为射流切割方向,Y为射流移动方向,Z为条纹高度方向。

图2 碳纤维复合材料切口表面三维图(厚度为8.6 mm)Fig.2 3D view of cutting front of CFRP(thickness is 8.6 mm)

沿射流移动方向(Y方向),条纹具有较高的相似性,表面粗糙度变化不明显;在磨料水射流切割的稳定阶段,切口表面条纹在射流移动方向上相似且不断重复[15-16]。

沿射流切割方向(X方向),条纹高度的变化较为明显,从切口入口到出口,条纹高度不断增加,测量时则表现为切口入口到出口表面粗糙度的变化较大。而任一与射流切割方向垂直的横截面的表面粗糙度或平均表面粗糙度都不足以反映切口表面粗糙度的真实情况。故在进行扫描时,可在射流切割方向上,选取样品的一部分进行测量,以表征整个切口的表面粗糙度和减少测试工作量。且表面粗糙度Ra是二维概念,因此需在扫描截面上沿着射流切割方向选取多个横截面,以反映截面粗糙度随切割深度的变化规律。

2.2.1扫描参数选取

在使用μscan激光共聚焦显微镜对CFRP样品表面进行扫描之前,首先需要确定扫描的分辨率及扫描频率。

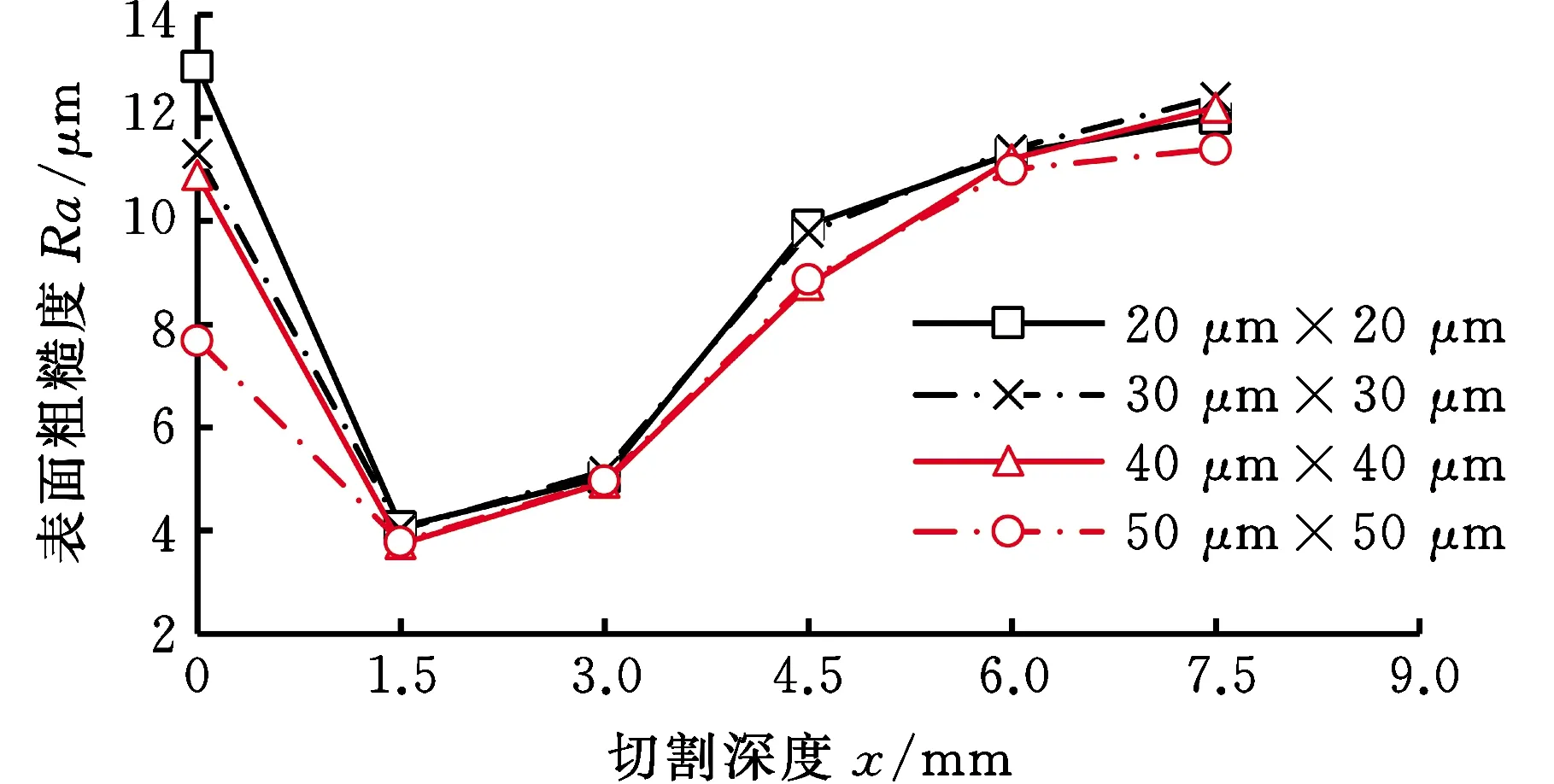

(1)分辨率。本文分别采用20 μm×20 μm,30 μm×30 μm,40 μm×40 μm,50 μm×50 μm等扫描分辨率对同一样品(以样品21为例)长度为20 mm的截面进行扫描;在截面上从切口入口开始,每隔1.5 mm取一横截面(确保每次表面粗糙度测量的位置相同),并计算获得的每个横截面的表面粗糙度。分析分辨率与表面粗糙度之间的关系,并考虑多方面的因素来确定最终采用的分辨率。

(2)扫描频率。扫描频率的选取与样品本身颜色和反光性能有关。结合设备扫描推荐值,本文选取扫描频率为500 Hz。

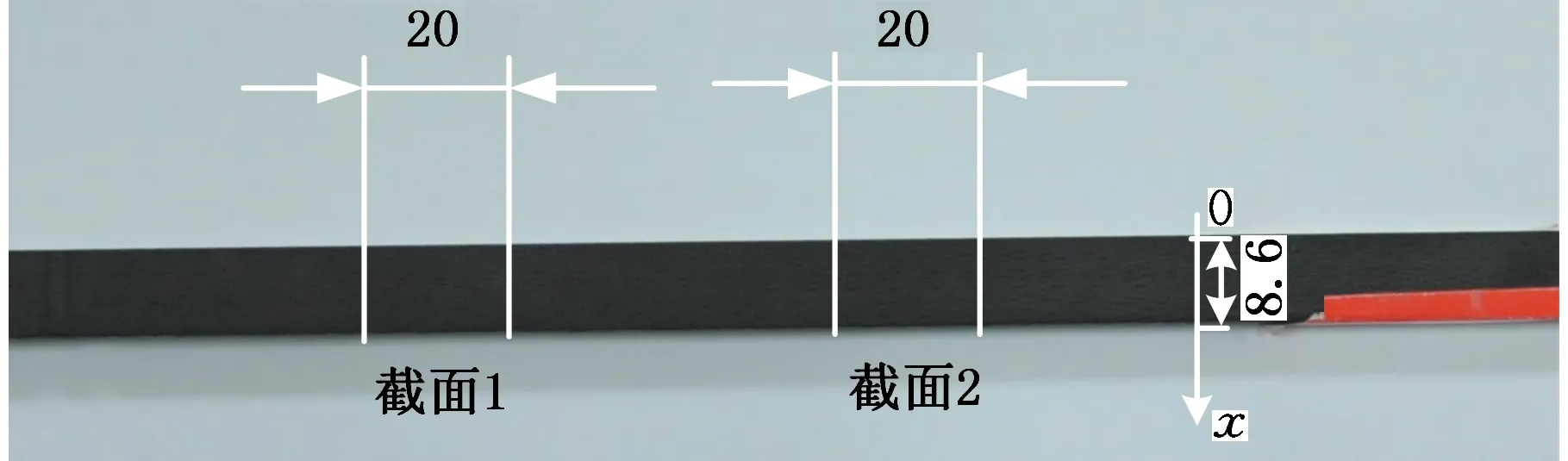

2.2.2扫描截面的选取

在每个样品的切口表面上(射流压力为320 MPa,切割速度为500 mm/min, CFRP样品厚度为8.6 mm)选取两段长度为20 mm的截面,分别扫描获得2个截面的表面粗糙度,并取2个截面表面粗糙度的均值来表征切口的表面粗糙度。μscan激光共聚焦显微镜扫描位置见图3,其中,x为样品切割深度。

图3 μscan激光共聚焦显微镜扫描位置(320 MPa,500 mm/min,8.6mm)Fig.3 Location of μscan laser confocal microscopy scanned(320 MPa,500 mm/min,8.6mm)

2.2.3粗糙度测量横截面选取

横截面的选取方式如下:以切口入口为起始端,随后依次间隔0.6 mm选取一个横截面来测量表面粗糙度。对于不同厚度的CFRP样品,其测量表面粗糙度的横截面位置均相同,不同的是测量的横截面数量。如图4所示,厚度为8.6 mm的CFRP样品从切口入口到切口末端,共计选取了15个横截面。在切口末端的剩余部分,因宽度小于0.6 mm,故剩余部分没有选取横截面进行测量。

图4 测量表面粗糙度的横截面Fig.4 Cross sections of measuring surface roughness

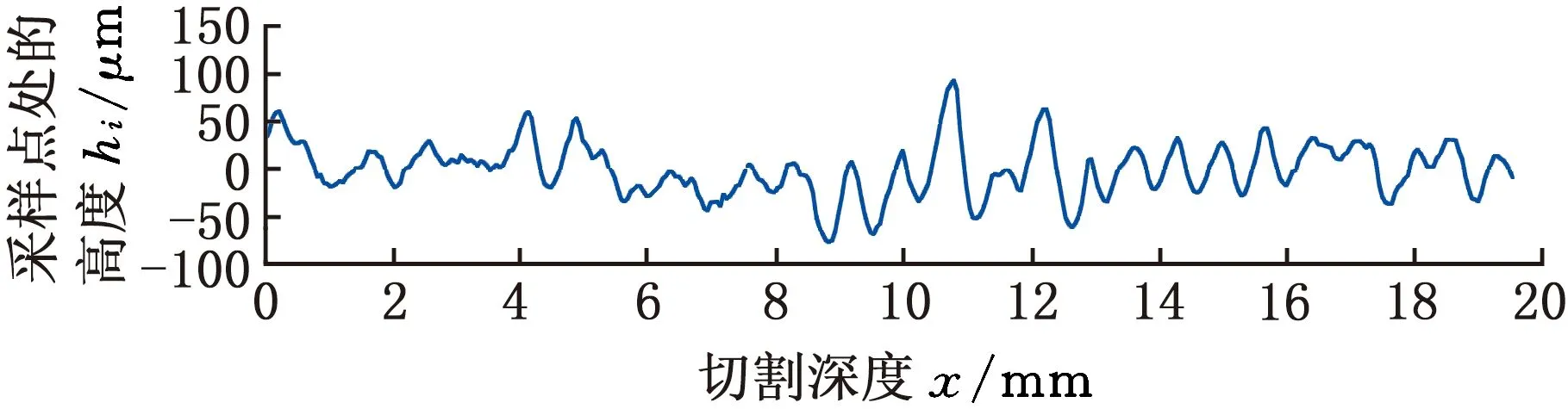

μscan激光共聚焦显微镜可根据扫描数据点重构每个横截面,材料表面微观高度起伏波动图像见图5。其中,数据点间隔为30 μm(即Δl=30 μm),并根据式(1)计算横截面的表面粗糙度。

图5 横截面上材料表面高度波动Fig.5 Material surface height fluctuation on cross section

3 测试数据及分析

3.1 分辨率对表面粗糙度的影响

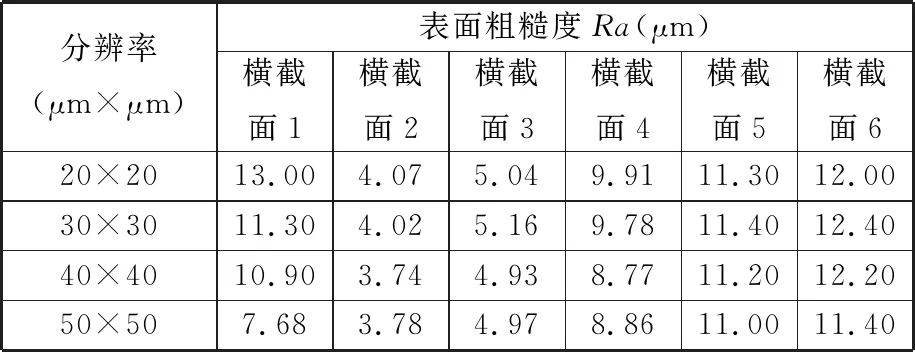

根据相应的试验和测试方案,可以得到不同分辨率条件下,CFRP样品厚度为8.6 mm(样品21)的同一截面的切口表面粗糙度,见图6和表4。其中,所选取的横截面1~6分别对应切割深度x=0、1.5 mm、3.0 mm、4.5 mm、6.0 mm和7.5 mm。

图6 不同分辨率条件下的表面粗糙度变化曲线Fig.6 Surface roughness variation curves under different resolution conditions

分辨率(μm×μm)表面粗糙度Ra(μm)横截面1横截面2横截面3横截面4横截面5横截面620×2013.004.075.049.9111.3012.0030×3011.304.025.169.7811.4012.4040×4010.903.744.938.7711.2012.2050×507.683.784.978.8611.0011.40

由图6和表4可知,在不同分辨率条件下,除了在切口入口(横截面1)处,其他各个横截面上表面粗糙度的变化不大。对于横截面1,由于截面处于切口入口处,坡度变化较大,测量时外部干扰对该处测量值的影响较大,因此可认为分辨率对表面粗糙度的测量没有明显的影响。

综合考虑测量时间和测量精度,在后续测量过程中,本文统一采用分辨率为30 μm×30 μm。

3.2 切割速度对表面粗糙度的影响

本文对射流压力为320 MPa时,在不同切割速度条件下,不同厚度CFRP样品的表面粗糙度随切割深度的变化规律进行了分析。

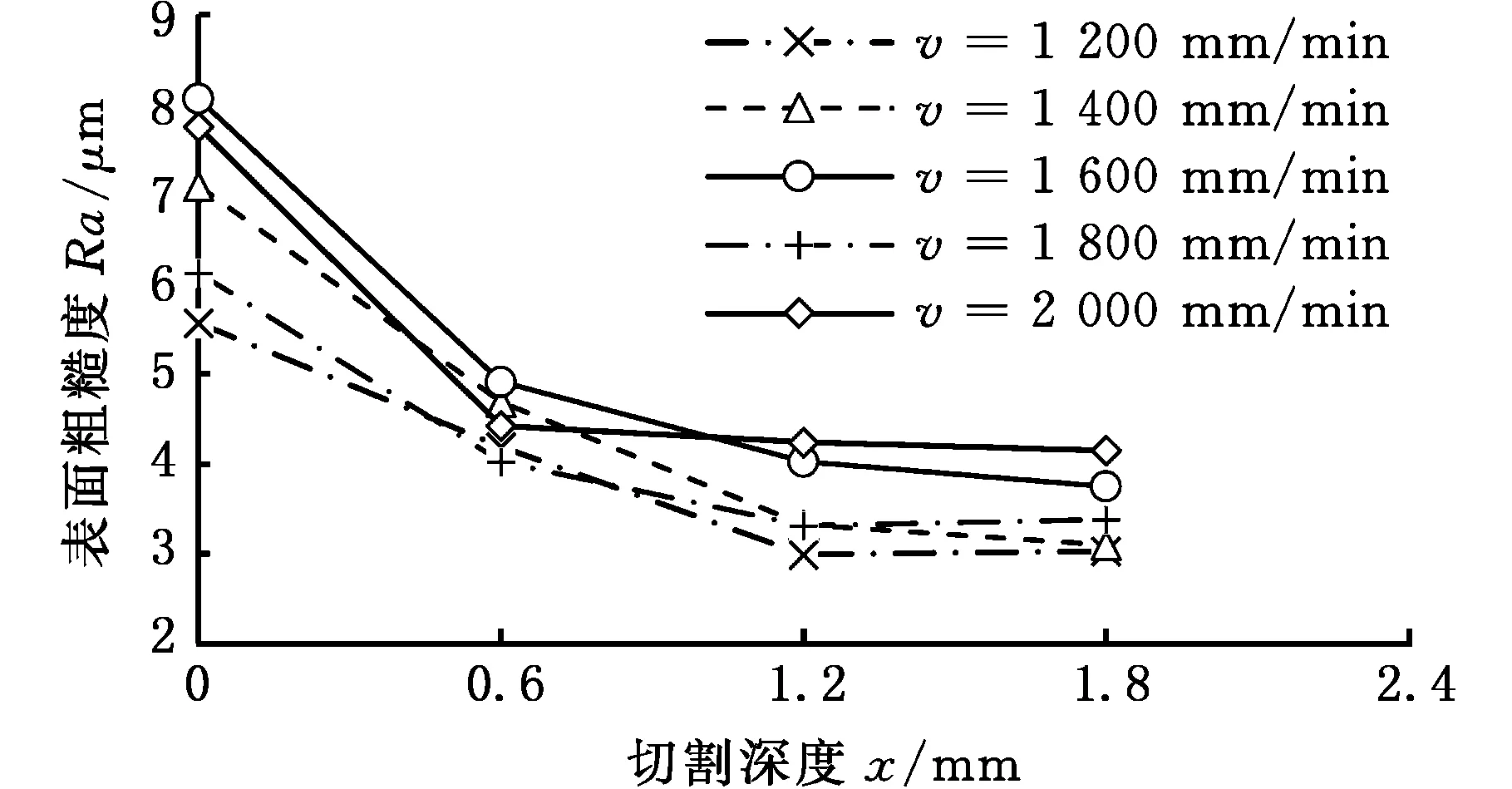

图7为CFRP样品厚度为2.3 mm时,在不同切割速度条件下,表面粗糙度随切割深度的变化曲线。由图7可以看出,在不同切割速度条件下,表面粗糙度随着切割深度的增大而减小。且表面粗糙度在切口入口处的减小速率较快;而在切口出口处,表面粗糙度的变化幅度较小,基本趋于稳定。由此可知,当样品厚度为2.3 mm时,不同切割速度对表面粗糙度无明显影响。

图7 不同切割速度下的磨料射流切割碳纤维复合材料的表面粗糙度(厚度为2.3 mm)Fig.7 Surface roughness of CFRP cutting by AWJ with different cutting speeds(thickness is 2.3 mm)

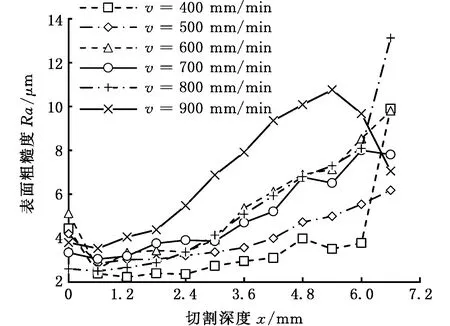

图8为CFRP样品厚度为4.3 mm时,在不同切割速度条件下,表面粗糙度随切割深度的变化曲线。由图8可以看出,当切割速度为800 mm/min和1 400 mm/min时,大体变化趋势为:表面粗糙度随着切割深度的增大而增大,但在切口入口处,表面粗糙度会先减小。当切割速度为600 mm/min时,表面粗糙度表现出与其他工况不同的变化趋势,其表面粗糙度随着切割深度的增大而减小。当切割速度为1 000 mm/min时,表面粗糙度随着切割深度的增大,先增大后减小。

图8 不同切割速度下的磨料射流切割碳纤维复合材料的表面粗糙度(厚度为4.3 mm)Fig.8 Surface roughness of CFRP cutting by AWJ with different traverse speeds(thickness is 4.3 mm)

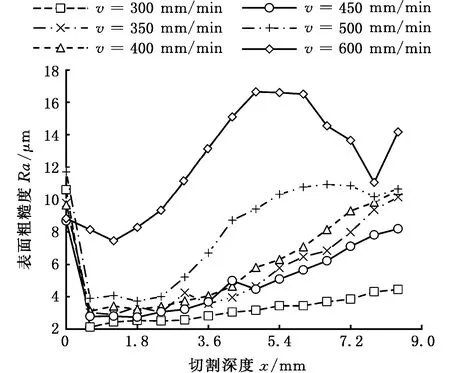

图9~图11为CFRP样品厚度分别为6.8 mm、8.6 mm和11.8 mm时,在不同切割速度条件下,表面粗糙度随切割深度的变化曲线。由图9~图11可以看出,表面粗糙度变化的整体趋势为:当切割深度较小(0~0.6 mm)时,表面粗糙度随着切割深度的增大而减小;当切割深度较大(x>0.6 mm)时,表面粗糙度随着切割深度的增大而增大。而横截面1(x=0)的表面粗糙度变化较为显著,这是因为横截面1恰好位于切口入口,而射流对切口入口的破坏较为明显,坡度变化较大,且测量结果易受到外部干扰的影响。

图9 不同切割速度下的磨料射流切割碳纤维复合材料的表面粗糙度(厚度为6.8 mm)Fig.9 Surface roughness of CFRP cutting by AWJ with different cutting speeds(thickness is 6.8 mm)

图10 不同切割速度的磨料射流切割碳纤维复合材料的表面粗糙度(厚度为8.6 mm)Fig.10 Surface roughness of CFRP cutting by AWJ with different cutting speeds(thickness is 8.6 mm)

图11 不同切割速度的磨料射流切割碳纤维复合材料的表面粗糙度(厚度为11.8 mm)Fig.11 Surface roughness of CFRP cutting by AWJ with different cutting speeds(thickness is 11.8 mm)

由图9~图11还可以看出,对于厚度为6.8 mm的CFRP样品(图9),当切割速度为900 mm/min、切割深度x为5.4~6.6 mm时,其表面粗糙度随着切割深度的增大而减小。对于厚度为8.6 mm的CFRP样品(图10),当切割速度为600 mm/min、切割深度x为4.8~8.4 mm时,随着切割深度的增大,其表面粗糙度呈现先减小(x=4.8~7.8 mm)后增大(x=7.8~8.4 mm)的趋势。对于厚度为11.8 mm的CFRP样品(图11),当切割速度为450 mm/min、切割深度x为9.0~11.4 mm时,其表面粗糙度随着切割深度的增大而减小。在这些区段,其表面粗糙度的变化趋势与整体趋势不同,这是由于样品本身的瑕疵而导致表面粗糙度的变化不规律。当样品厚度一定时,切割速度越大则切口的最大表面粗糙度越大。但当样品厚度为8.6 mm时(图9),最大表面粗糙度出现在800 mm/min;而当材料厚度为11.8 mm时(图11),最大表面粗糙度出现在450 mm/min,这可能是试验误差所致。

3.3 样品厚度对表面粗糙度的影响

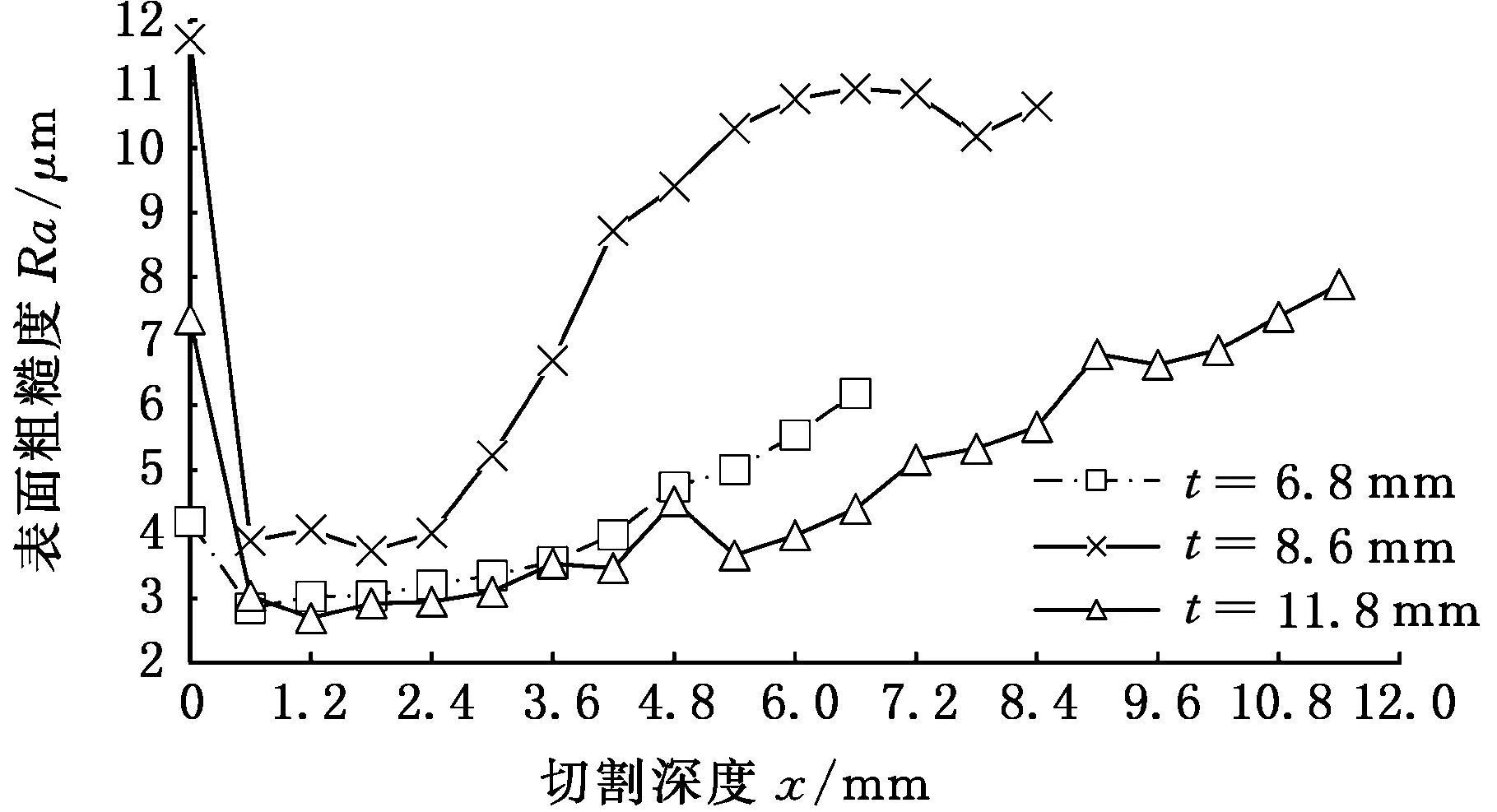

图12 不同厚度碳纤维复合材料的表面粗糙度(320 MPa,500 mm/min)Fig.12 Surface roughness of CFRP with different thicknesses(320 MPa,500 mm/min)

图12为在同一工况条件下(320 MPa,500 mm/min),不同CFRP样品厚度的切口表面粗糙度变化曲线。由图12 可以看出,在切割深度较小(x=0.6~2.4 mm)的情况下,样品厚度对表面粗糙度的影响不明显。但随着切割深度的增大(x>2.4 mm),厚度为8.6 mm样品的表面粗糙度明显增大;厚度为6.8 mm样品的表面粗糙度则保持缓慢增长的趋势;厚度为11.8 mm样品的表面粗糙度也保持缓慢增长的趋势,但部分位置出现了较小的波动。

4 结论

(1)激光共聚焦显微镜的分辨率对表面粗糙度的测量没有明显的影响。

(2)当切割深度较小(0~0.6 mm)时,随着切割深度的增大,表面粗糙度减小。当切割深度较大(大于0.6 mm)时,表面粗糙度随切割深度的增大而增大。

(3)切口入口(0~0.6 mm)处的表面粗糙度较大,且测量结果易受到外部干扰的影响。

(4)从整体趋势上看,当样品厚度一定时,切口最大表面粗糙度随着切割速度的增大而增大(个别工况的趋势会有差异)。样品厚度对表面粗糙度的影响并无明显的规律。

对于影响磨料水射流切割质量的其他参数,以及衡量切口表面粗糙度的表征方法,需要开展进一步的研究。