特大型多喷嘴冲击式水轮机调速系统研究

2019-06-12

(1.长江科学院 武汉长江控制设备研究所有限公司,武汉 430010;2.安德里茨中国有限公司,北京 100004;3.四川省清源工程咨询有限公司,成都 610072)

1 研究背景

由于冲击式机组电站无需建筑大型水坝和建造下游尾水管,大大减少了电站投资,对自然环境影响也小,且运行效率高,所以冲击式水轮发电机组的开发引起广泛关注。随着我国水力资源的深度开发,有许多高落差的流域需要进行水能利用,如我国的雅鲁藏布江落差就达到2 000多米,当这些河流因生态保护、地质条件或者其他特殊原因不适合筑坝蓄水时,冲击式水轮机便成为了水能利用的首选。

冲击式水轮机是利用高速水流冲击转轮叶片做功,其射流中心线与转轮节圆相切或与转轮平面呈斜射角度。与混流式机组相比,冲击式机组结构简单,检修维护方便,而且空蚀和磨损小[1]。冲击式水轮机的特点就是应用水头高,压力钢管长,机组飞轮力矩较小。正因为如此,冲击式水轮机除了有正常调节流量的喷针外,还设置有折向器(偏流板)。机组甩负荷时,喷针正常调节而缓慢关闭,折向器则快速切断水流,阻断水流进入水轮机,以解决引水系统水锤压力和机组转速升高的矛盾,既可避免由于机组转动惯量小而造成的机组转速过高上升,又可降低引水管道的压力过高上升。当甩负荷折向器切断射流或喷针完全关闭时,由于机组的阻力矩很小,机组转速升至最高瞬态转速后减速缓慢,导致机组从甩负荷开始到转速稳定的调节时间较长。

1995年以前,冲击式水轮机电液调速器在国内尚属空白,所采用的机械液压调速器不能满足以计算机为主要特征的监控系统自动发电控制(AGC)功能的技术要求[2]。1995年和2010年,按照云南以礼河水电厂调速器技术改造的要求,武汉长江控制设备研究所有限公司(以下简称长控所)相继成功研制了2代大型多喷嘴冲击式水轮机微机电液调速器。第1代产品是对捷克生产的HROVⅡ14Pe型冲击式机械液压调速器[3]旧进口设备进行技术改造,由长控所、华中理工大学电力系和云南省电力局中心试验研究所三方共同进行可行性分析和技术研究,确定最后技术方案。该方案开创了大型多喷嘴冲击式水轮机微机电液调速器研究的先河,其主要产品特征为:将喷针与折向器的机械协联改为电气协联,以双套微机控制器和电液转换器为核心,将机械液压调速器改造为微机电液调速器。第2代产品特征为:对第1代产品进行更新换代,取消喷针与折向器的协联,喷针与折向器分别采用独立的单元控制,喷针系统的电液转换由比例伺服阀实现,折向器系统则由电液换向阀来完成,微机调节器选择的是奥地利贝加莱X20系列可编程计算机控制器[4]。喷针对调速系统的调节性能起决定性作用,而折向器仅在大波动时对机组进行过速保护。长控所两代产品相继在云南以礼河水电厂3级和4级电站8台机组成功投运,展示我国冲击式水轮机电液调速器的发展历程。至此,单喷嘴、双喷嘴、多喷嘴微机电液调速器不断涌现,业内拉开了多喷嘴冲击式水轮机微机电液调速器多元化发展的序幕。

国产多喷嘴冲击式水轮机调速系统存在一些技术短板,如为了实现机组受力均匀,减小机组的振动,往往发电工况下会尽早地投入4喷嘴或者6喷嘴运行;调速器以开度调节为主要工作模式,并未考虑机组的流量与喷针开度的非线性关系,在调节机组负荷与喷针切换的过程中并未参考水轮机的特性曲线,无法保证在不同工作喷针数量下机组都能保持高效率运行。

2 特大型多喷嘴冲击式水轮机调速系统

2.1 技术特点与方案选择

尽管冲击式水轮机电液调速器的研究百花齐放,发展也如火如荼,但总体设计方案仅有两大类,即喷针与折向器进行机械或电气协联的协联式调节控制方案和喷针与折向器无关联而采用独立的单元控制直联式方案。

冲击式水轮机调速系统采用喷针与折向器的多重调节和控制,其调节控制系统主要包括:喷针调节、折向器控制、启动喷针与动作方式选择、带负荷机组的喷针选择及切换[1]。

随着人们对冲击式机组的不断认识,对于多喷嘴机组,喷针与折向器采用独立的单元控制是调速系统最理想的技术方案,在业内已达成共识。喷针作为主调节系统,采用比例伺服阀实现闭环连续控制,保证系统运行工况的调节性能和调节品质。折向器采用开关量控制,利用电液换向阀进行正常开关,其仅在系统甩负荷等大波动时快速关闭,起到机组过速保护的作用;同时以一个插装阀作为事故配压阀对所有折向器进行紧急与快速的关闭控制,确保机组不过速。如果设置反向喷针,反向喷针亦采用开关量控制,加速机组的停机过程。

2.2 调速系统构成

通过对国外进口调速技术的消化、吸收和借鉴,并且总结20多年来国产多喷嘴冲击式机组调速器的科研与制造经验,长控所自主创新研发生产了特大型多喷嘴冲击式水轮机调速系统。该调速系统充分运用了现代控制理论、可编程计算机技术和现代液压技术,体现了整体技术水平的先进性以及运行维护的方便操作性[5],并提高了其运行的可靠性。

该调速系统(以四川雅江达阿果电站单机130 MW的6喷6折冲击式机组为研究对象)由电气系统和机械液压系统2大部分构成,电气硬件主体采用安德里茨TC1703XL型控制器,该控制器具备2个运行CPU和1个切换CPU,采用15英寸工业级平板机作为人机界面,喷针电液转换部件采用6套德国Bosch-Rexroth比例伺服阀,折向器采用6套Bosch-Rexroth电液换向阀。整机工作可靠,性能优良,结构简单,运行方便。

调速系统采用电气部分和机械部分分开设置,柜体采用柜门式面板,以方便参数调整和设备维护。

调速器电气控制柜容纳调速系统所有的电气部分,包括与调速器液压控制柜和与外部系统联系的端子或接口设备。调速器电气控制柜布置在电站的发电机层。调速器的机械液压回路布置在调速器液压控制柜内,该柜与油压装置回油箱组合一同布置在水轮机层,压力油罐单独布置在回油箱旁边。

图1 软件调节框图Fig.1 Block diagram of software adjustment

2.3 电气系统

本调速系统电气部分主要特征表现为:

(1)电气控制柜内模块及元件均为标准工业级产品,无任何自制元件,充分保证了调速器整机的可靠性[6]。

(2)控制器为32位CPU,采用实时多任务操作系统,具有实时时钟,可通过GPS对时,采用闪存卡存储调速器程序。

(3)每个I/O模板都带有处理器,采用多处理器体系结构,以达到全智能分布,功能分散,危险分散,单一处理器失效只能导致单一功能失效,不会影响系统其他功能,从而提升整体系统的可靠性与可用性。

(4)信号的预处理如开关量的去抖动、模拟量的线性折算及有效性判断等,都在输入输出板上完成,无需占用CPU处理器板的资源。

(5)测频环节采用专用测频模块和残压信号隔离器,实现微机本体测频,抗干扰能力强;测频模块计数脉冲为20 MHz,测频精度为0.000 125 Hz。相对自制测频板件可靠性大幅增强。充分利用残压测频信号与齿盘测速信号各自优缺点,保证测频的可靠性与准确性[7]。

(6)由于冲击式机组喷针的开度与流量之间并非是线性关系,本冲击式调速器调节的准则是根据机组特性,调整机组的流量,从而控制机组的转速及负荷。

(7)根据水轮机特性,冲击式机组存在2,3,4,6个喷嘴工作的工况,喷针的工作个数由机组的总体过流量、水头及其相应效率决定。

(8)根据水轮机特性,可以准确地获得不同水头下各喷针工作投入点参数、喷针开启与关闭最优规律、喷针开度与流量关系。在以上参数配合下,调速器可准确、平滑地调节机组有功功率,使机组始终处于高效率运行区。同时,能避免机组在调整负荷、增减工作喷针个数时,由于喷针开启、关闭速度和水机工作效率的不匹配引起的机组出力异常波动情况。

(9)采用触摸屏作为人机界面,冗余的程序运行CPU通过以太网与触摸屏通讯;在触摸屏上可显示当前运行调速器的所有重要数据及状态,并可显示后备机的数据及状态。冗余的微机CPU每套均与触摸屏通信,无需通过切换或监管CPU。人机界面实现运行数据库的管理功能,将调速器的运行数据和相关状态信号自动形成通用数据库文件,方便运行维护人员随时调取查询[8]。

(10)调节器采用适应式PID算法,自适应转速、喷针开度和喷嘴数量的关系,实现了甩负荷等调节的无震荡、快速收敛与稳定,详见图1。

2.4 机械液压系统

冲击式微机电液调速器的机械液压系统,具有双重执行机构,即喷针调节单元和折向器控制执行机构。其中,多喷嘴机组是据不同的喷嘴数,产生一一对应的喷针独立调节单元。但折向器则是根据机组不同结构设计,有采用一一对应的折向器独立控制方式,也有一控二或一控四等集中控制方式。例如厄瓜多尔的德尔西电站和云南吉沙电站都是6喷嘴机组,调速器有6套独立的喷针调节单元和6套独立的折向器控制单元;云南以礼河电厂4喷嘴机组,调速器有4套独立的喷针调节单元和1套折向器控制单元,各折向器接力器通过连杆机构联动;四川可河电站4喷嘴机组,调速器有4套独立的喷针调节单元和1套折向器控制单元,各折向器通过油管路连接联动。由于多喷嘴机组机械液压系统数量多,系统复杂,宜采用标准化液压元件,实现模块式结构设计,规避小批量生产、自制生产零部件所带来的不稳定质量问题[9],提高具有多液压系统的冲击式调速器整机的可靠性和可维护性。

本特大型多喷嘴冲击式水轮机调速系统是以四川霍曲河流域达阿果电站130 MW单机的CJT6/6-6.3型水轮机调速系统为研究对象,为6喷6折的喷针调节系统和折向器控制机构。

2.4.1 喷针调节单元工作原理

喷针调节单元由比例伺服阀、液压锁、开关机时间调整阀及位移传感器组成,是一个一级液压放大的电液随动控制系统。急停阀在机组事故停机后关闭喷针。其系统工作原理参见图2。

图2 喷针调节单元原理简图Fig.2 Schematic diagram of injection needle regulating unit

调节器控制信号与喷针接力器位移反馈信号经过调节控制器内程序处理和比较运算后输出至比例伺服阀阀体驱动器,阀体驱动器控制阀体使之按电气信号的正负和大小成比例地向喷针接力器开(或关)机腔输入压力油,从而驱动喷针接力器向开机或关机方向运动,直至控制信号与位移反馈信号相等为止,实现喷针水流大小的调节。

当机组因故障事故停机,在折向器快速关闭的同时,通过急停阀将关闭各喷针。

2.4.2 折向器控制执行机构及事故配压阀控制单元

在此次研究中,选择了SPSS 22.0的统计学软件展开数据分析、归档处理。对于计数资料的表示为%,以χ2检验;对于计量资料的表示则为(±s),使用T进行检验,当两组的数据存在差异的时候,且P<0.05则表示有可比性。

折向器是冲击式水轮机组的重要组成部分,与喷嘴配合控制进入机组转轮的水流大小与方向。折向器打开时,水流通过喷嘴冲击转轮提供动能;折向器关闭时,喷嘴射出的水流被切断。当喷嘴控制部分故障时,为避免机组转速继续升高,折向器必须快速可靠关闭。所以,折向器动作的可靠性显得尤为重要。

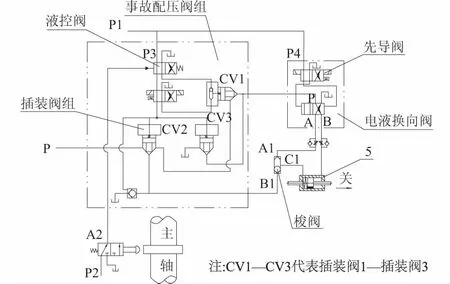

因为折向器要求的动作速度很快,执行元件所需过流量也就很大,一般采用先导级的电液换向阀或液控换向阀。为了实现正常运行与事故时折向器的可靠关闭,常见的做法是针对先导级做冗余处理,看似各种工况下都能实现折向器的可靠关闭。但是,当先导阀本身出现故障时,折向器将失控。为了解决常见的因先导阀故障而导致折向器失控的问题,为机组安全运行提供了更高保障,笔者将电液换向阀、梭阀及事故插装阀组合应用到折向器机械液压控制系统中,其原理如图3。该套折向器液压控制系统采用了梭阀与先导阀互为闭锁的工作方式,正常工作状态下,液控阀接受先导阀的控制,实现折向器的开启和关闭,此时,梭阀被闭锁;当先导阀故障时,梭阀投入,压力油将直接进入接力器关机腔,确保折向器的可靠关闭,此时,先导阀被闭锁。

图3 折向器控制执行机构及事故配压阀控制单元 原理简图Fig.3 Schematic diagram of the deflector control actuator and the emergency distribution valve

3 特大型多喷嘴冲击式水轮机调速系统关键技术

虽然我国蕴藏着很多具备装设大型6喷嘴冲击式水轮机组的水能资源,但由于一直以来,大容量冲击式水轮机的研究制造主要在欧洲进行,机组和控制设备的核心技术掌握在阿尔斯通、GE水电、安德里茨等少数欧美水电设备制造商手中,因此大规模的开发利用受到了限制。正因为如此,笔者进行了特大型多喷嘴冲击式机组水轮机调速系统的开创性技术研究。软硬件采用模块化设计理念,硬件选用标准化元部件,设备通用性强、可维护性好;控制器和控制阀体采用行业认可度非常高的高可靠性进口标准件;人机界面具有自动形成运行数据库的管理功能;调节控制软件能根据水轮机特性曲线对运行方式进行优化适应式调节。其研究成果主要创新点体现在以下3个方面:

(1)首次在大型多喷嘴冲击式水轮机的控制中引入了机组特性曲线因素,按照机组特性曲线来进行喷针切换和流量控制,使机组始终处于高效率运行区,从而提高了水轮机的调节控制性能、运行的安全性和稳定性。针对国内多喷嘴冲击式机组普遍采用的喷针开度控制方式容易造成机组能量损失和效率下降的问题,本特大型多喷嘴冲击式水轮机调速系统针对多喷嘴冲击式机组不同流量下存在喷嘴切换的特征,调节控制软件首次引入了机组特性曲线因素,完全按照机组特性曲线来进行喷针切换和流量控制,并优化控制方式,从而控制机组的转速及负荷。通过掌握不同水头下各喷针工作投入点参数、喷针开启与关闭最优规律以及喷针开度与流量关系,调速器可准确、平滑地调节机组有功功率,使机组始终处于高效率运行区。同时,避免了机组在调整负荷,调速器增减工作喷针个数时,由于喷针开启、关闭速度和水轮机工作效率的不匹配从而引起的机组出力异常波动情况。

(2)水轮机调节器中,业内首次采用3个CPU的结构(2块运行CPU和1块裁决切换CPU)可避免双机系统在主用CPU故障时的误切换或拒切,极大地提高了双机系统运行的可靠性。调节器3块CPU板均具有自诊断功能,可自我检测,内部故障时将送出报警信号。每一块CPU板可获取其余CPU板的状态信息,确保CPU系统运行或切换的可靠性。3块CPU板均自治,任一块CPU的故障将不会影响其余CPU的工作;即当2块运行CPU不同时故障时,系统仍可正常运行。由于采用三机系统,调速程序运行CPU的故障将由独立的CPU诊断,可避免双机系统在主CPU故障时误切换或拒绝切换。

(3)采用新型的折向器控制装置,确保折向器控制系统不论是何种阀体出现故障,折向器都能可靠关闭。将比例伺服阀、电液换向阀和插装阀组合应用到特大型冲击式机组调速系统中。折向器单元采用长控所发明的新型专利,即通过梭阀与先导阀互为闭锁的方式控制折向器接力器,确保折向器控制系统中不论是何种阀出现故障,都能确保折向器可靠关闭,解决了常见的因先导阀故障而导致折向器失控的问题,为机组安全运行提供了更高保障。喷针和折向器无协联的控制模式的使用不仅简化特大型多喷嘴冲击式水轮机调速器系统结构,而且提高了系统的调节品质和可靠性。

4 CJT6/6-6.3冲击式水轮机调速系统现场试验

四川雅江达阿果电站单机130 MW的CJT6/6-6.3特大型多喷嘴冲击式水轮机调速系统1#机现场试验情况如下。

4.1 静态特性试验

根据以上表格中每个喷针在相同频率下对应2个开度数据的最大差值,乘以程序设定的永态转差系数值(6%)求得每个喷针转速死区ix值为:

ix(1)=0.40,ix(2)=0.40,ix(3)=0.93,

ix(4)=0.53,ix(5)=0.40,ix(6)=0.67。

4.2 机组自动3分钟空载摆动值测试试验

通过调速器将机组开机至空载状态,调速器设置为自动调节模式,待机组频率稳定后记录连续3 min内机组频率的最大值和最小值,反复试验3次,得到的试验数据见表2。

根据以上试验数据求得调速器自动状态下机组频率空载摆动平均值为0.08 Hz,优于国标大型调速器空载频率摆动值≤额定功率的±0.15%(即0.15 Hz)的要求。

表1 静态特性试验记录数据Table 1 Record data of static characteristic test

表2 机组空载频率摆动试验记录数据Table 2 Record data of no-load frequency swing test

4.3 接力器不动时间测试

在机组并网运行状态下,调速器设置为自动调节模式,通过调速器将机组有功功率设定为约25%额定功率,待机组有功功率稳定后开启试验仪器,进入接力器不动时间测试界面,开始记录试验过程。待甩完25%负荷,机组频率稳定后得到如下试验数据:甩前机组有功功率P=28.3 MW,甩前喷针开度为38.54%,试验过程和试验数据详见图4。

图4 机组甩25%负荷波形图Fig.4 Waveform of shedding 25% load test

经试验设备测量的接力器不动时间Tq= 0.18 s,满足国标≤0.2 s的要求。

4.4 甩100%负荷波形图与考核指标记录

在机组并网运行状态下,调速器设置为自动调节模式,通过调速器将机组有功功率设定为额定功率值附近,待机组有功功率稳定后开启试验仪器,进入甩100%负荷测试界面,开始记录试验过程。待甩完负荷,机组频率稳定后得到如下试验数据:甩前有功功率P=109.81 MW,甩前喷针开度为55.24%,试验过程和试验数据详见图5。

图5 机组甩100%负荷波形图Fig.5 Waveform of shedding 100% load test

经试验记录,甩后机频最大值为53.53 Hz,甩后机频最小值为49.44 Hz,机频速率上升为107.0% ,超过3%额定转速的波峰次数为1,稳定时间为25 s,优于国标机组甩100%负荷时调节次数≤2次,稳定时间不超过40 s的指标要求。

4.5 一次调频性能和模型参数测试等涉网试验

4.5.1 一次调频性能试验结果

(1)调速系统测频精度为0.002 Hz,测频回路的测频误差满足系统一次调频精度的要求。

(2)将调速系统人工频率死区设置为±0.048 Hz,满足机组一次调频死区为±0.05 Hz的要求。

(3)通过试验,6个喷针系统的转速死区均<0.02%,满足机组转速死区≤0.04%的要求。

(4)经过校核,调速系统永态转差系数为3.97%,满足≤4%的要求。

(5)机组一次调频最大调整负荷为±10.175%,调速器能够对机组负荷变化幅度进行有效限制。

(6)响应行为,通过试验对调速系统PID参数进行优化后,在比例系数Kp=8,积分系数Ki=11,微分系数Kd=0 时,其响应行为如下:①机组1次调频负荷响应滞后时间平均为1.815 s,符合≤8 s的要求;②机组1次调频负荷响应稳定时间(负荷调整幅度达 90%)平均为14.35 s,符合≤15 s的要求;③机组1次调频负荷完全响应时间平均为20.25 s,符合≤30 s的要求。

(7)一次调频的优先级高于AGC或功率闭环调节。

4.5.2 模型参数测试情况

(1)完成了PID 环节参数校验、电液伺服系统最大动作速度测试、小幅度的动作特性测试;并网下导叶开度给定扰动试验;功率方式、开度方式一次调频试验等。

(2)在测试结果的基础上,得出了四川达阿果水电站水轮机及其调节系统的电力系统稳定计算用模型参数,可用于其所在电网的电力系统稳定计算。

“CJT6/6-6.3特大型多喷嘴冲击式水轮机调速系统”按国家标准《水轮机控制系统技术条件》(GB/T 9652.1—2007)设计、制造和生产;按国家标准《水轮机控制系统试验》(GB/T 9652.2—2007)进行出厂试验和现场试验与验收[10];根据国家电网公司要求进行了设备的一次调频和参数建模等涉网试验。

2018年6月15日达阿果单机130 MW的冲击式机组首台顺利投入商业运行,标志着长控所CJT6/6-6.3特大型多喷嘴冲击式水轮机调速系统成功投运。从现场投运测试与运行的情况来看:每条喷针的转速死区均<0.02%;自动空载频率摆动值为0.08 Hz;甩25%负荷时接力器不动时间Tq为0.18 s;甩满负荷时,机组上升的最高瞬态速率仅为107.0%,调节次数仅为1次,调节品质优良。所有性能参数均满足或优于国标考核要求。

5 结 语

随着高水头电站的大力开发与应用,我国冲击式水轮机向着大容量、多喷嘴方向发展,适应高水头冲击式水轮机组控制特性的专用调速器应运而生,且技术发展迅速[11]。特大型冲击式水轮机为了更大限度利用水能,常设计6个喷嘴,6喷嘴射流能量同时供给转轮做功。CJT6/6-6.3特大型多喷嘴冲击式水轮机调速系统是长控所专门为特大型多喷嘴冲击式机组研制的新型电液调速系统,不仅可靠性高、稳定性好、带孤立负荷能力强,而且具有根据水轮机特性曲线优化机组运行工况,改善机组运行效率,提升发电量的功能。该调速系统技术先进、工作可靠、操作方便,运行维护工作量少,有效地提高了电站发电量和自动化水平,为电站实现“无人值班、少人值守”创造了条件,不仅确保了电力系统安全稳定运行,同时还减轻了运行、检修人员的劳动强度[12]。CJT6/6-6.3特大型多喷嘴冲击式水轮机调速系统填补了我国特大型多喷嘴冲击式机组专用调速器的空白,是该类机组理想的配套产品,也是该类机组配套的进口调速器理想的替代产品。因此,研究成果CJT6/6-6.3特大型多喷嘴冲击式水轮机调速系统将会创造巨大的经济效益,并具有良好的社会效益。