高埋深条件下尾砂土的动强度特性

2019-06-12

(长江科学院 水利部岩土力学与工程重点实验室,武汉 430010)

1 研究背景

尾矿料是矿山开采过程中选出的有价值的精矿后排出的像细砂或者粉土一样的细粒废料,一般采用湿法将尾矿料输送到尾矿库内沉淀堆存。我国的尾矿坝大多采用上游式筑坝法[1]。上游式筑坝由于筑坝工艺自身的原因,排水系统不通畅,坝体内浸润线较高,尾料固结程度较差,尾矿料常处于饱和的疏松状态,颗粒密度较大;由于颗粒级配、矿物成分等因素的影响,尾矿坝看似稳定,实际上对扰动非常敏感,在地震中很容易发生液化和破坏变形[2]。根据国际大坝委员会(ICOLD)和联合国环境规划署(UNEP)的统计资料,从1910年以来,尾矿坝失事事故已经发生了数百起[3]。地震是引起尾矿坝事故的第二大原因[4],表现在地震引起坝体液化和造成过大的永久变形[5]。我国的许多尾矿坝位于地震高烈度区,地震时更容易发生尾矿库的液化、裂缝、沉降等问题,在尾矿库的设计中对尾矿料进行动力特性试验有非常重要的实际意义,为此,许多学者对尾矿料的动力特性进行了大量的研究,研究了动载作用下尾矿砂土和尾矿粉土的动弹模阻尼比[6-9]、残余应变[10]、动强度[11-15]等演化特性,取得了较好的成果,但这些研究成果中采用的围压均较小,一般≤400 kPa。

我国目前许多新建尾矿坝和已有尾矿坝加高的尾矿坝的设计坝高已经超过了百米级,如:德兴铜矿44#尾矿库208 m,金堆城栗西尾矿库164.5 m,金堆城杨家湾尾矿库123 m,金堆城木子沟尾矿坝122.5 m,会理县小打鹅尾矿库187.5 m等;随尾矿坝坝高的增加,安全风险也在增加,如2008年山西襄汾新塔矿业公司“9·8”特别重大尾矿库溃坝事故,造成281人死亡,直接经济损失近亿元,社会影响极为恶劣。高尾矿坝的抗震安全性评价成为研究的焦点问题,在百米级尾矿坝抗震安全评价中,需要关注到2个问题:

(1)百米级高尾矿坝的动强度特性试验中,按规范[16]要求试验采用的条件宜与实际受力状态一致,高围压下尾矿料的动应力、液化应力比等变化规律如何?是否仍服从小围压条件下得到的规律?需要进行更深入的试验研究。

(2)以往的认识认为液化现象只会出现在20 m范围内的浅埋深粉细砂层,因此尾矿料动强度试验研究中的围压力均较小,但处于中低部的高埋深条件下的尾矿料在地震作用下的动力响应特性如何?是否会出现液化现象或较大永久变形,进而影响尾矿坝的安全?我们目前的勘测技术手段无法进行判断,但是在2008年汶川地震后的地震液化现场调查和分析中发现,埋深超过20 m的深层液化是真实存在的[17]。

为了研究这2个问题,本文依托某百米级的尾矿坝,开展高埋深条件下的尾矿料动强度(液化)试验,研究高围压下尾矿料的动强度特性,并进行尾砂土的液化深度分析。

2 材料基本特性

试验依托某尾矿库,尾矿库总坝高为117 m,总库容3 711×104m3,工程规模为二等尾矿库。根据现场勘察资料,尾矿料分尾粉土和尾砂土2种。本次选取尾砂土进行动强度试验,尾砂土的颗粒密度为2.85,其颗粒级配见表1,特征粒径d60为0.18 mm,d30为0.10 mm,d10为0.03 mm,不均匀系数CU为6.0,曲率系数CC为1.85,级配良好。

表1 尾砂土的颗粒级配Table 1 Gradation of tailings sand

尾砂土的最大干密度为1.98 g/cm3,最小干密度为1.43 g/cm3,按相对密度0.43和0.52计算试验干密度分别为1.62 g/cm3和1.67 g/cm3。

3 研究方案

尾矿料动强度试验采用英国GDS全自动多功能振动三轴仪,试样尺寸为Φ39.1 mm×H80 mm,试验激振波形采用正弦波,激振频率1 Hz。

试样采用重塑样击实法制备,样品分3层填装成型,在三轴压力室内联合使用抽气和反压饱和的方法,当试样的孔隙水压力系数达到0.95以上时,饱和度满足规范要求,开始试验。

4 试验成果分析

4.1 动应力

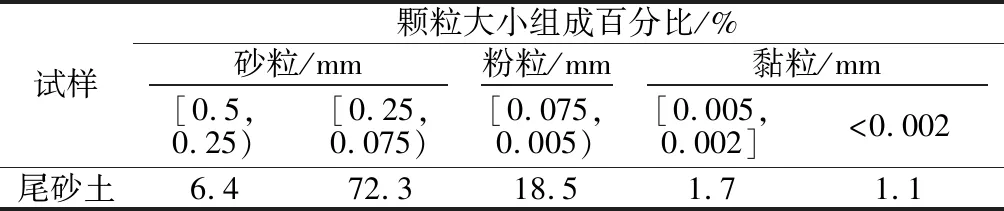

图1和图2是尾砂土在不同固结应力比Kc=1.0,1.5,2.0时的动应力σd与破坏振次Nf的关系曲线,2种密度的尾砂土的动应力与破坏振次间的关系曲线变化规律基本相同:随着动应力的增加,试样达到破坏需要的破坏振次逐渐减小,且两者有较好的幂函数关系,本次试验采用幂函数进行拟合,相关性系数R2均>0.96。在同一固结应力比下,动应力随围压的增加而增加;在围压相同时,动应力随固结应力比的增加而增加,与以往小围压条件下对尾砂土的研究成果规律相同。

图1 ρd=1.62 g/cm3时动应力与破坏振次间的关系曲线Fig.1 Curves of dynamic stress versus vibration timesuntil failure of specimens with dry density ρd=1.62 g/cm3

图2 ρd=1.67 g/cm3时动应力与破坏振次间的关系曲线Fig.2 Curves of dynamic stress versus vibration timesuntil failure of specimens with dry density ρd=1.67 g/cm3

4.2 液化应力比

(1)

(2)

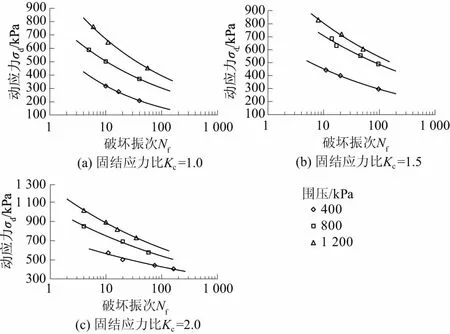

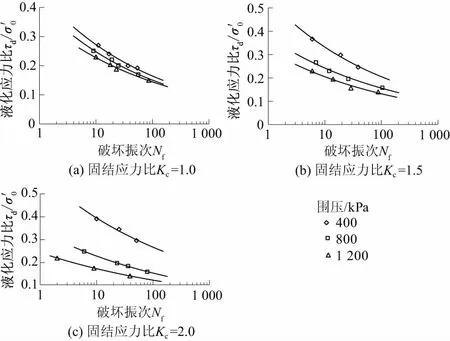

2种密度的尾砂土在固结应力比Kc=1.0,1.5,2.0下的液化应力比与破坏振次的关系曲线见图3和图4,固结应力比相同时,液化应力比均随围压的增加而减小,但不同围压下的液化应力比差别较大,不同围压下的液化应力比不能归一,与文献[9]、文献[15]在低围压条件下得到的归一化规律有较大差别,说明围压对液化应力比的影响较大。

图3 ρd=1.62 g/cm3时液化应力比与破坏振次间的关系曲线Fig.3 Curves of liquefaction stress ratio versus vibrationtimes until failure of specimens with dry densityρd=1.62 g/cm3

图4 ρd=1.67 g/cm3时液化应力比与破坏振次间的关系曲线Fig.4 Curves of liquefaction stress ratio versus vibrationtimes until failure of specimens with dry densityρd=1.67 g/cm3

根据图3和图4的液化应力比与破坏振次之间的关系曲线,可以得到等效振次12,20,30(相应的地震震级分别为7.0,7.5,8.0级)的液化应力比,见表2。相同固结应力比和围压条件下,干密度1.67 g/cm3的液化应力比与干密度1.62 g/cm3的液化应力比相比较有较大幅度的提高,增幅在18%~52%,平均增幅34%,说明干密度的增加,可以有效提高尾砂土的抗震性能。

表2 不同固结应力比和围压条件下的液化应力比

Table 2 Values of liquefaction stress ratio under differentconsolidation stress ratios and confining pressures

固结应力比Kc等效振次ρd=1.62 g/cm3时不同围压的液化应力比ρd=1.67 g/cm3时不同围压的液化应力比400kPa800kPa 1 200kPa400kPa800kPa 1 200kPa120.2610.2380.2200.3850.3030.2681.0200.2340.2130.1990.3300.2710.238300.2140.1950.1830.2920.2480.217120.3270.2340.1980.4440.3470.2601.5200.2950.2120.1800.4050.3200.239300.2720.1970.1670.3760.3000.223120.3910.2220.1720.4610.3060.2402.0200.3600.2030.1600.4330.2850.223300.3380.1900.1510.4130.2700.210

5 地震液化影响深度分析

按《构筑物抗震设计规范》[18]的尾矿坝地震液化判别简化计算公式,分析尾砂土的地震液化深度。坝体中饱和尾矿的液化率FL和地震作用应力比L分别按式(3)和式(4)计算,当FL≤1.0时,判断为液化。

(3)

(4)

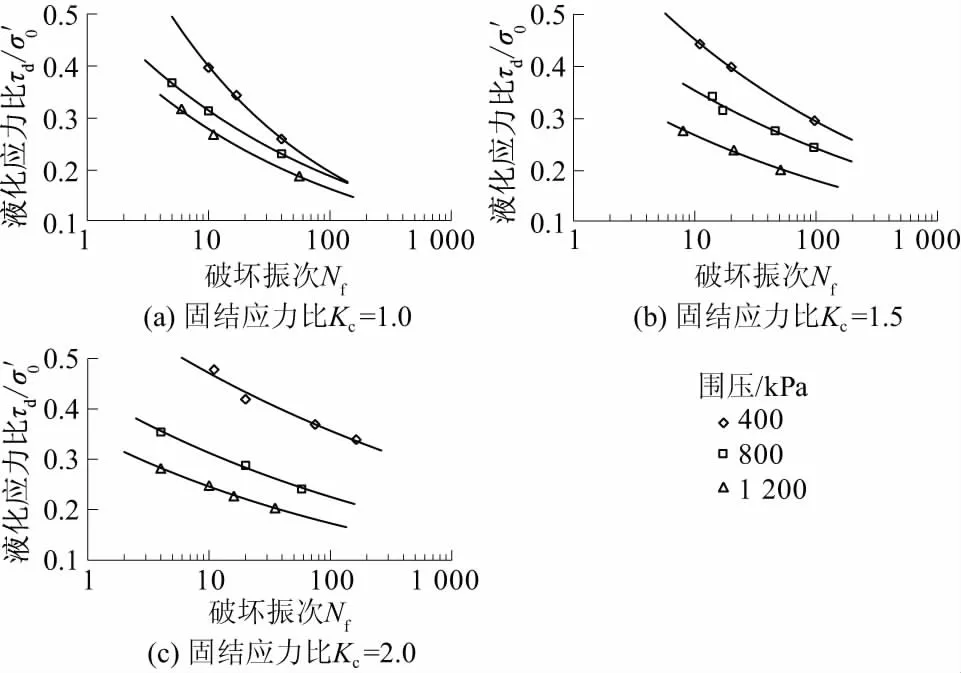

以依托项目的尾砂土为例,取干密度为1.62 g/cm3,固结应力比Kc=1.0,1.5,2.0下的地震作用应力比和液化应力比随深度的变化曲线见图5。单元体所处的应力状态对抗震液化深度的影响比较明显,随着固结应力比的增加,液化深度明显减小,地震震级8.0级条件下,固结应力比1.0,1.5,2.0时的液化深度分别为32,15,3 m;在相同固结应力比条件下,液化深度随地震震级的增加而逐渐增加,固结应力比Kc=1.0时,地震震级7.0,7.5,8.0级的液化深度分别为19,24,32 m。

图5 ρd=1.62 g/cm3时地震作用应力比和液化应力比随埋深的变化曲线Fig.5 Curves of seismic stress ratio and liquefactionstress ratio versus depth with dry density ρd=1.62 g/cm3

图6 ρd=1.67 g/cm3时地震作用应力比和液化应力比随深度的变化曲线Fig.6 Curves of seismic stress ratio and liquefactionstress ratio versus depth with dry density ρd=1.67 g/cm3

尾砂土在干密度1.67 g/cm3(图6)下的液化深度变化规律基本相同,但液化深度明显减小。

本文研究背景中提出的尾矿料液化深度问题,经试验成果分析,在较小的试验干密度和较小的固结应力比条件下,液化深度会超过20 m,如本文的液化深度最大达到32 m,因此在尾砂土的液化深度分析中应予注意。但进行液化判断时,本文开展的围压1 200 kPa的动强度(液化)试验已无必要,尽管液化应力比均随围压的增加而减小,但根据图5和图6,地震作用应力比随深度逐渐折减,在埋深96 m时已经折减为0,百米级尾矿坝的底部尾矿料不存在液化可能性。在进行尾矿料的液化试验时,埋深60 m时的地震作用应力比为0.12,而一般尾砂土的液化应力比均>0.15,因此采用最大围压600 kPa已经能满足液化深度要求。

6 结 语

通过动力试验研究了尾砂土在高埋深条件下不同围压400,800,1 200 kPa的动强度特性,并分析了不同地震震级下的尾砂土液化影响深度,研究成果如下:

(1)随着动应力的增大,试样达到破坏需要的破坏振次逐渐减小,且两者有较好的幂函数关系。在同一固结应力比下,动应力随围压的增大而增大;在围压相同时,动应力随固结应力比的增大而增大,与以往小围压条件下的规律相同。

(2)高埋深条件下,固结应力比相同时,液化应力比均随围压的增大而减小,围压对液化应力比的影响较大,不同围压下的液化应力比不能归一化,与以往小围压条件下的规律不同。

(3)相同固结应力比和围压条件下,高密度尾砂土的液化应力比有较大幅度的提高。尾砂土密度的增大可以有效提高尾砂土的抗震性能。

(4)在较小的试验干密度和较小的固结应力比条件下,尾砂土液化深度可达到32 m,在尾砂土的液化深度分析中应予注意。

(5)在进行尾矿料的液化试验时,采用最大围压600 kPa已经能满足液化深度要求,是较为合理的。