海洋大气环境对铝合金电连接器壳体腐蚀及电气性能影响

2019-06-05王玲赵全成杨万均

王玲,赵全成,杨万均

(西南技术工程研究所 国防科技工业自然环境试验研究中心,重庆 400039)

电连接器是电子设备中重要元器件之一,主要起电信号传输控制以及电气设备间的电气连接作用,广泛应用于航空航天、通信等各个领域。电连接器壳体材料有不锈钢、铝合金、复合材料等多钟材料。由于铝合金具有质量轻、导热导电性能较好、加工成形方便、成本较低等优点,是常用的电连接器壳体材料之一。铝合金壳体材料大多数采用硬铝、锻铝或铸铝,通过不同的成形工艺制作。电连接器的可靠性和耐环境能力直接影响电子设备的可靠使用。有统计数据显示,引起电子系统设备故障或失效的元器件中,电连接器失效约占40%[1]。目前对电连接器的研究主要集中在可靠性方面,包括接触可靠性试验研究、失效机理、接触电阻模型、仿真分析等方面[2-9],对电连接器的环境适应性,特别是自然环境下性能影响研究较少。文中研究了2A12硬铝合金、6061锻铝合金两种壳体材料的电连接器在海南万宁棚下环境中的腐蚀性能和电气性能。

1 试验

试验样品为 2A12铝合金壳体和 6061铝合金壳体的两种圆形电连接器,铝合金壳体表面防护工艺均为化学镀镍。自然环境试验在万宁试验站开展。万宁试验站属于典型的海洋大气环境,其年平均气温24.6 ℃,年平均相对湿度86%,年降雨量1942 mm,氯离子质量浓度约0.018 mg/(100 cm2·d)。采用棚下暴露试验方式,将电连接器垂直悬挂于棚下库房的试验架上,试验周期为4 a,性能检测周期为1、2、4 a。

定期检测电连接器的性能。采用数码相机观察记录电连接器壳体表面的宏观形貌。采用Quanta200环境扫描电镜(SEM)观察壳体表面腐蚀形貌,用SEM附带的能谱仪分析腐蚀产物元素。采用蔡司Observer.A1m金相显微镜观察壳体截面的腐蚀形态。将电连接器放置在同一环境下(温度25 ℃,相对湿度小于50%)24 h后进行电气性能测试,采用GPI735绝缘耐压测试仪测试电连接器的绝缘电阻和耐压强度(加载频率为50 Hz,电压为625 V,维持时间大于1 s),采用万用表测试导通性能。根据电连接器的实际使用要求,各项电气性能的使用要求为绝缘电阻要大于50 MΩ,不发生击穿和短路,否则判定失效。

2 试验结果

2.1 腐蚀形貌

2.1.1 宏观腐蚀形貌

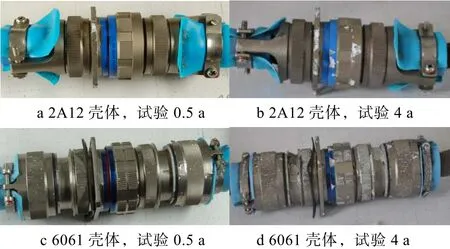

两种电连接器铝合金壳体在海洋大气环境下的腐蚀现象主要为出现白色腐蚀产物(以下称白霜)、镀层鼓泡和剥落现象,如图1所示。从壳体腐蚀发展来看,2A12铝合金壳体在万宁棚下暴露6个月,表面出现轻微的白霜和镀层开裂。随着暴露时间的延长,壳体表面早期腐蚀破坏部位的白霜和镀层剥落面积有所增加,但腐蚀面积扩展速度不大。试验4 a后,壳体腐蚀面积约20%(见图1b),并且腐蚀多集中于壳体的法兰盘安装处和螺纹等部位。6061铝合金壳体在万宁棚下暴露6个月出现了较多的点状白霜、镀层剥落,之后腐蚀扩展迅速。暴露4 a,6061铝合金壳体表面的镀层剥落面积已达50%以上,暴露出的灰白色铝合金基体出现层状剥落现象(见图1d),并且其邻近部位的化学镀镍层与基体已出现分层,可轻易撕开。对比两种壳体腐蚀破坏形态和程度,2A12铝合金壳体腐蚀面积小于6061铝合金壳体,并且前者主要是原有腐蚀部位的扩展,而后者出现化学镀镍层的大面积脱落,基本失去保护作用。将电连接器打开,观察到其壳体内部的插针与插座均未出现明显腐蚀现象。

图1 两种铝合金壳体电连接器在万宁海洋大气环境中腐蚀形貌

2.1.2 微观腐蚀形貌

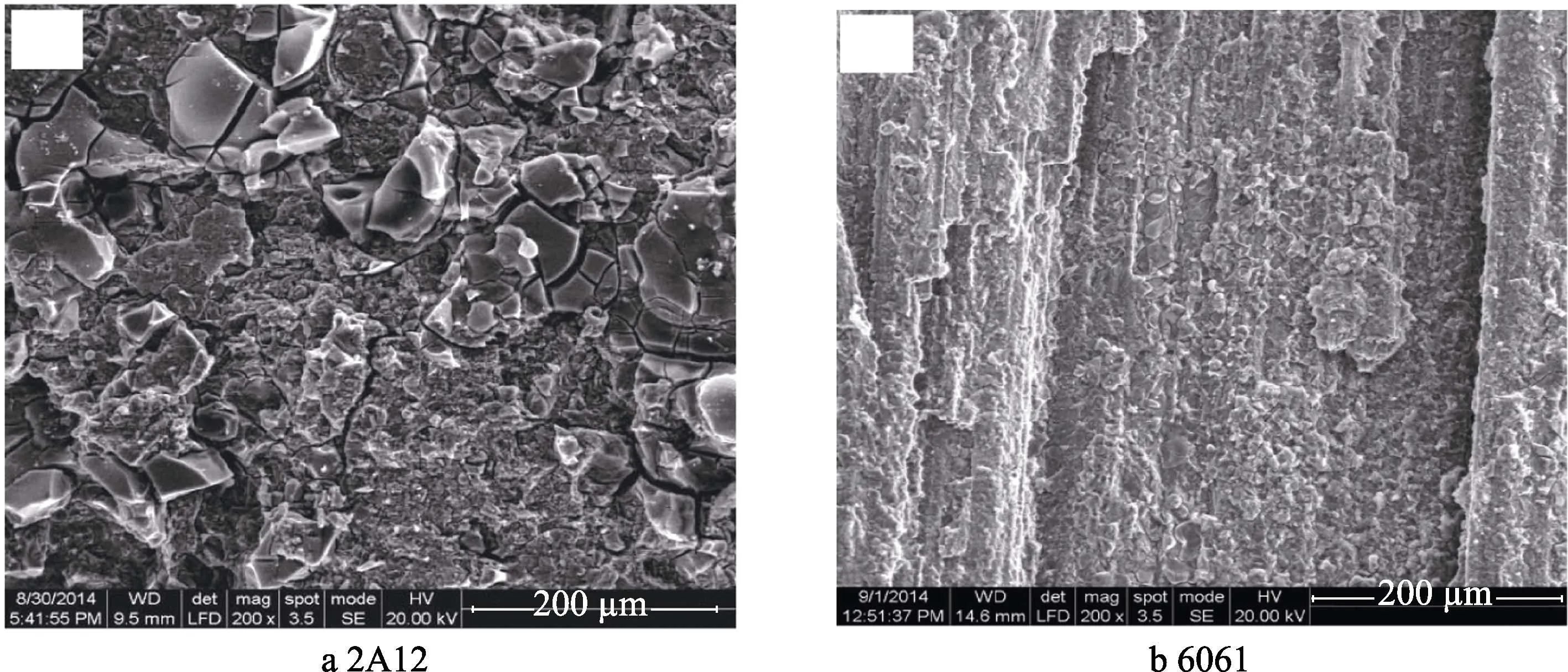

对两种电连接器腐蚀严重部位进行微观形貌观察,如图2所示。从图2a可以看出,2A12铝合金表面有大量的块状腐蚀产物,腐蚀产物较为疏松,并且有大量网状裂纹。图2b为6061铝合金壳体镀层剥落后的基体腐蚀形貌,可以看出,铝合金表面呈灰白色,腐蚀产物沿轧制方向呈片层状,铝合金层状腐蚀剥落导致其表面出现台阶和沟壑。

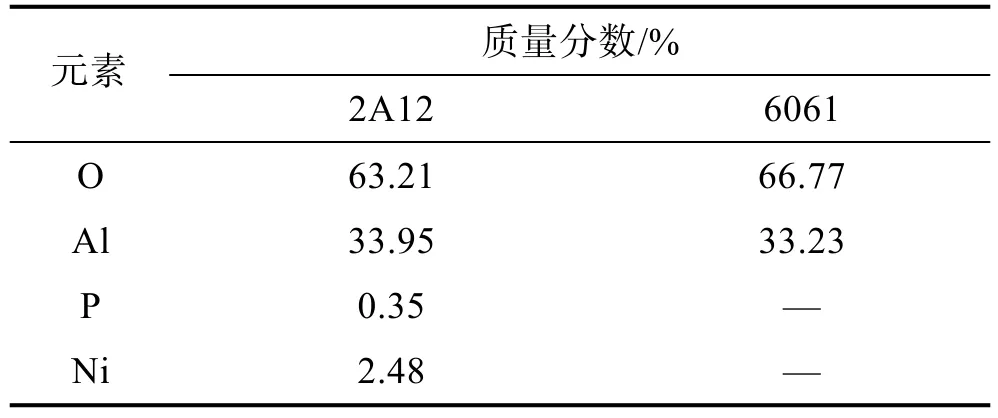

对两种铝合金壳体表面腐蚀产物进行 EDS能谱分析,结果见表 1。2A12铝合金壳体的表面腐蚀产物主要含有Al和O元素,以及少量的P和Ni,表明铝合金基体腐蚀生成了氧化铝或氢氧化铝,P和 Ni来自于表面残留的化学镀镍层。061铝合金壳体表面仅含有Al和O元素,表明基体铝合金发生腐蚀,生成含氧化合物,而表面化学镀镍层已完全剥落。

2.2 电气性能

图2 铝合金壳体试验4 a后的腐蚀形貌

表1 壳体表面腐蚀产物的化学元素及含量

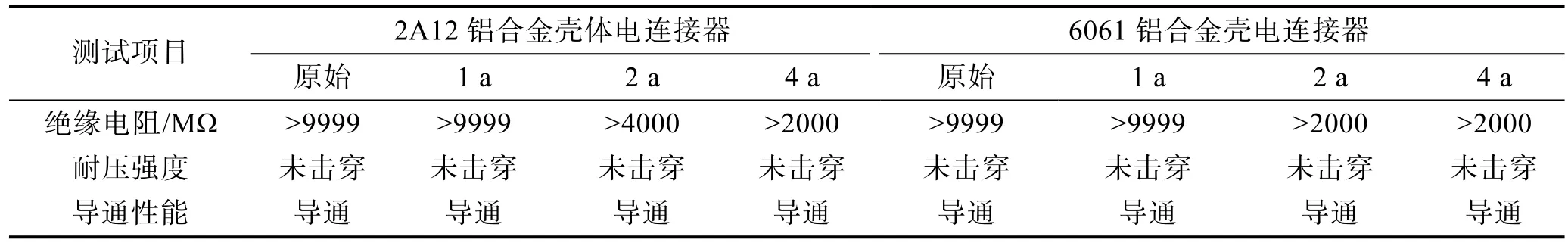

两种铝合金壳体电连接器电气性能的测试结果见表2。由表2可知,在4 a的试验时间内,两种铝合金壳体电连接器在规定的电压加载条件下均未发生击穿现象,导通性能良好,载流导线间及其与壳体之间的绝缘电阻随着试验时间的延长有所下降,但仍然满足使用要求限值(不小于50 MΩ)。由于测试仪器的量程限制,未能体现出两种电连接器试验初期(1 a)的绝缘电阻变化差异。从试验2 a的绝缘电阻量值范围可知,6061铝合金电连接器的绝缘电阻比2A12铝合金电连接器下降要快,试验4 a的绝缘电阻变化差异无法准确判断。

表2 两种铝合金电连接器的电气性能结果

3 讨论

3.1 腐蚀差异分析

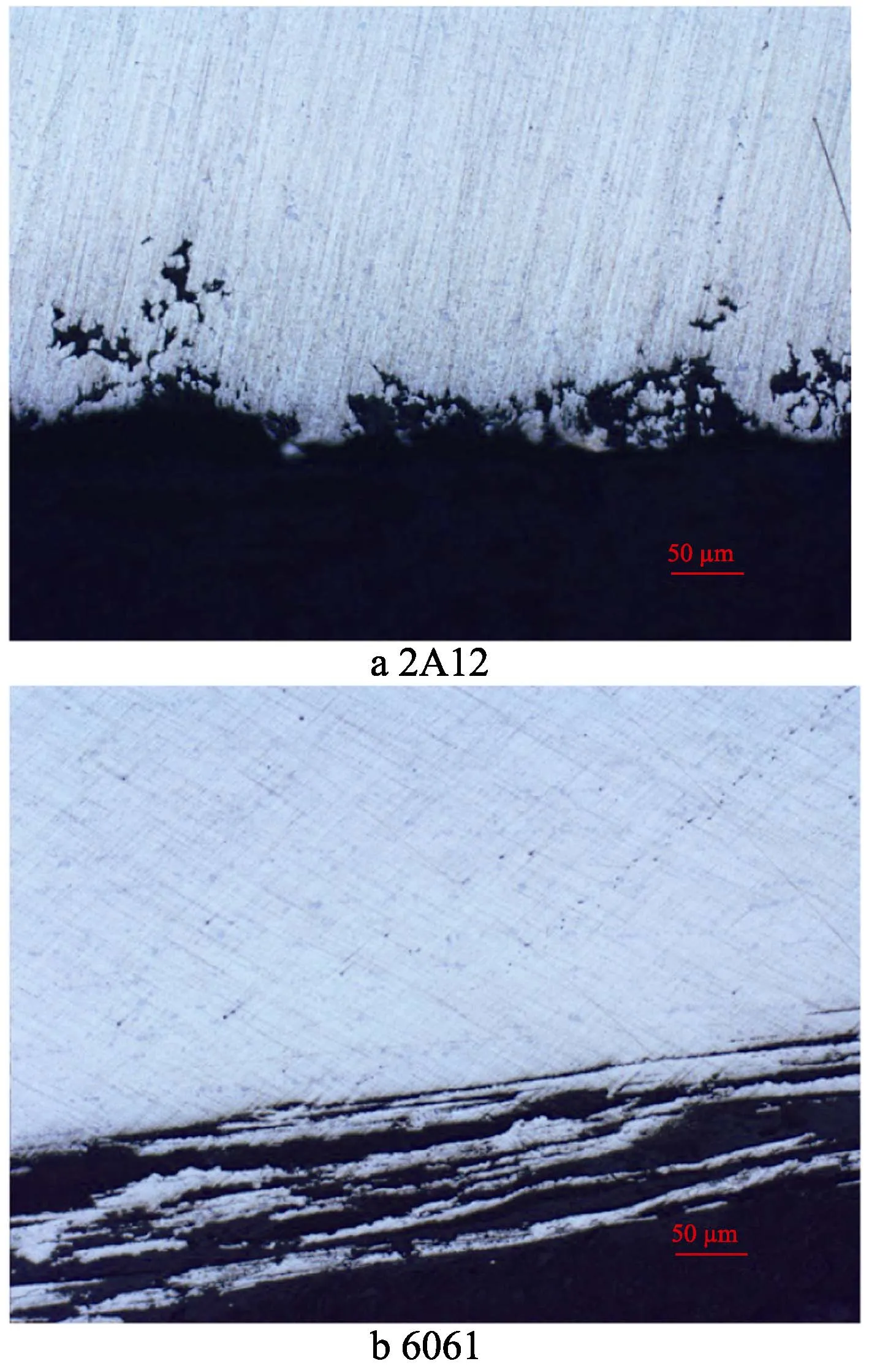

从两种电连接器铝合金壳体的腐蚀形态和程度来看,2A12铝合金壳体的腐蚀发展主要以局部白霜、镀层剥落扩展为主,6061铝合金壳体的腐蚀发展呈现化学镀镍层大面积剥落及其铝合金基体剥蚀,并且6061铝合金壳体的腐蚀及其扩展程度较2A12铝合金壳体更为严重。为探究两种铝合金壳体腐蚀差异的原因,切取电连接器铝合金壳体腐蚀较严重的区域制成金相样品,观察其截面的腐蚀形貌。两种电连接器铝合金壳体腐蚀部位截面的显微金相图如图3所示,可以看出,2A12铝合金表面的腐蚀特征为点蚀和晶间腐蚀的混合腐蚀,以点蚀为主,点蚀深度和区域逐渐向金属基体内部扩展,点蚀深度约100 μm。6061铝合金表面的腐蚀沿着平行于基体表面的层状晶粒组织上发展,并且腐蚀逐渐向金属基体内部延伸,是典型的剥层腐蚀,剥蚀层已发展至基体内部100 μm以上。

铝合金的腐蚀形态与其组成元素、第二相及其分布等密切相关,不同的腐蚀形态进一步影响镀层的剥落面积和防护作用。2A12(T4状态)属于Al-Cu-Mg系铝合金,其主要强化相为 S相(Al2CuMg),其次为θ相(Al2Cu)。相对于基体和其他强化相,S相的电位(约-0.94 V(vs. SCE))较负,故优先发生腐蚀,产生S相的点蚀[10]。θ相的电位相对于基体较正,作为阴极造成附近基体阳极溶解,加剧了铝合金点蚀。此外,S相和θ相与晶界贫铜区会形成腐蚀微电池,发生晶间腐蚀。铝合金基体点蚀和晶间腐蚀的联合作用造成腐蚀不仅向基体内部发展,还使相邻点蚀部位的腐蚀进一步扩展及相连,造成其表面的化学镀镍层剥落面积逐步扩大,这与观察到的电连接器壳体宏观腐蚀形貌特征相一致。6061铝合金壳体的剥层腐蚀与其晶间腐蚀敏感性和晶粒特征有关。6061铝合金壳体常采用冷挤压工艺制成,挤压造成铝合金内部晶粒变形拉长,使得晶界易于沿同一平面分布而呈层状。同时,6061属于Al-Mg-Si-Cu系合金,主要析出相为Mg2Si和W相,由于析出相Mg2Si的电位(约-0.91 V(vs. SCE))相对于 6061铝合金基体电位(3.5%NaCl溶液中约-0.75 V(vs. SCE))更负[10],Mg2Si相作为阳极则会优先发生溶解。当腐蚀介质通过表层晶间腐蚀形成的通道达到层状晶粒后,晶间腐蚀将沿着平行于表面的窄路径发展,形成的不溶性产物产生的张应力导致尚未腐蚀的铝合金剥落,连同铝合金表面的化学镀镍层一并脱落。相反地,化学镀镍层大面积开裂剥落进一步暴露出基体,加剧铝合金壳体的腐蚀。

图3 铝合金壳体试验4 a后的截面腐蚀形貌

3.2 腐蚀及电气性能影响分析

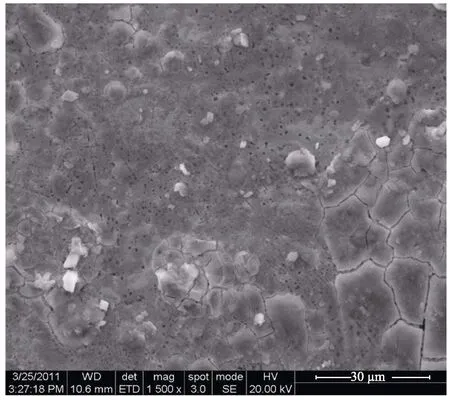

从万宁试验站的主要环境因素量值可知,试验环境的年平均相对湿度约86%,全年湿度超过80%的时数占总时数的80%左右,年平均气温为24.6 ℃,空气中氯离子的质量浓度约0.018 mg/(100 cm2·d),具有高温、高湿、高盐雾的特点,环境十分严酷[11-13]。从电连接器壳体的腐蚀情况来看,尽管铝合金壳体采用了化学镀镍防护工艺,但在海洋大气环境中暴露6个月后,两种铝合金电连接器壳体均出现了不同程度的白霜、镀层剥落现象。暴露4 a后,6061铝合金电连接器表面的化学镀镍层已基本失效,表明化学镀镍层在海洋大气环境下对铝合金基体的保护作用有限。究其原因,在湿度80%以上的海洋大气环境中,壳体表面极易形成薄液膜,同时空气中氯离子等腐蚀介质会沉积在表面,而化学镀镍层表面的微孔和裂纹(见图4)为腐蚀介质和溶解氧等提供了腐蚀通道[11],导致铝合金基体发生腐蚀,腐蚀产物持续增加、堆积,造成镀层鼓泡、开裂直至剥落。此外,镀镍层属于阴极性镀层,铝合金初期腐蚀引起镀镍层的局部破坏,将进一步加剧基体腐蚀。

图4 化学镀镍层表面形貌

2A12和6061铝合金电连接器的电气性能在万宁试验4 a后仍满足要求,但随试验时间的延长,其绝缘性能均有不同程度的降低。虽然电连接器绝缘电阻主要取决于所采用绝缘材料的自身特性,但不同环境下绝缘材料的响应特性会有所差异,即表现出的绝缘性能变化不同。在高湿的海洋大气环境中,水汽通过电连接器接口逐渐侵入其内部,并在绝缘体表面吸收与扩散,造成电连接器的绝缘性能波动或下降。同时,随着铝合金壳体腐蚀的加剧(特别是接口部位),将造成电连接器密封性下降,以及电气测试中因插拔接头将腐蚀产物或磨损残留金属屑带入电连接器内部而污染绝缘体,都将导致绝缘电阻下降。

从电连接器壳体腐蚀程度和电气性能测试结果可以看出,在整个试验周期中,虽然2A12铝合金和6061铝合金壳体电连接器的各项电气性能均满足使用要求,但暴露4 a后的电绝缘电阻相对于原始值已有明显下降。同时,从电连接器壳体腐蚀来看,6061铝合金的剥蚀已导致其表面镀层基本失去防护作用,基体剥蚀的发展将造成壳体强度下降,以及接口、滚花等部位腐蚀破坏造成接口密封性下降、拆卸困难等问题。随着2A12铝合金壳体点蚀向基体内部持续深入,即使壳体表面腐蚀面积扩展范围较小,也可能出现电气性能显著下降或失效。尽管两种电连接器铝合金壳体的腐蚀形态和腐蚀发展影响有所差异,但都会存在电气性能下降失效或拆卸维护困难等问题,在海洋大气环境下长期使用的设备不建议选用此类电连接器。

4 结论

1)6061铝合金和2A12铝合金电连接器壳体腐蚀破坏均以镀层剥落、白霜为主,并且6061铝合金壳体的腐蚀比2A12铝合金壳体严重。

2)2A12铝合金基体发生点蚀和晶间腐蚀,6061铝合金基体发生剥蚀,铝合金基体腐蚀产物堆积,导致化学镀镍层开裂、剥落,进而失去防护作用。

3)相对于耐压强度和导通性能,电连接器的绝缘电阻对海洋大气环境更为敏感。

4)化学镀镍层表面存在微孔缺陷,加之铝合金在海洋大气环境下易出现剥蚀、点蚀,使得化学镀镍层对铝合金难以起到长期有效的防护作用。在海洋大气环境下长期使用的电子设备,不建议采用铝合金化学镀镍壳体电连接器。